您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-14 13:13

新能源电动汽车具有清洁无污染、能量利用效率高、结构简单、使用维护方便等优点,完美契合了“低碳政策”,在全球范围内得到了快速、广泛的使用。

预计到2035年全球将有1.4亿辆电动汽车(不包括混合动力车)投入使用,约占18亿汽车总数的8%"。

《中国制造2025》规划明确提出,到2020年,我国自主品牌新能源汽车年销量将突破100万辆;到2025年,新能源汽车年销量将达到300万辆,占国内汽车市场的80%以上。

动力系统(主要是电池)通常占新能源汽车整车总质量的30%~40%。在动力电源轻量化技术短期难以实现的情况下,迫切需要采用结构轻量化技术,以解决新能源汽车车身质量大、续驶里程短的问题。

用轻质材料代替传统的钢制部件可以直接减轻车身和底盘50%的质量,从而提高电动汽车的能源利用率。

目前在汽车制造中应用最多的轻质材料是高强钢、铝合金、镁合金以及碳纤维增强聚合物( Carbon fiber reinforced polymers,CFRP)、工程塑料等复合材料,而热冲压、树脂传递模塑、3D打印等制造技术的进步可以实现轻质部件的大批量生产。

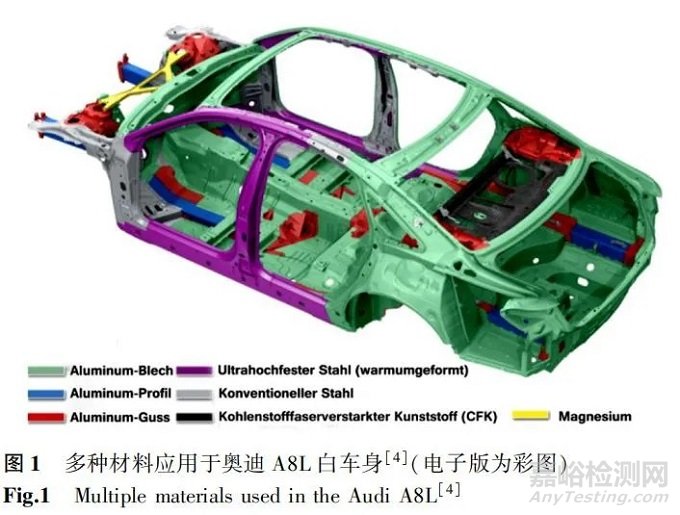

实际上,这些材料的创新组合已经应用于新一代汽车中。图1显示,第四代奥迪A8L应用铝合金的比例只占58%,其余材质采用先进高强钢、镁合金与碳纤维替代,质量减轻了约15%,扭转刚度提升了40%。

国内北汽新能源纯电动汽车 ARCFOX-1采用的是碳纤维+铝合金混合结构设计,奇瑞新能源纯电动车“小蚂蚁”整车结构基于“全铝空间架构+全复合材料外覆盖件”设计,吉利新能源汽车也采用了“钢铝混合+塑料件车身”的设计,江淮汽车和东风汽车也都推出了混合车身轻量化平台。

这些先进材料在汽车车身混合材料部件上的使用需要可靠性高、成本低且效益高的连接技术。然而,每种材料都有独特的理化特性,许多材料的性能在高温连接时会降低。

为了保障轻量化,同时不降低电动汽车的安全性能,对于结构件中的不同材料如铝合金/钢和铝合金/CFRP等,选择合适的连接方法非常重要。

此外,作为电动汽车的关键部件,用于电动汽车的电池组由大量的单个电池单元组成,电池包箱体的设计对整个电池组尤为重要,因此对异种材料连接技术的要求越来越高。

目前国内外在汽车异种轻质材料的连接技术方面进行了大量研究,本文将主要对应用于新能源电动汽车的高强钢/CFRP、铝合金/CFRP、铝合金/高强钢以及电池包箱体的先进连接方法和关键技术进行分析和讨论,并对复合连接技术在国内外汽车工业的应用现状和发展趋势进行了论述和展望。

铝合金/CFRP、高强钢/CFRP异种材料的连接技术

01、胶接

胶接具有减振、隔音效果好、胶接结构质量轻、表面光滑美观,以及不会损伤纤维组织等优点。胶接技术很好地克服了传统焊接工艺的技术瓶颈,被广泛应用于车身轻量化连接设计中。

特别是针对单向复合材料在应用过程中不允许出现应力集中的问题,胶接接头中的胶黏剂可以促使应力分布均匀,进而为单向复合材料结构件在高载荷下的使用提供了有利途径。

由于CFRP和铝、钢之间的热膨胀系数存在显著差异,温度的变化会影响环氧树脂胶黏剂的力学性能,在胶黏剂中会产生热应力。

较高的固化温度使得接头残余应力显著增大,在铝和胶层中存在残余拉应力,CFRP中存在残余压应力,最终由于胶层的残余应力小于铝和CFRP中的残余应力,接头破坏失效。

Abed发现随着温度达到胶黏剂的玻璃化转变温度,粘合剂的强度和刚度显著降低,呈现出非线性耦合趋势。基于实验和数值模拟结果,通过使用更薄、更长和高模量的CFRP板,可以避免在极端温度下钢板和CFRP界面剥离。

通过分析了铝合金/CFRP的胶接机理,可以推导出基于扩散理论、机械嵌合理论和吸附理论,通过物理或化学方法对工件表面进行清洗,以增强接触面的润湿性与表面能进而增大润湿角,从而有助于提高胶接接头的强度。

此外,通过“机械紧固+胶接”或“点焊+胶接”的混合连接方式,可以有效地提高轻型构件和车身结构的疲劳强度扭转刚度和耐撞性。

研究发现当使用FM73胶黏剂时,如果机械连接的强度比胶接强度大,则复合连接可以改善7075-162铝合金/CFRP的接头强度。相反,当使用EA9394S胶黏剂时,如果机械连接的强度低于胶接强度,则机械连接对混合连接强度的影响很小。

胶黏剂组分也会对接头的设计以及强度有一定的影响,通过比较了单组分胶黏剂与双组分碰撞改性( Collision modified,CM)胶黏剂连接铝合金/CFRP的区别,结果显示感应加热时使用具有柔性固化能力的双组分胶黏剂可以缩短固化时间。

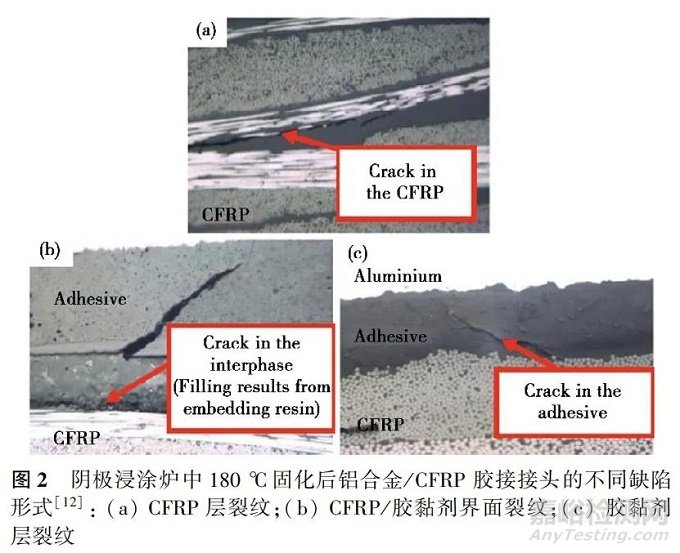

并且可以实现具有更高胶接强度的自由工艺设计。阴极浸涂炉中180℃固化后发现铝合金/CFRP胶接接头出现三种不同的缺陷形式,如图2所示

连接前的表面预处理会在一定程度上影响胶接质量。研究证实在胶接前使用红外和紫外激光进行表面预处理,可以提高AMg3/CFRP单搭接接头的剪切强度,且红外激光处理后CFRP的表面活性增大,使得界面处纤维基质的弱化程度降低,而紫外激光预处理导致纤维基质发生了热诱导损伤。

同时发现随脉宽增加,CFRP的表面树脂残留量减少,表面粗糙度和自由能增大,接头强度提高了1.95倍。而且超声振动可以提高胶黏剂的润湿性,使铝合金/CFRP胶接接头的抗拉强度提高40%。

科研工作者对胶接接头的整体强度、应力分布和接头断裂机制等也进行了许多实验和数值模拟研究。通过实验和有限元模拟的方法,分析了搭接长度对接头强度的影响。

结果表明,随着搭接长度増加,应力分布情况基本不变,中间部位的应力减小,接头强度増大。段元欣等通过建模分析了基材厚度的改变对铝合金/CFRP胶接复合构件L形接头剥离应力分布的影响,研究发现,随着CFRP板材厚度的增加,剥离应力峰值下降,应力集中现象得到了定的改善。

实际应用中为了更好地发挥胶接技术的特点,应选择具有较低固化温度和与母材热膨胀系数相近的胶黏剂。

02、自冲铆连接

自冲铆(Self- piercing riveting,SPR)工艺是一种在铆钉与板料之间形成牢固互锁的冷成型工艺,它通过液压缸或伺服电机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下和铆钉发生塑性变形,成型后充盈于铆模中,从而形成稳定连接。

自冲铆连接工艺操作简单,不需要前期预冲孔,板材表面无需预处理,工作效率高,易于实现自动化,非常适合于异种材料如铝合金、塑料、高强钢以及各种复合材料之间的连接。

目前,自冲铆技术已成为欧美高端车型制造中的关键连接技术之一,井且成熟应用于宝马、奥迪、沃尔沃和美洲虎等汽车的铝钢混合车身连接中,其中美洲虎铝制车身连接中自冲铆铆钉的使用已达3000多个自冲铆技术的连接工艺参数、接头力学性能、失效模式和疲劳寿命预测以及有限元分析已经引起了国内外许多学者极大的研究兴趣。

研究发现2024T/CFHP的自冲铆接头在热处理后的平均抗拉强度为4480N,胶接/SPR复合接头的强度比胶接强度提高了14%~32%。

目前使用一种特殊的模具,包括铆钉、冲头和凹模主体,并且在冲头和凹模主体间连接传感器,通过采集数据优化分析连接过程的下压速度等参数来提高连接工艺的效率,而冲头和凹模的设计可以更好地匹配所需的连接材料,从而提高铝合金/CFRP自冲铆接头的抗拉强度、剪切强度和疲劳强度。

通过改进了SPR连接过程中的凹模,将传统的固定式凹模设置成可移动单元,并结合连接前预钻孔的处理方法,发现可以避免诸如CHRP中的分层、纤维或基质断裂损伤等问题。

通过研究6060-T6/CFRP自冲铆接头的长期腐蚀行为,在17个腐蚀循环之后,接头处出现凹坑聚结最终形成一道蚀沟槽。

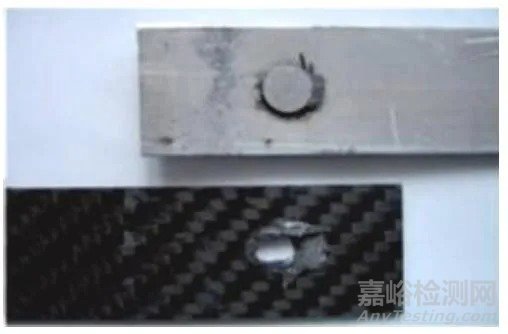

针对2024-16/CFRP自冲铆接头的疲劳行为, 进行有限元模拟和实验分析,结果表明,接头在静载荷和疲劳载荷下均具有良好的力学性能。失效模式如图3所示,复合板的脱粘是由于顶部基板开裂和截面裂纹在板材上的传播。

研究表明铆钉头与CFRP顶板的齐平程度对AM6111铝合金/CFRP自冲铆接头的拉伸破坏载荷和疲劳寿命具有很大的影响。

杨上陆等]对比分析了采用玻璃纤维和碳纤维作为热塑性复合材料增强基所得到的铝合/CHRP自冲铆接头的质量,结果表明玻璃纤维增强基提碕了接头强度,但接头容易在疲劳载荷下失效,磯纤维增强基中由于存在颱性相,接头强度有所下降,延展性降低。

张杰研究发现CFRP/AAS052铝合金自冲铆连接时,使用碳纤维材料作为上板获得的接头质量更好。

接头的失效形式均是上板材料纤维丝的断裂以及层间开裂,且上板厚度越大,失效载荷以及能量吸收值越大。但是, 研究表明自冲铆技术在连接CRP/铝合金时,会对复合材料的纤维和基质造成热损伤和机械破坏。

图3 宏观断裂和疲劳失效模式:复合板的脱粘

总之,影响自冲铆接头质量的重要因素包括材料的特性(厚度、强度和延展性)、铆钉几何形状和强度、模腔深度和几 何形状,以及工艺参数(表面预处理、压力、有无胶黏剂等) 等。根据目前自冲铆技术的发展情况来看,未来的研究工作将主要集中在:

新材料和复合材料的混合连接,包括热冲压成形钢、7系列铝合金和CFRP;

接头力学性能和连接机理;

SPR过程的数值模拟和接头失效行为;

开发用 于缺陷可视化的无损检测技术,例如计算机断层扫描测量。

03、搅拌摩擦点焊

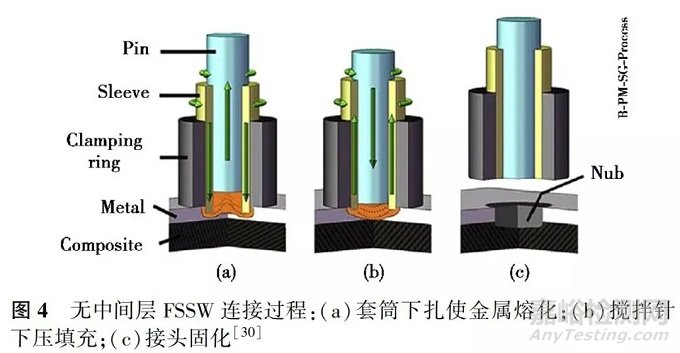

搅拌摩擦点焊( Friction stir spot welding,FSSW)是在线性搅拌摩擦焊的基础上发展起来的一种新型固相连接技术, 可以很好地用于连接金属/聚合物或金属/复合材料。

设备主要包括压紧环、套筒、搅拌针三种非损耗性工具,如图4所示。当压紧环固定好工件后,套筒和搅拌针可以彼此独立移动和旋转。

大量研究表明,搅拌摩擦点焊可以成功地连接铝合金/CFRP或镁合金/CFRP,这些研究集中在工艺参数的优化(如搅拌针旋转速度、下扎速度、下扎压力、连接时间以及表面预处理)、温度场变化、接头的显微结构、力学性能,以及失效模式和疲劳寿命方面。

通过测量了AA2024/CFRP搅拌摩擦点焊接头的拉剪强度,结果显示,具有覆铝层的母材试样所获得的接头剪切强度(43MPa)比没有覆铝层的接头剪切强度(27MPa)高。

通过測量连接过程的温度变化分布发现,增大搅拌针旋转速度使得峰值温度提升了400℃。连接区由于径向裂纹的存在被认为是接头中最弱的部分,塑性变形区的强度最高,接头中还存在较薄的过渡区。

研究发现搅拌针的旋转速度对接头剪切强度的影响最大,通过增加热输入(延长焊接时间或采用中等转速)可使焊核增大、接头强度增强,而且复合材料的铺展与金属表面孔隙度有关,下扎压力越大,界面间的润湿性和铺展性越好,获得的接头的力学性能越优、强度越。

为了提高接头的力学性能、缩短固化时间在CFRP/2024-T3之间加入PPS中间层进行搅拌摩擦点焊连接,结果显示,采用PPS中间层的接头的剪切力比没有中间层的接头高20%~55%,而且中间层的加入使得焊点尺寸变大,载荷分布更加均匀。

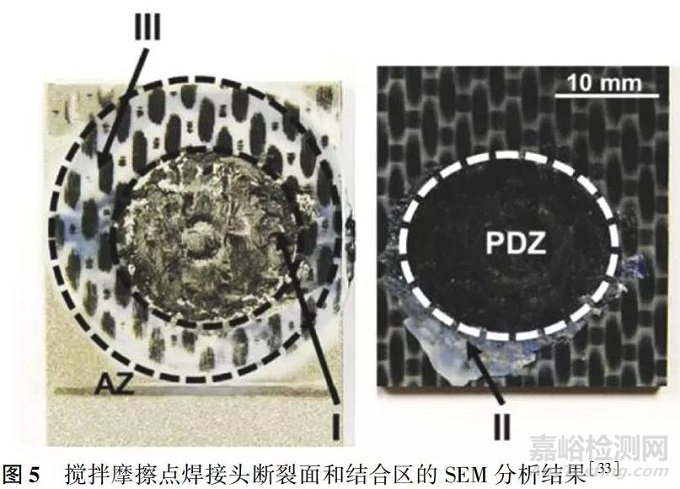

从图5可以看出,塑性变形区存在于接头的中心区域,其中熔融的薄膜夹层被挤出,接头呈现粘结-内聚混合破坏模式,内聚破坏是主要模式。

研究发现通过对铝合金进行表面预处理,可获得疲劳强度更高的铝合金/CFRP搅拌摩擦点焊接头,同时在保证其他参数不变的情况下,在一定范围内随着连接时间延长,接头的静态剪切强度和疲劳强度都会提高。

采用锥形螺纹搅拌针连接铝合金/复合材料,并分析接头的微观组织、界面特性和力学性能,证明了改变搅拌针形貌对搅拌摩擦焊接头的形状和性能会产生一定的影响,可以实现形状和性能的共同控制。

彭军等끼研究了ABS/6082铝合金搅拌摩擦点焊的可行性,并确认该接头经历了裂纹萌生、稳定长和快速扩展三个断裂阶段。

对于CFRP与铝合金和高强钢的搅拌摩擦点焊,应进一步借助扫描电镜进行微观组织分析,以更好地研究聚合物的填充特性和接头性能。同时将艺参数变化带来的影响同数值模拟建模过程相结合,深入分析界面失效机理。

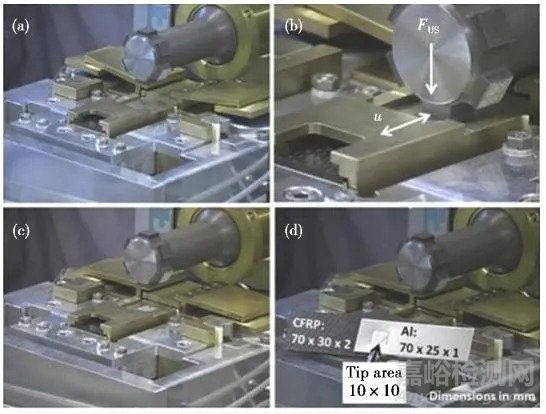

04、超声波点焊

超声波点焊是利用超声波的高频振荡能和标准气压使超声波点焊是利用超声波的高频振荡能和标准气压使焊件搭接面上产生振荡,引起材料接触点发生塑性变形软化

从而实现连接的固态连接技术。

其原理是在静压力作用下,将弹性振动能量转变为工件界面间的摩擦功、形变能及有限的温升,使得工件焊接区域的原子被瞬间激活,两相界面处的分子相互渗透,最终实现焊件的固态相连。超声波点焊具有焊接时间短、局部加热温度高、低能耗、易于自动化等优点。

研究表明超声波点焊可以实现热塑性复焊件搭接面上产生振荡,引起材料接触点发生塑性变形软化从而实现连接的固态连接技术。

其原理是在静压力作用下,将弹性振动能量转变为工件界面间的摩擦功、形变能及有限的温升,使得工件焊接区域的原子被瞬间激活,两相界面处的分子相互渗透,最终实现焊件的固态相连。超声波点焊具有焊接时间短、局部加热温度高、低能耗、易于自动化等优点。

合材料和热固性复合材料的连接,并设计了一种智能的超声波焊接方法,利用微处理器监测连接过程的功率和超声振幅变化,根据连接界面反馈回来的物理变化数据来确定最佳的焊接工艺参数, 显著缩短了连接工艺的开发时间。

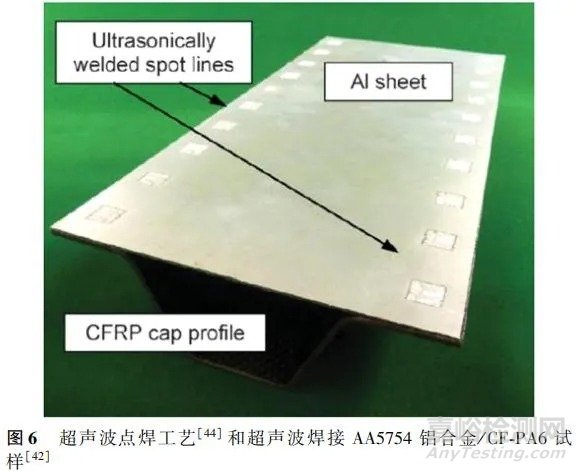

研究表明超声波焊接已经成功实现了铝合金、铜合金等同种材料的连接, 而异种材料的连接如CFRP、玻璃、陶瓷等非金属与金属的连接是接下来的发展方向。

采用光学显微镜和SEM对铝合金/CFRP的超声波点焊接头组织进行了微观表征,发现使用沉淀强化铝合金AA2024, 接头强度可达58MPa。

采用PA 6 热塑性复合材料作为中间层,实现了热固性复合物/铝合金的超声波点焊;2018年他们进一步研究发现,焊接压力对接头强度的影响最大,对焊接能量的依 赖性较小。

焊接压力为280N、超声波能量为2300J时,接头拉剪强度达到(34.8±3.9) MPA。图6为超声波点焊工艺在铝合金与CFRP连接中的应用。

超声波点焊连接金属/CFRP异种材料优势巨大,不会造 成CFRP纤维组织损伤,避免了熔焊产生的缺陷问题,但还需要进一步研究热塑性中间层对混合材料连接的促进作用, 解决金属/CFRP直接接触带来的界面电化学腐蚀问题,更有效地提高接头强度。

05、结 束

轻量化要求正促使车身材料的应用和结构设计向着多元化发展,但由于异种材料间的理化性能差异,其在连接时难以形成高质量的接头,这就需要寻找合适的连接方法来应对这种挑战。

来源:GAF螺丝君