您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2020-10-24 11:33

由于铸件生产过程的复杂性和产生缺陷的特殊性,在超声波检测(UT)过程中,与板材和锻件有所不同,现针对标准EN12680-3“球墨铸铁件的超声波检测”的应用过程中, 分享以下三方面的经验:

1、超声穿透法检测法的应用:对缺陷从铸件的两个检测面进行定位,进而计算出缺陷在通壁方向上的尺寸。

2、对缺陷的反射当量不大,底波衰减较明显的较大缺陷的注意事项。

3、在DGS曲线做好后,如何利用探头厂家所提供的AVG曲线图对DGS曲线进行验证,是否达到定量精度要求。

1、超声穿透法检测法的应用

EN12680-3标准第1条“范围”的表述为“该欧标不适用于透射技术。注: 透射技术灵敏度不足以探测球墨铸铁铸件中发现的不连续性,只在特殊情况中使用。”透射技术,也叫穿透法,是采用一发一收双探头分别放置在工件相对的两端面,依据脉冲波或者连续波穿透工件之后的能量变化来检测工件缺陷的方法。按标准要求,只在特殊情况中使用。下面介绍一种在球墨铸件超声检测过程中使用透射技术特殊情况:

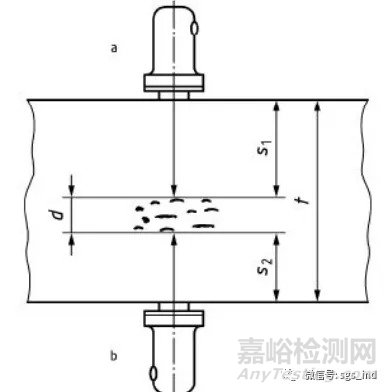

在球墨铸件检测中,发现缺陷时要对缺陷进行评定,其中缺陷的很重要的一个参数就是在通壁方向的缺陷的尺寸大小,该尺寸的测量原则就是标准5.5.6.3条规定的:“尽可能使用直探头从相对面测量通壁方向到检测表面的不连续性尺寸。”在实际对缺陷进行测量时,需要从两个检测面各自进行测定,测量的具体探头布置如图1所示:

图 1 测量通壁方向缺陷的尺寸

通壁方向尺寸大小 d=t-(S1+S2)

此处:S1,S2是声程长度;t是壁厚。

如图1所示,实际检测中发现的缺陷常常是密集型的,有时在检测面上的投影面积也会较大,因此在缺陷面积比较大的情况下,想要从铸件两侧面确定所测缺陷为同一个,往往比较困难。而且就算是在缺陷只有一个独立的连续显示的情况下,往往由于铸件的几何尺寸比较大,如果在铸件的一侧发现了缺陷,想从对侧找到同一缺陷,并且对缺陷进行如图1所示的通壁方向尺寸测量也比较麻烦。这个时候,应用穿透法会有很好的效果。以下为具体应用:

首先设置超声波仪器为穿透法(也就是超声波仪器的探头插口为一收一发的状态),设置好后,用两个单晶探头,分别插在仪器设备的两个插口,把探头放置在铸件上进行检测,只有当两个探头相对时,仪器屏幕上才会显示波形。这时就可以根据测量出来的数据,用公式d=t-(S1+S2)计算出缺陷在通壁方向的尺寸大小。

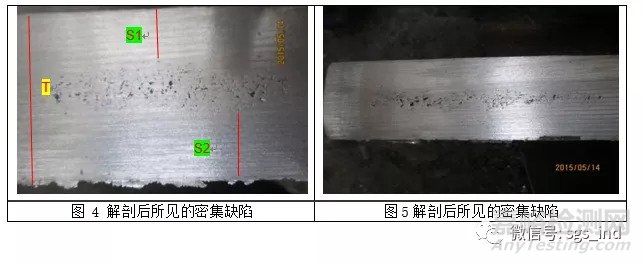

在应用公式d=t-(S1+S2)计算出缺陷在通壁方向的尺寸大小时,要注意S1和S2均指在壁厚方向上发现的第一个缺陷的回波(也就是最靠近始波的缺陷)的指示深度,如图4和图5。另外在EN12680-3标准中并没有详细说明第一个缺陷回波是否需要达到某一当量才能计入缺陷的计量,这个当量值需要在检测之前用相关的技术文件中进行约定,不然会产生分歧。

另外,评估缺陷占壁厚的百分比时,应该按照机加工后的实际壁厚尺寸对缺陷进行评估,而不能用机加工前的初始壁厚进行评估。例:初始壁厚t=50mm,S1=25mm,S2=10mm,此时缺陷在通壁方向尺寸为t-S1-S2=15mm。假如铸件后期的机加工量为10mm,此时用来计算缺陷占壁厚百分比时的壁厚实际应取50mm-10mm=40mm,这时可计算出缺陷占壁厚的百分比为(50-25-10)/40=15/40=37.5%。如果这时再用初始的壁厚50mm进行计算,就可能会出现错误的结论。

2、对缺陷的反射当量不大,底波衰减较明显的较大缺陷的注意事项

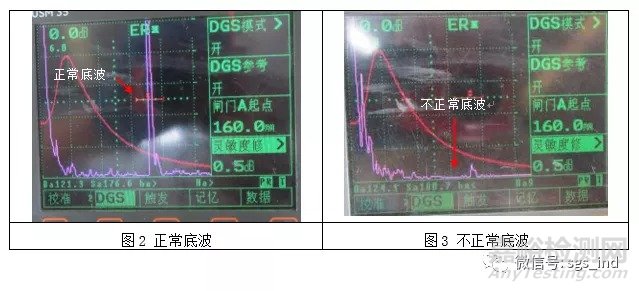

对球墨铸件进行超声检测,有一种情况检测人员容易忽视,那就是缺陷的反射当量不大,但是底波衰减较明显的缺陷。在实际的检测中就遇到底波衰减大于20dB,但是缺陷的反射当量只有φ4mm平底孔当量的情况,如图2和图3所示。

根据事后对该缺陷情况的解剖所见,缺陷的情况还是比较严重的。如下图所示的情况:

从图4和图5所见,缺陷比较密集,也比较严重,之所以反射当量不大,是由于缺陷对超声波的能量进行了漫反射和吸收的缘故,所以对这类缺陷进行检测时要注意以下方面:

探头的选择:从两面测量时,要选择合适的探头,一般是根据壁厚和缺陷的深度,如果壁厚较小或者缺陷埋深较小,应选择双晶探头;曲面工件,如果曲率较大,最好选择晶片直径小的探头。

灵敏度的调节:在检测面的表面情况不同,比如存在打磨的情况下,一般铸态表面要比打磨后表面粗糙,同样的检测灵敏度下,铸态表面检测需要的增益要高于打磨后表面,如果从铸态表面调校灵敏度后,在打磨面进行检测发现缺陷并进行定量,会扩大缺陷定量;相反,则会缩小缺陷定量。另外在同一壁厚,如果表面状态不一样或者内部晶粒尺寸不一样,灵敏度都会不同,如果发现缺陷部位比灵敏度设置位置的表面状态粗糙或晶粒状态粗糙,都会造成缺陷的测量当量值偏低,最好在缺陷附近无缺陷处重新设置灵敏度。

缺陷面积:指所有底波衰减或者当量达到记录要求的点的连线,也就是探头测量时中心点的连线所围成的闭合的图形的面积。实际缺陷面积的计算一般取闭合的图形中两个尽量垂直方向的最大尺寸对角线的的乘积。

EN12680-3标准第5.3.2 条“探头和换能器频率”的注5表述为“球墨铸铁纵波声速等于或高于5500m/s”。这一条既提醒检测人员球墨铸件与常规钢材在声速方面的不同,也要求检测前应该首先要测量声速,也就是通常说的声程校准。一般是在工件上选取表面比较平整且与底面平行的区域,先用尺子测量出壁厚,然后通过一二次波进行校准(也可以在材质相同的试块上校准)。校准完成后,要注意查看一下超声波检测仪中显示的声速值,对于球墨铸铁,按照本标准,需要≥5500m/s(对于铸钢件,声速和钢的差不多,约为5920mm/s,一定要区分铸铁和铸钢)。如果声速<5500m/s,则不适用本标准。

EN12680-3标准第5.3.5条 “超声波设备的时基设定和灵敏度设定”。检测灵敏度的设定:要首先知道壁厚,然后根据壁厚查阅标准中的表6:

标准EN12680-3中的表6

| 位于检测区域的铸件壁厚 | 评估范围 | ||

| mm | 底波衰减 | 符合5.2的最小 | 噪声级a以上回波高度 |

| 最小 dB | 可探测平底孔直径 mm | 最小dB | |

| >10到20 | 12 | 3 | 6 |

| >20到100 | 20 | 5 | |

| >100到250 | 8 | 12 | |

| >250到500 | 10 | ||

| a 仅用于因铸件几何形状不能获得底波的区域. | |||

假如厚度为50mm,此时的检测最小灵敏度就是φ5mm平底孔,可以小于φ5mm,但不能大于φ5mm,也就是说要求能检测出的最小缺陷的当量直径为5mm。平时检测时,有的客户会有特殊要求,比如Alstom要求Ø3mm以上的缺陷都要记录,此时就要按照客户的要求设置灵敏度。

3、在DGS曲线做好后,如何利用探头厂家所提供的AVG曲线图对DGS曲线进行验证,是否达到要求。

在进行球墨铸铁的检测时,由于球墨铸铁在具体的成分和金相结构上千差万别,实际生产中不可能针对每种球墨铸铁,都制作一种相应的对比试块。为此应用超声波仪器生产厂家自己的超声波检测仪和超声探头组合就很有优势,这样的组合能直接利用仪器内置的DGS曲线方便的对铸件的缺陷进行定量,而免去了制作大量对比试块的麻烦。以USM35XS超声检测仪为例,利用该仪器在铸件上制作DGS曲线很容易,但是DGS曲线制作好以后如果不进行验证往往就会造成较大的测量误差,这通常被检测人员忽视。

来源:SGS工业服务