您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-09-24 14:03

夹具是机械制造过程中的一个重要工具,它用于夹持工件,保证零件的加工速度及品质。随着汽车制造业的发展,液压夹具装卸方便,使零件加工质量稳定,越来越得到行业的认可,广泛应用于零件加工过程中。但是由于液压夹具制造需要内置液压元件所需的油路,使得夹具本体厚度增加,从而增加了夹具整体的质量,加重了设备的负荷,导致设备导轨及丝杠等原件磨损加快,从而影响了设备的使用稳定性。

液压夹具虽然已经得到了普遍的应用,但是其质量较大,加工时存在两方面问题:一是加工设备负荷大;二是加工设备的导轨及丝杠磨损加快,影响设备的使用寿命。

减小夹具质量的对策

为了减小设备的负荷,提高加工设备的使用寿命,夹具轻量化越来越得到行业的重视。本文从以下三个方面,介绍夹具轻量化的方法。

1. 新材料研究

夹具本体一般占夹具质量的50%以上,如果能找到质量轻、强度高的材料代替它,就可以大幅度减小夹具的质量。

通过了解国内外先进夹具制造技术和市场调研,可以使用高强度铝合金代替钢件,作为夹具本体使用。

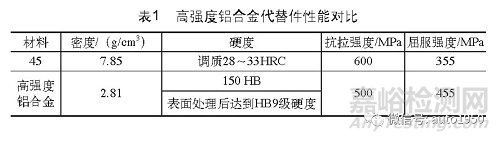

其性能对比见表1。

高强度铝合金的密度为45钢的36%,同体积情况下,其质量会降低至少60%。

针对此种材料的铝合金,做了夹具试验。具体步骤如下:

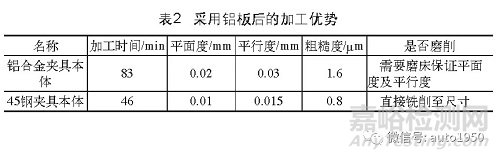

购置600mm×600mm×50mm尺寸的铝板,在车间进行了加工试验,优势见表2所示。

从表2可以看出,铝合金夹具本体的加工时间缩短了37min,平面度和平行度得到了提升,且减少了磨削工序,降低了加工成本。

1)对铝合金夹具本体进行表面处理后,其表面硬度达到HBW9级以上。

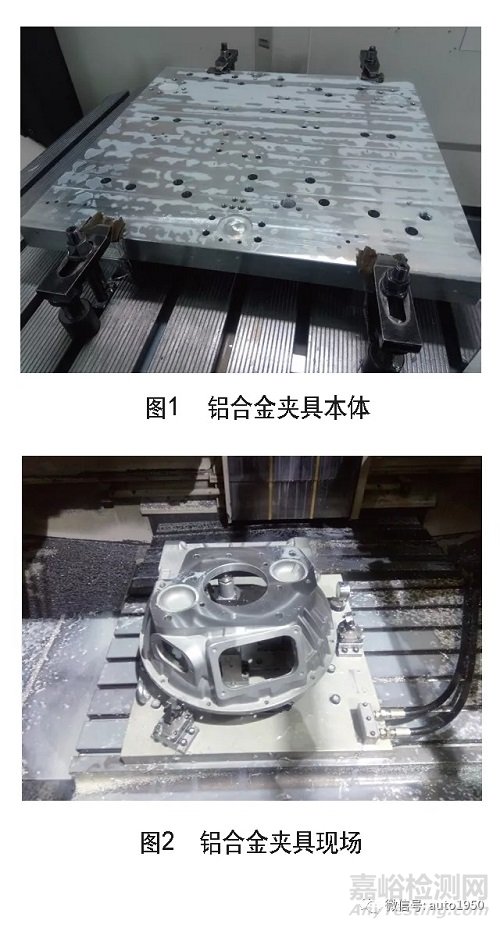

2)对夹具进行装配,装配完成后,对夹具质量进行了检测,铝合金夹具本体的质量为79.4kg,45钢材料的夹具质量为149.5kg。质量减轻了70.1kg(见图1)。

3)铝合金夹具投入现场使用(见图2)。对夹具进行了为期半年的跟踪,具体情况如下:加工的零件铣面时没有出现振刀现象,加工的零件孔径及位置度合格。6个月后检测夹具精度,其精度与夹具出厂精度差在0.01mm以内。

通过以上跟踪,铝合金本体的夹具稳定性良好,其精度和强度完全满足夹具要求。

同一套夹具,使用铝合金本体的夹具,其质量减轻了70.1kg,大大降低了设备的负荷,降低了设备故障率,提高了设备的使用寿命。

2. 油路设计

内置油路:油路在本体内部。

外置油路:液压元件通过油管连接,在夹具外部。

液压夹具的本体在设计时,一般会布置3~5层油路。当油路为内置油路时,为了防止油路贯通,每层油路之间距离间隔在10mm以上。当液压夹具的动作复杂时,油路层数会变多,则夹具本体的厚度随之逐层增加,从而增加了夹具质量。

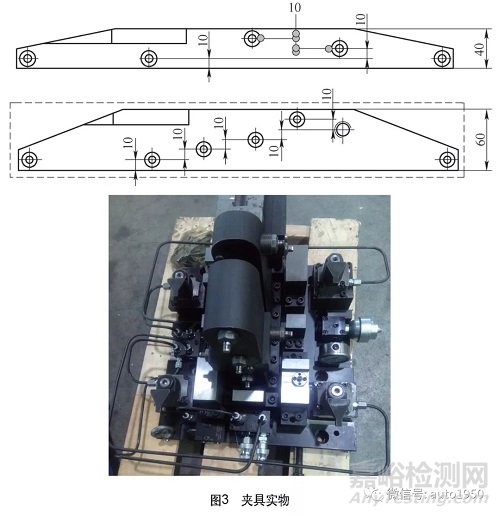

如图3所示,夹具本体上需要布置5层油路,为了保证油路的间隔,则其夹具厚度为60mm。如果将其中3层油路设计成内置油路,另外2层设计为外置油路,则其本体厚度可以减少20mm,本体厚度变为40mm。

原本体(厚度60mm)质量为68.509kg,进行外置油路设计后,其本体(厚度为40mm)质量为43.541 kg,质量减轻了24.968kg。

通常情况下,为了减小本体厚度,可以选择内置油路和外置油路相结合的方法,将部分液压元件通过油管连接,以减少其质量。

3. 紧凑化设计

(1)本体紧凑化 夹具本体占夹具质量的50%以上。夹具设计过程中,使用紧凑化设计,减小夹具本体的外形,则可以减少夹具的质量。

在夹具的设计过程中,本体设计是一个重要环节。本体多余出来的尺寸多,会导致其质量增加;夹具本体上的元件放置不紧凑,且本体边缘和元件之间的距离大,导致本体的长度和宽度增大,从而导致夹具质量增加。

如果将本体上的元件,在设计时进行紧凑摆放,本体边缘和夹具元件之间的距离尽可能缩小,只需要保证夹紧效果,则可以大大压缩本体的外形尺寸,从而达到减轻质量的目的。

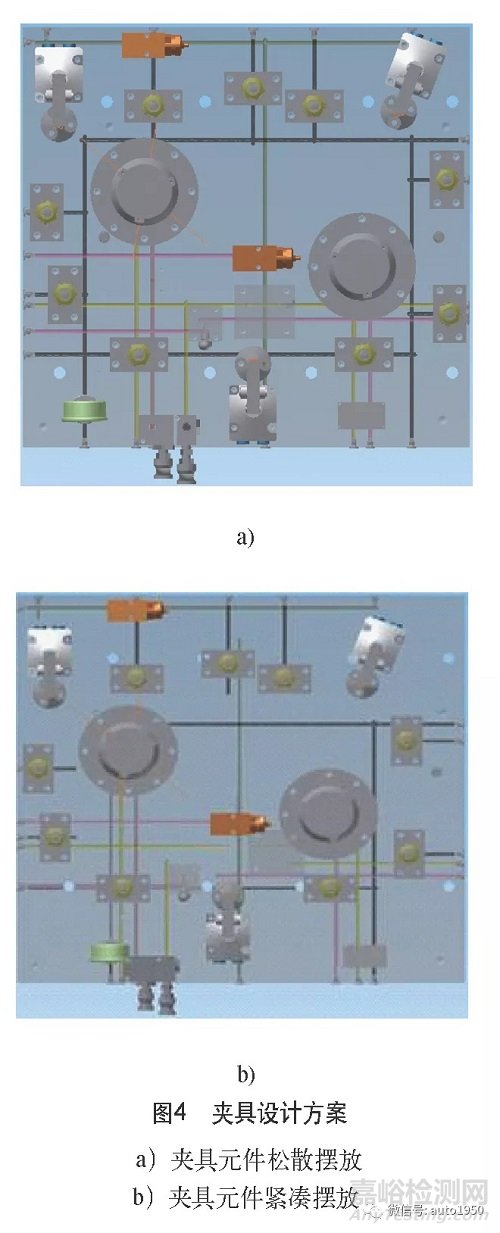

图4所示是同一种夹具的设计方案,其本体厚度为46mm。图4a所示夹具,夹具元件摆放松散,本体边缘和元件之间的距离最大处为66mm,质量为170.654kg;图4b所示夹具,夹具元件摆放紧凑,本体边缘和元件之间的距离最大处为9.1mm,且进行了2-50×45°倒角,质量为140.624kg。通过紧凑设计,夹具本体质量减轻了30.03kg。

(2)其余零件的紧凑化 夹具上本体除外,其余的零件也决定着夹具的质量。

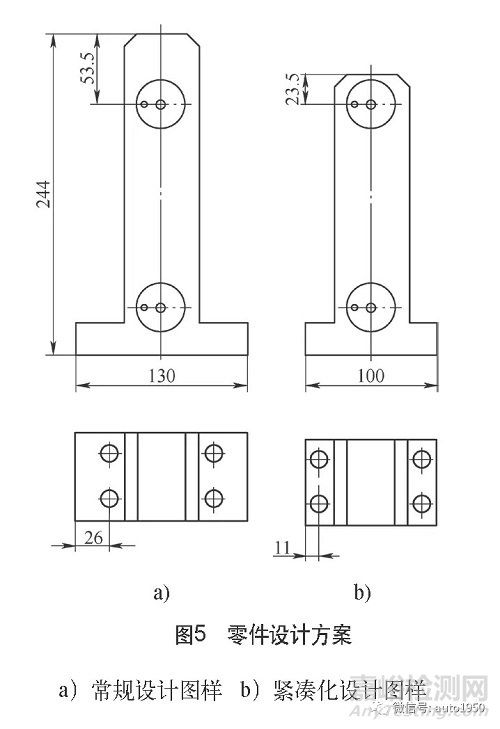

在夹具的设计过程中,将一些零件的不必要部分去掉,则可以减小其体积,从而减轻其质量。如图5所示,设计同一个零件,图5a是常规设计的图样,图5b 为经过紧凑化设计的图样,比图5a的高度减少了30mm,宽度减少了30mm,图5a所示零件质量为6.078kg,经过紧凑设计后,图5b所示零件为5.362kg,其质量减轻了0.716kg。

如果每个零件都紧凑如果每个零件都紧凑化设计,积少成多,则夹具整体质量会得到大幅度减轻。

结 语

本文通过新材料研究、外置油路设计和紧凑化设计三个方面,论述了减轻夹具质量的方法及步骤。

通过以上方法,可以减轻夹具的整体质量,从而提高设备的使用寿命,提高加工质量的稳定性,降低加工成本。

来源:汽车工艺师