您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-12-30 14:41

焊接具有连接强度高、工艺简单、成本低等优点,已成为近代工业生产中不可或缺的重要工艺。由于焊接本身是一种快速熔化和凝固的过程,焊接各部位会产生复杂的应力分布和各种形态的缺欠。焊接中的缺欠直接影响焊接接头的质量,进而影响整体结构的安全运行,甚至可能导致灾难性的事故。据统计,世界上各种焊接结构的失效事故中,除属于设计不合理、选材不当和操作问题外,绝大多数的事故都是由焊接缺陷、特别是焊接裂纹引起的。焊接裂纹的存在,减少了结构的有效承载面积,也导致了应力集中。

某品牌汽车,于土石路面行驶2800km后,稳定杆连杆在电阻焊位置发生断裂。稳定杆连杆的一端连减振器支架,一端连稳定杆,断裂端位于稳定杆端,如图1所示。稳定杆连杆由杆和球头组成,杆与球头材质均为20钢。焊接工艺为电阻焊,无焊后热处理,焊接后表面电泳漆。为找到连杆断裂原因并规避后期风险,对该连杆进行一系列理化检测。

图1 断裂连杆外观

1. 测试分析

使用基恩士VHX-600E型3D光学显微镜,对球头位置断口进行宏观观察,初步判断断口类型。使用HITACHI-SU1510型扫描电子显微镜,进行断口分析。

使用ZEISS-Imager.A2m型金相显微镜,对材料进行切片观察和金相分析。采用MITUTOYO维氏硬度计,对断口附近进行硬度检测。采用SPECTRO-MAXx型火花原子直读光谱仪,对球头和连杆进行材质分析。未断端与断裂端材质相同,焊接工艺一致,使用环境近似,作为对比组一起分析。

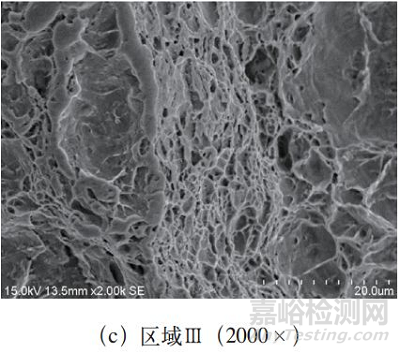

(1)宏观观察

在光学显微镜下,对断口进行宏观观察,如图2所示。由图2可知,断口整体呈现左右对称,说明裂纹源出现在断口对称位置,且连杆受到正向和反向对称载荷共同作用。区域Ⅰ轻微磨损,存在一定腐蚀,为裂纹源位置;区域Ⅱ为裂纹扩展区,可见明显的贝壳纹,是典型的疲劳断裂特征;区域Ⅲ为最后的瞬断区。瞬断区相对于扩展区,面积占比很小,说明工况下零件整体受力并不大。

图2 断口宏观观察

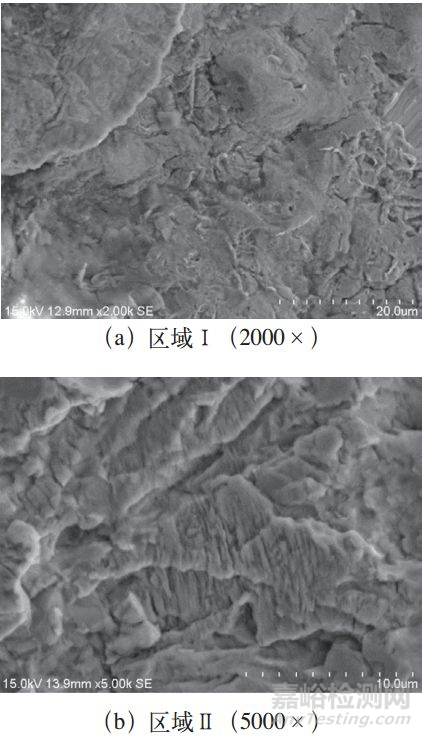

(2)断口分析

图3为连杆的SEM断口形貌。图3a取自区域Ⅰ,为裂纹源位置。断面存在磨损,未见明显有效信息。图3b取自区域Ⅱ,为裂纹扩展区,断面存在明显的辉纹,是典型的疲劳断裂特征。图3c取自区域Ⅲ,可见明显的韧窝,为瞬断区。

图3 连杆断口SEM微观特征

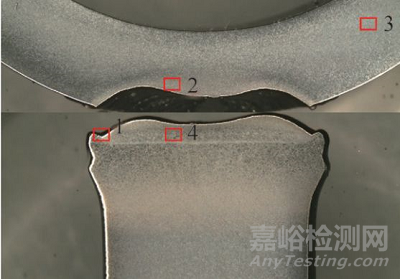

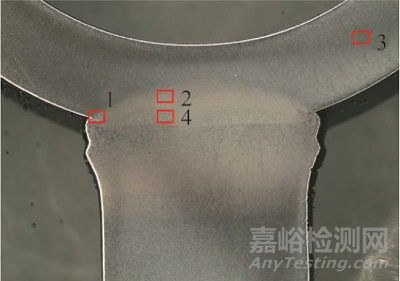

(3)金相观察

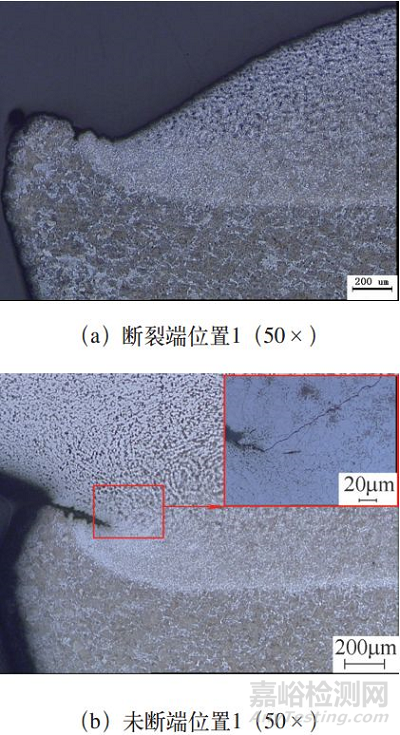

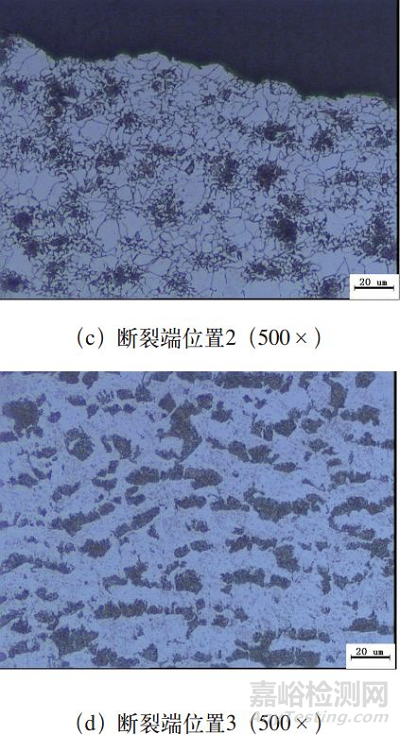

图4为断裂端与未断端低倍组织。由图4a可知,断口位置分布于球头部分,裂纹从球头两侧焊接边缘处,呈圆弧形深入球头。对比图4b可知,断裂端与未断端各位置低倍组织基本一致。图5为连杆特征位置金相组织,测试位置如图4中标示。

(a)断裂端(25×)

(b)未断端(25×)

图4 断裂端与未断端低倍组织

由图5a可知,裂纹起源于焊缝边缘,沿焊接热影响区扩展。由图5b可知,未断端球头与连杆焊接处边缘也存在缝隙,且在缝隙尖端可观察到深入球头的裂纹。未断端由于减振器的缓冲作用,尚未彻底断裂。由图5c可知,焊接热影响区金相组织为细小铁素体+不均匀分布的珠光体。由图5d可知,球头基材金相组织为呈带状分布的铁素体+珠光体,组织均匀。

图5 连杆特征位置金相组织

(4)硬度检测

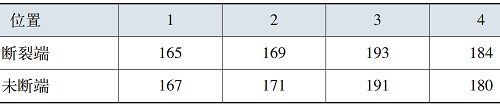

依据JIS Z 2244—2009,对连杆进行维氏硬度检测,测试载荷0.3kgf(1kgf=9.8N)。测试位置如图4中标示,测试结果如表1所示。对比断裂端与未断端同区域硬度,两者硬度差异不大。与球头基材(位置3)和焊缝附近区域(位置4)相比,裂纹源(位置1)和扩展区(位置2)硬度明显偏低,裂纹易沿薄弱位置扩展。

表1 连杆维氏硬度测试结果 (HV0.3)

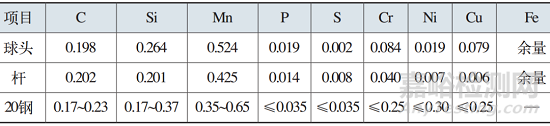

(5)材质分析

表2为断裂端球头与杆材质分析结果。参照GB/T 699—2015,断裂端球头与杆基材均符合20钢成分规格。

表2 球头与杆材质分析结果(质量分数) (%)

2. 结果讨论

本失效案例,球头与杆焊接边缘存在缝隙,缝隙尖端易产生应力集中,形成裂纹源。裂纹扩展区为疲劳辉纹形貌,组织为细小铁素体+不均匀分布的珠光体,硬度较基材偏低。在交变应力作用下,裂纹沿球头侧热影响区扩展,并最终断裂。未断端也存在裂纹,但由于减振器的缓冲作用,连杆失效时,未断端尚未完全断裂。

疲劳失效是汽车金属零部件失效中最常见的一种失效形式,几乎覆盖了所有类型的汽车金属结构件。在一些车企的历年统计中,疲劳失效约占总金属断裂的70%。实际使用中,焊接缺陷对疲劳强度的影响,要比静载强度大很多。本案例中,瞬断区为韧性断裂,瞬断区面积也很小,证明零部件所受载荷并不大。因此,在满足材料疲劳强度的同时,减少可能的疲劳应力,可有效地提高零件的疲劳寿命。

3. 小结与展望

电阻焊又称接触焊,是通过电极施加压力,利用电流通过接头的接触面以及邻近区域产生的电阻热进行焊接的方法。电阻焊无需添加焊丝、焊条等填充金属,生产效率高、成本很低。同时,电阻焊加热时间短,焊接变形小,操作简单,易于实现自动化。目前,在汽车行业中,电阻焊占总焊接比例的90%,是最重要的一种工艺手段。

由于电阻焊焊接速度很快,若焊接中有异常、不稳定因素,往往来不及进行调整,便会造成一定焊接缺欠,进而需要各类检测。目前,电阻焊无损检测主要有宏观检测、涡流检测、超声波检测等,这些手段对微观缺欠判断均存在困难。破坏性检查,包括生产线凿检、力学检测和切片检测等,虽然直观,但成本较高。由于破坏性检查采用定期抽检,存在一定滞后性,一旦发现异常,可能已造成批量事故。

为了提高电阻焊焊接质量,除了焊后的检测,还需要严格控制焊接参数。目前,优化电阻焊焊接参数,主要有试验和数值模拟两个途径。

(1)试验

电阻焊主要焊接参数有焊接电流、焊接时间和电极压力等,影响焊接的主要因素有焊接材料与焊接参数的匹配、焊接电极头平整程度和焊接部件表面状况等。控制试验变量,减少裂纹、孔穴和未熔合等缺欠,避免应力集中,可有效提高焊接件的可靠性。

(2)数值模拟

建立模型,利用有限元软件(如ANSYS、SYSWELD等),对焊接过程进行模拟。分析焊接参数、焊接材料、焊接厚度等对焊接性能的影响。

随着焊接技术的发展,电阻焊将在今后的工业生产中起到更重要的作用。

来源:Internet