您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-08-05 11:07

为了提高汽车碰撞安全性能,且满足车身轻量化要求,需要提高整车高强钢的使用比例。相比于车身底盘件上目前的590MP热轧钢板,FB780MP热轧钢板具有更高的强度和更好的耐疲劳性能。

车身底盘件大多在低于屈服强度的交变载荷下工作,目前针对板材的疲劳试验大多采用轴向应力控制疲劳试验、轴向应变控制疲劳试验及旋转弯曲疲劳试验,所获得的疲劳结果并不符合实际工况。因此如何模拟车身底盘件的实际工况,获得其应力-寿命(S-N)曲线非常重要。日系企业充分考虑到车身底盘件的实际工况,对其进行平面弯曲疲劳性能试验,将试验结果作为汽车设计时的参考,这种做法能较大地提升车身底盘件的可靠性。同时通过公式拟合,如果能得到较为精准的疲劳寿命预测公式,将会在材料开发阶段节省大量工时,也为该类零件的选材及服役应力的选取提供依据和参考。

本文对FB780MP热轧钢板的平面弯曲疲劳性能进行了试验,并拟合出了较为准确的疲劳经验公式,为FB780MP热轧钢板在汽车上的应用提供依据和参考。

试样制备与试验方法

1、试样制备

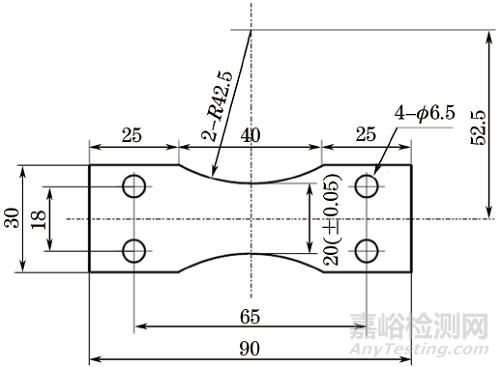

试验材料为FB780MP热轧钢板,其显微组织以铁素体为主,有少量粒状贝氏体。依据JIS Z2275-1978«金属板平面弯曲疲劳»制备试样,试样尺寸如图1所示。

图1 疲劳试样示意图

2、试验方法

选用日本TKS公司的PBF-60型疲劳试验机,参照JIS Z2275-1978进行正弦等幅疲劳试验。

考虑实际工况,本次试验的加振频率为25Hz。

试验加载条件设定如下:循环载荷比R=-1;加载频率为25Hz;加载路径为正弦曲线;试验在室温下进行。疲劳极限则是取试样循环次数达到1×107次而未断裂所对应的应力。

试验主要分为以下3个部分:

•获得各定应力台阶下的疲劳寿命。在应力台阶设计上,根据经验推算设置低周疲劳阶段下的应力,保证在各个数量级上有数据分布;在高周疲劳阶段选择在1×107次附近以10MPa为间隔进行上下调整,将最接近1×107次的应力作为疲劳极限,相比于其他方法采用5%抗拉强度的调整间隔,该方法在疲劳极限获取上更为精准。

•通过试验数据拟合疲劳寿命经验公式,再通过试验数据验证采用疲劳经验公式预估疲劳寿命的准确性。

•对疲劳断面进行微观形貌观察,确定试样的断裂原因,排除其他可能导致断裂的因素。

试验结果与讨论

1、试验结果

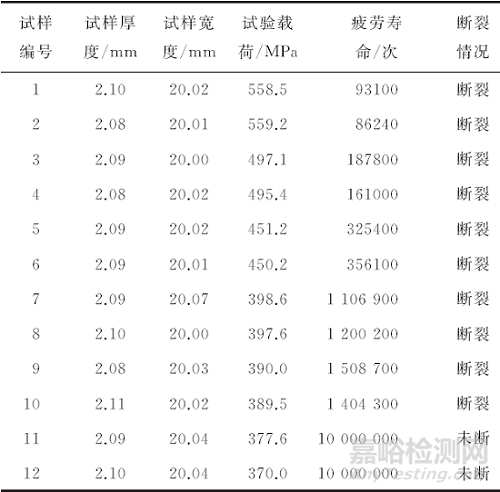

FB780MP热轧钢板的平面弯曲疲劳试验结果见表1,可见其疲劳极限为377.6MPa。

表1 FB780MP热轧钢板平面弯曲疲劳试验结果

2、公式拟合

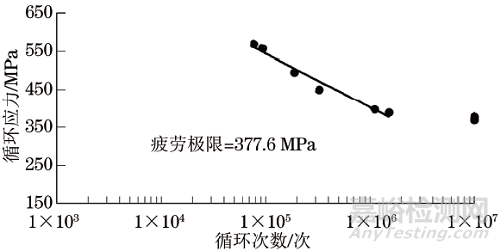

FB780MP热轧钢板平面弯曲疲劳试验的S-N曲线如图2所示,一般采用幂函数表示S-N曲线方程,即

式中:σ为试验施加的应力;N为施加应力下的循环次数;m和C均为该疲劳试验的材料常数。

图2 FB780MP热轧钢板平面弯曲疲劳试验的S-N曲线

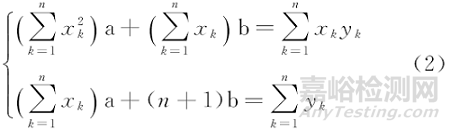

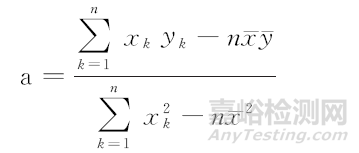

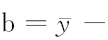

假定疲劳寿命变量遵循正态分布,并且是应力的函数,则利用最小二乘法来拟合公式。为了方便计算,获取更准确的经验公式,将疲劳寿命进行取对数处理,通过研究疲劳寿命的对数lnN与施加应力σ的关系,间接获取疲劳寿命与施加应力的关系。在疲劳极限前,材料寿命与施加应力成一定的正比例关系,数据分布近似一条直线,所以设定线性的数学模型y=ax+b,用最小二乘法来获得左侧直线段经验方程。令x=lnN,y=σ,根据最小二乘法的计算逻辑,x与y需满足以下方程组

式中:yk为第k级应力水平对应的应力值;xk为在yk应力下的对数平均寿命;n为数据点的个数。

解此方程可得

,

,

。

。

根据表1的数据,计算可得a=-57.36,b=1197.5,故疲劳经验公式为

σ=-57.36lnN+1197.5 (3)

同时,S-N曲线左侧趋势线拟合的准确度可以用R2来检测,根据函数方程得出R2=0.96,R2越接近1说明直线方程拟合度越高,趋势线的可靠性越高。

将N=1×107带入疲劳经验公式,计算得到疲劳极限约为273MPa,与试验得到的疲劳极限377.6MPa相差略大,之间的误差大约为27%,可见用此疲劳经验公式预测出的疲劳极限的精度有限。但在1×106内,选择N=1106900代入经验公式,计算可得疲劳极限为399.2MPa,与试验所得值398.6MPa相比,误差为0.2%,精度非常高。所以在N=1×106内,疲劳经验公式(3)有一定参考作用。

为了求得在N=1×107下的准确疲劳极限,需要对数据进行筛选,并重新拟合经验公式。选取疲劳寿命在1×106级别的疲劳数据,再次利用公式(2)进行计算,得出

σ=-36.56lnN+852.11,R2=0.91(4)

将N=1×107代入式(4),计算得到疲劳极限约为352.2MPa,与试验得到的疲劳极限377.6MPa仅差25.4MPa,误差约为6.7%,这表明式(4)具有一定的精度和使用价值。在实际工程中,FB780MP热轧钢板可以通过该公式提前预知其疲劳极限,大大减少了工作量,并保证了产品的质量。

3、微观分析

图3 疲劳试样断面微观形貌

图3为疲劳试样的断面微观形貌,该试样在290MPa载荷下,经过150870次的疲劳载荷而断裂。由图3a)可知,断面上有多个裂纹起源产生的台阶,且在两个表面附近都有分布,符合试验开始的设定,在径向上进行两个方向的载荷加载。裂纹从表面向内部扩展,多个疲劳面在板材中部汇合,最终发生失稳断裂。

图3b)为图3a)中a区域的放大图,该区域为完整的疲劳源区及裂纹扩展的一个疲劳台阶,在源区并没有发现夹杂或加工造成的缺陷,整个区域纹路呈扇形分布,从表面向断面中部发散。由于在进行载荷加载时,表面受到的力矩最大,会在某些表面位置产生应力集中。当在高周疲劳过程中,由于长时间的交变应力,使得表面附近产生微裂纹,微裂纹持续扩展直至中心部位,随后试样发生断裂。

图3c)为图3b)中b区域的放大图,可见整个区域为典型的疲劳条带,条带之间的间隙较小,属于高周疲劳后的痕迹。该区域除了疲劳条带外并没有发现有次生裂纹或其他裂纹,说明该区域疲劳条带的形成是在较小应力下形成的。在疲劳条带逐渐扩展过程中,可以观察到疲劳条带分布均匀、完整,宽度也基本一致,说明该区域受到了载荷相等的交变应力。以上所有的疲劳试样断面的表面形貌特征都与设定的试验条件相符合。

结论

(1)FB780MP热轧钢板在加载频率为25Hz、循环载荷比R=-1条件下的疲劳极限为377.6MPa。

(2)运用最小二乘法对FB780MP热轧钢板的疲劳经验公式进行拟合,得出σ=-36.56lnN+852.11,该公式在实际工程中有一定的使用价值。

(3)FB780MP热轧钢板疲劳试样的断面形貌属于多处起源引起的疲劳断裂形貌,裂纹源区未发现夹杂或加工缺陷,断面形貌特征与设定的试验条件相符合。

作者:周凯,学士,东风日产乘用车技术中心

来源:理化检验