您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-08-30 09:35

绝热材料是指能阻滞热流传递的材料,又称热绝缘材料。传统绝热材料,如玻璃纤维、石棉、岩棉、硅酸盐等,新型绝热材料,如气凝胶毡、真空板等。它们用于建筑围护或者热工设备、阻抗热流传递的材料或者材料复合体,既包括保温材料,也包括保冷材料。绝热材料一方面满足了建筑空间或热工设备的热环境,另一方面也节约了能源。因此,有些国家将绝热材料看作是继煤炭、石油、天然气、核能之后的“第五大能“。按照绝热材料的使用温度限度可以分为高温用、中温用和低温用绝热材料三种。

一、概述

二、方法提要

绝热材料的最高使用温度与材料成分、材料厚度、温度梯度、加热速率、使用状态等因素有关。没有一个单一的可用于所有绝热材料的最高使用温度的试验方法。将绝热材料处于接近使用状态的模拟试验条件下持续规定的时间,观察试验期间材料的变化和出现的现象,以及测定试验后材料的有关性能,可预见材料在使用温度下的问题。有关的性能可为形状和出现的问题,以及测定试验后材料的有关性能,可预见材料在使用温度下的问题。有关的性能可为形状及尺寸的变化、抗压强度、抗折强度、传热性能等视材料和使用情况而定。

绝热材料一般不会有匀温使用,匀温灼烧试验所得的最大变化不真实、因此,除特殊使用情况外,一般采用热表面-冷表面状态法试验,即其热表面温度接近最高使用温度,冷表面在室温附近(不超过90℃)。匀温灼烧试验只限于初始评价和质量控制试验。材料完成其主要变换所需的高温持续时间随产品类型不同而异,通常在达到温度平衡后96h内基本完成。但含有密闭气体(不是空气)的绝热材料(如硬质聚氨酯泡沫塑料),材料特性会随时间变化,升高温度会加速其变化。这些材料性能变化会持续很长时间,确定其最少持续时间超出本标准的范围。

绝热材料标准或技术规范中,应规定热面性能试验后要测定的性能项目及其临界值。所规定的性能一般是对产品使用有重要影响的性能(如传热性能、强度等),由于使用条件而引起这些性能变化会导致已使用的巨热系统性能降低或失效。某些情况下,形状和尺寸变化亦会对绝热系统性能产生严重影响。特殊应用情况,可由供需双方商定性能项目及其临界值。除非绝热材料的拆卸和再利用作为重要的考虑因素。否则,评估时应剔除主要影响加工性和安装性的性能。

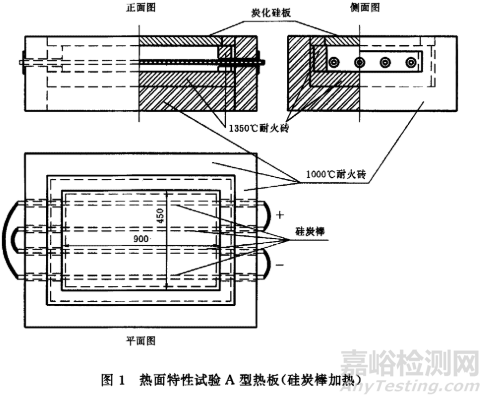

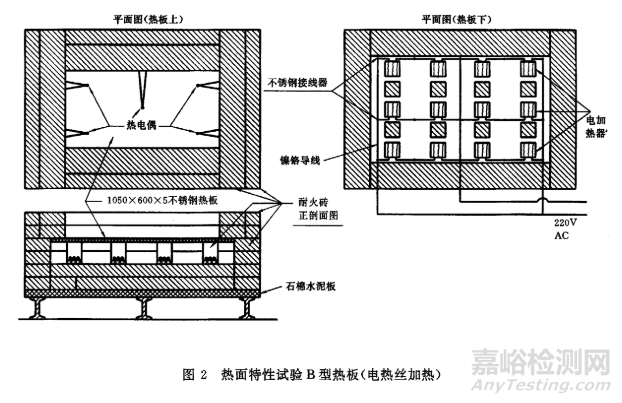

三、试验设备

加热管:加热管有防腐和耐热的管制成,其长度不小于0.9m,最好为2m。加热管应水平放置,加热管可为任何直径,其最佳工称直径为88mm,将螺旋加热丝放在加热管内用电加热。加热管端头应设置至少75mm长的防护段和辅助端头加热器,以防止试件端头过量热损失。可以用标准圆管导热系数测定仪代替加热管。每0.3m长安装1个热电偶,测定加热管的表面温度。热电偶以90°的间隔螺旋状环绕加热管周围布置。

测温装置,采用热电偶测定加热板和加热管的表面温度,安装热电偶时,可以在表面钻小孔,将藕丝分别敲进相隔不超过3mm的小孔,或者用焊接将藕丝焊成球状粘贴接在凹槽上。焊接与表面相切,但不超出表面,热电偶丝的直径不应超过0.60mm。所采用的热电偶及测量装置应保证温度测定的精确度为±0.5%。

四、试件制备

所选试件应能代表所评估的材料。应保留其原始表面,至少热面应保存原始表面。

试件尺寸应符合实验设备的要求。如热表面试验后,材料不可能加工制作测定所要求的试件时,可预先制成要求尺寸的试件进行热面性能试验。绝热管壳试件的内径应与加热管尺寸相符。如用标准圆管法导热系数测定仪进行试验,尺寸由圆管法导热系数测定仪决定。如果需要比较热面特性试验前后的材料性能,试验前测量性能用的时间英语热面性能试验的试件从同一批材料中选取。

五、试验程序

(一)热面性能试验

测量并报告时间试验前的尺寸及质量。

板状或块状绝热材料应加热板试验,绝热管壳则用加热管试验。试验时在热表面上铺设的多层绝热材料的每层厚度及总厚度由生产厂推荐,或由买方和生产商共同商定。试验多层材料时,应将同层相邻试验片的接缝与下面一层接缝错开。同样上面一层材料应覆盖这层的接缝。

(二)试件的组装

a)加热板上试件组装——试件的尺寸应为150mm×450mm。试验前检查每一块试件的平整度,测量并记录其最初翘曲。然后将试块盖住加热板的试验面积,另锯相应的尺寸的材料覆盖防护加热面积。如果试块有最初翘曲,则将凹面对着热面。必要时在附加一层以达到要求的厚度。

b)加热管上试件组装——将全长的绝热管壳装到加热管上。如果加热管比试件长,则将试件置于加热管的中部,两头另用锯下的绝热管壳包住,以防止试件的端头热损失。单层管壳的纵向接缝应在加热管中心线的水平面。多层管壳的纵向接缝应分层置于中心线水平面的上、下部。环状接缝应在加热管中部匀温区。试件的厚度按7.1.2所述,必要时可再加一层绝热材料以达到所要求的总厚度。装上绝热材料的各层,并用通用的方法将管壳紧密地合上。如果材料标准中规定了特定的固定方法,则就应使用这些特定的固定方法将绝热材料固定于热表面啊上。

在室温下开始加热进行试验,升温速率应符合材料标准或生产推荐的要求。加热期间注意观察,并记录可见的燃烧、闪火、闪烧和冒烟现象。如果材料标准或生产厂的推荐中未规定升温时间,则应使用相同热传递性能的备用试件将装置加热到试验温度。一旦达到试验温度,取下备用试件,并迅速将试件试验件移至热表面上。

沿试件厚度每间隔25mm设置测温元件,加热期间应连接记录温度直至平衡,以观测材料内部的吸热或放热反应。任何时测试件内部温度不应超过热面温度。预制管壳的测温元件应置于加热管中心线垂直平面的顶部。所用测温元件的相应时间应小于或等于1min,准确度为±1%。

热表面达到要求的温度后放置96h。然后撤除热源,将整个装置冷却到室温后移动时间,不知道至少持续时间的绝热材料,应进行预实验以确定所需的最少持续时间,以三个小时为间隔逐步进行试验,连续三次所测性能的变化不超过预期的随机变化时,达到至少持续时间。

试验完成后,仔细检查是试件的开裂程度,注意裂缝的数量、开裂长度、宽度和深度,并观察分层情况。观察管壳下部有无脱落现象。并用平尺沿块或管长度方向放置,用尺或塞尺测量试件中部的最大翘曲,作为块或管壳时间的翘曲。

(三)测量试验后试件的尺寸和质量并记录

(四)传热性能的测定

板状材料的试验厚度为25~40mm,管状的试验厚度按需要进行调整,以达到适当的冷表面温度。热表面温度为所评价的最高使用温度。冷表面温度为使用时的冷面温度。将试件达到试验温度的测定装置上持续规定的时间,不许哟啊单独进行热面性能试验。板状材料测定平均温度比所评价的最高使用温度低50℃左右的传热性能。绝热管壳则测定温度条件下的传热性能。如工作时预计有温度循环情况,则在经热面性能试验后,再测定低温下的传热性能更是稳妥的。

(五)其他性能测定

按绝热材料标准或技术规范规定的性能项目,试验并报告绝热材料经热面性能试验后的其他有关的特性。应从试验过的试件上制取试件、试验后不可能再制样的材料,保存厚度及所述的其他参数。应对热能性能试验时间整个厚度进行测定。如果不能用哪个整个厚度测定性能时,可将试件非常分成两到三层分层测定,每层结果应分别报告,并标明从热表面到冷表面的初始位置。下列性能对于评价绝热材料试验后的适用性很有用。在所用的材料标准或生产厂资料中,可能还有相关的附加性能。

六、最高使用温度的评估

建议从热表面温度为使用温度或要求的最高使用温度开始试验。在最高表面温度试验期间或试验后,如性能不满足绝热材料标准或技术规范的规定,则另用试件在较低温度试验,以确定临界温度。直至得到足够的数据,以确定使用温度。评估最高使用温度后,如果再另用样品在中间温度进行附加试验,将这些试验结果按适当的拟合曲线绘图,则可显示处整个使用温度范围内产品性能变化的趋势,可用于区分变化的温度范围。

七、标准

GB/T 17430-1998 绝热材料最高使用温度的评估方法

ASTM C 411-82 ((R1992)高温绝热材料热面性能试验方法

ASTM C 447-85(R1995)绝热材料最高使用温度评估方法

来源:嘉峪检测网