您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-13 20:00

随着人们生活水平的提高,以往作为奢侈品的汽车已经变成日用品正逐步走向千家万户。也是由于此,人们对汽车的安全性、舒适性和健康性也提出了更高的要求,其中安全性和舒适性可以通过汽车结构和器件的设计来实现;最为麻烦的是,新车或者在夏天高温天气下,车内浓浓的气味让人难以忍受。这极大的影响消费者的感官,引发了乘客对健康的担忧。

实际上,恶劣气味只是表象,真正对人体健康有威胁的是挥发性有机化合物(VOC),人们在短时或过量吸入时,会引起免疫功能失调,引发气喘、皮肤病、心脏病,哮喘等急慢性疾病,严重时还会损伤到肝脏和造血系统。

面对严重的车内空气污染,相关部门出台了一系列测试方法和标准对其进行约束。例如国家标准GB/T 27630-2011《乘用车内空气质量评价指南》、环境部标准HJ/T400-2007《车内挥发性有机物和醛酮类物质采样测定方法》和中国质量认证中心的CQC9205-2014《汽车乘员舱内挥发性有机物和醛酮类物质采样测定方法》、CQC9206-2014《乘用车内空气PM2.5检测评价方法》、CQC9207-2014 《乘用车内气味检测评价方法》等等。

究其源头,对于汽车来说,车内空气污染均来自于内饰材料的散发。在严格的行业要求,各汽车主机厂对材料也给出相应的检测标准和检测方法,具体如下列表。它们从不同方面反映材料的挥发性能,包括气味、醛酮、总碳、有害物质、雾化等等。

表1低散发材料的检测标准和检测方法

|

气味检测 |

甲醛检测 |

总碳检测 |

有害物质检测 |

雾翳试验 |

|

STD1027,2712 SAE J1351 FLTM BO131-01 ES-X60250 GME60276 VDA 270 PV3900:2000

|

STD1027,2713 VDA 275 PV3925

|

STD1027, 2714 VDA 277 VDA276 VDA278 PV3341

|

VDA 277

|

VCS 1027, 2719 DIN 75201A PV3920 D451729 ISO6452A DIN 75201B PV3015 ISO6452 |

在消费者对健康关注、厂商提供差异化产品需要、以及公众管理者的推动下,低散发材料的开发和应用日益引起人们的关注。进一步可以预期的是,未来几乎所有密闭空间都会要求应用低散发材料,例如家用电器、电线电缆、儿童玩具等。

热塑性塑料和弹性体都属于有机改性高分子材料,在汽车家电等行业应用十分广泛,它是由合成树脂通过添加填料、助剂等经过熔融共混制备而成,其VOC和气味主要来自于原料的不纯物散发和加工过程中树脂助剂的降解。近年来,材料改性技术人员也穷尽各种方法消减气味降低VOC。下文试着综述各种工艺原理优缺点,以期探讨。

1.添加香精遮味剂

此类遮味剂有粉末状的,也有溶剂型的。遮味剂本身不会跟任何物质起化学反应,添加到树脂里也不会改变产品的化学特性,当然也不会消减材料的VOC。它只是融合了塑料里面的各种气味,综合出一种新的气味。这种新气味对人的鼻子刺激性减弱,变得容易接受。但是添加了香味剂的塑料短期内气味是遮盖或是掩饰了,但有害成分还在,其中的VOC后期仍然会缓慢释放,效果难以持久。用这法子与向车里喷洒香水的方法属于同一套路,弄不好还会产生更为恶劣的气味。不客气的说,添加香精遮味剂只是一种掩耳盗铃、自欺欺人的手段。

2.添加化学除味剂

化学除味剂指的是一些能与有气味的小分子物质发生化学反应的添加剂,其主要原理是通过还原、螯合或者分解作用和气味分子反应,产生分子链大、不易挥发或者无味的新物质,从而消除异味。例如市场上有通过蓖麻油酸锌螯合醛酮分子来降低VOC和有害物质的案例,但经常会给材料带来浓浓的蓖麻油味;也有考虑用含有配位电子的化合物来消除气味,但这些物质通常只是是对于含硫含氮的的物质气味有效,如硫化氢、二氧化硫、氨气等,对于以醛酮笨类为代表的VOC几乎没有效果;还有技术人员希望添加光触媒来消减醛酮类有害物质,但塑料加工后,光触媒一般被包埋于材料中,很难接触到使其发挥作用的光和湿气,也就起不到效果。此外这类化学除味在其作用过程中导致副反应及副产物,对人体的长期伤害难以把握。

3.添加物理吸附剂

物理吸附剂主要是指含有多孔或者层状结构的无机粉体,例如沸石、分子筛、硅藻土、蒙脱土等,对颜色要求不高也有用活性炭的。开发人员希望利用其大量的孔洞结构和层间隙对恶劣气味或挥发小分子吸附锁定,然后通过高粘流体将孔封住,从而达到消减气味降低VOC的目的。该类产品市场牌号众多,然而由于粉体孔隙率与材料VOC成分及含量很难匹配,吸附剂的选择和添加量不易确定,导致市场产品良莠不齐,忽悠的居多。由于气味评测有主观因素,有部分供应商甚至用滑石粉或碳酸钙等来冒充,把改性厂商客户当成小白鼠。

另外从吸附原理上来说,多孔粉体并不能从根本上解决问题。表面上看,VOC或者气味虽然被吸附了,但只是简单的物理吸附,它们还是存在于塑料颗粒之中。由于物理吸附有选择性和平衡性的问题,再次加工或者长期存放时,随着温度的升高或熔体的破裂,有害物质将会不断的释放出来。另外是无机粉体通常为微纳尺度,自身容易团聚,添加过多时与树脂基材相容性分散性不好,影响力学或其它物理性能,在加工成制件时也经常会有留痕和毛边现象,影响成品外观。

4.采用脱挥烘干法

脱挥烘干法是比较容易想到也比较适用的方法,有两种实现方式:其一是在塑料粒子熔融共混时过程中使用负压,在挤出设备上加添双真空、三真空或者加大真空设备的功率,利用强机械脱挥的方法将有害物质脱除,设备一般需要改造。此外由于在加工过程中,有害挥发物被高粘流体包覆,很难自己逸出,因此工艺对负压要求非常高,加工过程耗能严重,此外强的负压还会将物料吸到真空管中,影响生产。第二种方式是高温烘料的方式,一般是在造粒后,利用串联的烘箱(一般3-5个)对物料进行烘烤。这种工艺简单暴力,然而一般物料需要4个小时,甚至8-12个小时或更高,才能达到材料低散发的要求,非常影响产能。从耗能角度考虑,1吨物料1小时电费差不多150元左右,成本难以承受;另外长时间高温烘烤对材料来说,实际上是一个加速热老化的过程,不可避免的影响材料的物性。近年来有不少改性企业花巨资上了设备,但真正能够完全利用起来很少。

5.采用气提法

气提法是近几年发展起来的一种低散发塑料制备的新工艺,这种工艺是在塑料挤出改性中,将氮气、二氧化碳、水(注入后气化后成蒸汽)等惰性气体通入到螺杆中,以这些气体作为载体(所谓的气提剂),通过携裹的方式将从高粘流体中逸出的有害挥发物带出并排放。这种方式成本较低,但需要设计合适的气提剂注入设备,投资成本较大;另外由于气提剂大量加入,螺杆腔体内部会产生很大的压力,造成生产工艺不稳,在喂料口和排气口常会出现汽化及溢料现象,造成生产不稳影响产能,整体上对工艺要求较高;而且由于气体剂本身和VOC不互溶且很难浸入熔体内部,导致气提效果还是有限的。

6.采用萃取脱挥工艺

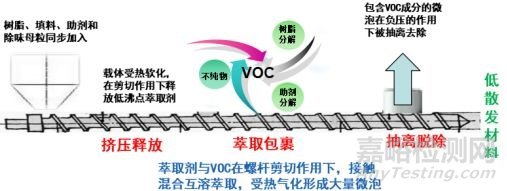

萃取脱挥法结合了气提法和脱挥法两种工艺的优点,其作用机理如下图所示,首先将富含液体的胶囊状除味母粒共混分散到物料中,然后加入到挤出螺杆,在输料段除味母粒受热和挤压后,载体熔融软化释放出低沸点含活性成分的萃取剂,继而在材料熔融共混段,在热和剪切力的作用下萃取剂在物料熔体里形成大量的微气泡,并进一步与此时材料产生和逸出的VOC互溶萃取,最后在后端真空负压的作用下被抽离,从而从源头有效地去除材料中的恶劣气味和VOC。简单的理解,其过程和用全自动洗衣机洗衣服类似,带有污渍的衣物(含VOC的高分子材料),将其放到洗衣机(双螺杆挤出机),加入水和洗衣液(类似于萃取剂)然后搅拌洗涤(双螺杆熔融共混)将污渍释放到水中(将VOC互溶到萃取剂的微气泡中),再离心脱水(通过负压脱挥)就得到干净的衣物了(低散发塑料)。

图1 萃取脱挥工艺制备低散发材料工作机理

萃取脱挥工艺实际上是一种对材料高温蒸气洗涤的方法,与物理吸附法相比,可以从源头上将恶劣气味和VOC除去。而和气提和脱挥工艺区别在于:1、萃取剂是和物料充分熔融混合,从内部形成微气泡,同时由于富含活性成分,能够更好的将熔体里的VOC和恶劣气味携裹释放;2、萃取脱挥工艺不需要对设备进行额外改造或增添,工艺稳定且相对容易控制,对产能影响很少,不影响材料的物理性能。萃取脱挥工艺还可以和烘料的方法结合使用,用以降低烘料时间进而降低人工和动力成本,同时减少对材料物理性能的损害,达到更好的除味效果。萃取脱挥方法是一种成熟的低散发材料工艺,推向市场已经近五年时间,特别适用于PP、PE、PS、ABS、TPE、TPV等热塑性聚烯烃体系,明显降低材料中VOC成分的含量,降低材料的气味等级。

在生产实践中,也还有很多高分子材料并不适用于萃取脱挥方法,主要体现在两个方面:1、工艺不适用,萃取脱挥工艺需要带负压脱除含VOC的气泡,相应的一些热固性体系,如聚甲醛、聚氨酯、环氧、橡胶等就不合适;2、体系本身不适用,由于除味母粒的液体萃取剂会对促使部分材料降解,如尼龙、聚酯、聚碳酸酯、PVC等体系,虽然除味和VOC效果明显,但对材料性能影响较大,依然不建议使用。对于上述材料,目前较好的方式还是采用烘料的方式,或者采用物理吸附的方式,当然这些都是无奈之选。

来源:AnyTesting