您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-05-11 08:45

基于故障物理的可靠性

产品的任何故障必然是有特定的工作应力或环境应力引起的某种机理造成的,即故障总是有基本的机械、热、电和化学等应力作用的过程所导致。故障物理分析法的焦点是关注主要的失效模式,在对有关物理现象及失效机理深入认识和理解的基础上,利用仿真方法或推导出定量模型进行分析预测。通过了解可能发生的失效模式和机理,发现产品或现有技术中潜在问题,并在问题发生前进行预防。

本文分别介绍基于故障物理的可靠性技术在电子产品和机械产品领域的应用。

电子产品方面

随着电子技术的高速发展,基于数理统计思想的可靠性分析方式暴露出诸多问题。为了克服这些问题,自上世纪末开始,包括高校、研究所、企业在内的科研单位开始转向基于故障物理的思路来开展电子产品的可靠性分析工作。这一思路致力了解产品故障的根本原因,从而采取主动措施防止或延缓这些故障的发生,实现产品功能与可靠性设计的融合。目前,基于故障物理的电子设备可靠性分析已在NASA、波音、霍尼韦尔等国际顶尖科研机构中得到广泛应用。

在故障物理分析方面,美国马里兰大学开展较为深入,CALCE电子产品与系统中心首先提出“基于失效物理的可靠性技术”概念和技术框架。在基于失效物理的可靠性技术基础理论、可靠性试验方法、可靠性评价方法和失效物理模型建立等方面取得了较大进展。

由于传统可靠性预计方法的不准确性及其误导性,在1996年2月,美国陆军明文规定停止采用MIL-HDBK-217手册进行可靠性预计。紧随其后,通用、英特尔和波音等著名公司,也宣布将停止采用基于手册和标准的传统可靠性预计方法,并开始着力研究更加科学、准确、有效的可靠性预计方法(而国内还在如火如荼的将某标准视为神物,浪费多少资源,想想都是泪)。2011年,美国发布了相应的国家标准ANSI/VITA 51.2《失效物理可靠性预计》,用于指导基于失效物理模型的可靠性预计。

随着故障物理分析方法研究的兴起与发展,基于故障物理模型进行可靠性预计已成为电子系统可靠性预测的必然趋势。基于故障物理的可靠性预计着眼于失效的物理过程以及引起元器件失效或退化的机理,但其需要半导体物理学、材料学、结构学和微电子学等多学科知识,研究难度较大,不易标准化。

机械产品方面

机械产品量化可靠性技术主要就是基于故障物理的可靠性技术,其重点针对机械产品故障模式,如疲劳、磨损、腐蚀等,通过建立应力强度干涉模型或功能失效极限状态函数分析预计可靠性水平,也是机械产品主要可靠性预计方法。当然,基于故障物理的可靠性分析一般借助软件工具来实现,专业软件试用请本公众号留言。

应力—强度干涉模型

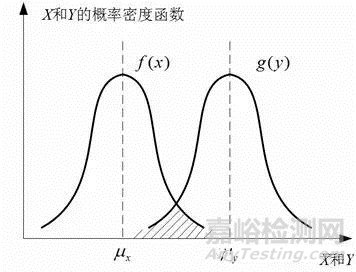

影响机械产品失效的因素可概括为“应力”和“强度”两类。应力是引起产品失效的各种因素的统称,强度是产品抵抗失效发生的各种因素的统称。机械可靠性理论认为产品所受的应力小于其强度,就不会发生失效;应力大于强度,则会发生失效。受工作环境、载荷等因素的影响,应力和强度都是服从一定分布的随机变量。

图 应力和强度干涉情况

功能失效极限状态函数

应力—强度干涉模型要求已知应力和强度的分布,多数情况下缺乏这样的数据;而且多数情况下影响机械产品可靠性的随机变量不只是两个,而是一个n维向量。这些情况下应力—强度干涉模型无法直接应用,因此该模型只适用于简单问题的计算。

对于一般的工程实际问题,需要利用下面所述的功能失效极限状态函数。

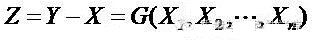

强度和应力都是随机变量,都是结构尺寸、载荷、材料性能等随机变量的函数,而强度与应力差也是随机变量,可用一个多元函数来表示,即

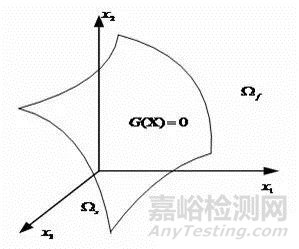

式中 x 随机变量表示影响机械产品功能的各种随机因素,如载荷、材料、尺寸、表面粗糙度、应力集中等。这个函数称为功能失效极限状态函数,简称功能函数或极限状态函数,它表示了产品所处的状态,G(x)大于0,表示产品能完成规定的功能,处于可靠状态;G(x)小于0,表示产品不能完成规定的功能,处于失效状态。从几何上看,G(x)=0,可看作一个曲面,称为极限状态曲面,其将随机变量的空间划分为两个区域,如图所示。通过专业软件分析计算就可以得出针对具体故障模式的可靠性结果,针对可靠寿命计算分析也是一个道理。

图 随机变量空间中的失效域和安全域

来源:AnyTesting