您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-03-06 20:39

下面,我们就从检测需求出发,依据采样理论来看CT检测中的常用工艺参数应该如何定量取值。

基本原则

工业CT检测中,CT图像质量与检测时间及系统开销是相关的。因此检测过程必须要以检测需求为基础,制定其他相关的工艺参数。

在检测前需要了解以下信息:

检测设备信息:射线源焦点尺寸a,探测器通道尺寸d,以及系统的最佳空间分辨率L。

试样信息:试样的材料,试样的最大直径D,试样的重量。

检测目的:常见的检测目的有缺陷检测、尺寸测量、密度表征、结构分析等。对于缺陷检测,要确定需要检出的最小缺陷尺寸Defmin。

转台位置

对于转台位置可以沿射线平行方向移动的系统,源到探测器距离SDD不变,源到转台中心距离SOD是可变的。转台位置确定了有效射束宽度,转台的位置应该在最佳放大倍数Mopt位置,见下式:

Mopt=1+ (d/a)2 (1)

从式(1)可以看出,d≪a时,Mopt≈1,此时转台的最佳位置越靠近探测器越好,其主要受转台尺寸限制。

d≫a时,Mopt很大,此时转台的位置越靠近射线源,分辨率越高,其主要受转台尺寸、试样尺寸和面板尺寸限制,目前微焦面阵探测器CT多工作在此模式下。

需要注意的是微焦射线源的焦点尺寸通常随射线源能量的增加而增大,随着射线源能量的增加,最佳放大倍数会减小。

重建矩阵和重建范围

重建范围(Re)受到试样外形尺寸的影响,通常重建范围可以用下式确定:

Re =1.5×D (2)

其即为试样外形最大尺寸的1.5倍。检测时应防止试样未摆放到转台中心,造成CT图像没有完全包含产品。

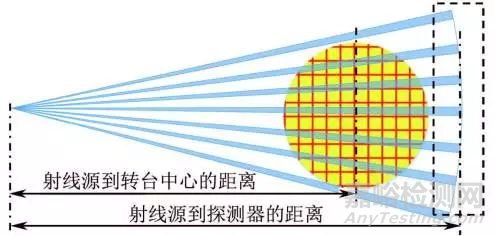

图1 三代模式下扫描示意

重建矩阵(H×H)用于以一定的精度来量化重建范围,如图1所示(图中圆形区域是重建范围,圆形区域中的小方格表示重建矩阵),重建范围固定后,重建矩阵越大,分割试样空间越精细,能描述的空间分辨率越高。

像元尺寸p用下式计算:

p=Re/H (3)

重建矩阵的取值满足下式的最接近值:

H>Re/(2×Defmin) (4)

根据采样定理,通常要求像元尺寸p小于要求检出最小缺陷Defmin的1/2,以保证最小缺陷可以正常地显示。缺陷是否能显示出来,还取决于系统的空间分辨率是否能够优于最小缺陷。

重建矩阵的大小决定了CT图像文件的规模,在达到系统极限空间分辨率图像可正常显示的条件后,即使再增加图像矩阵,也不能再增加细节的分辨率,而且还需要更多的硬盘和内存开销。

另外显示器的物理分辨率也在一定程度上限制了图像细节的显示,当原始图像像元尺寸小于显示器的物理分辨率时,图像显示时会被放大,小的噪声信号也可能被放大到人眼可识别的程度,造成CT图像背景噪声增大,而干扰小缺陷的识别;当显示器完全显示所有图像信息时,像素的大小被显示器的物理分辨率替代,细节特征可能会被丢失。

焦点尺寸

对于焦点尺寸可以选择的X射线源,小焦点具有更高的空间分辨率,但小焦点因为散热问题,功率较小,射线强度弱,探测器采样需要更长的积分时间。对于微焦射线源,为了保证试样的穿透性,需要提高扫描电压,焦点同时也变大。因此应在保证穿透性和射线强度的前提下,尽量使用小焦点。

扫描电压和扫描电流

扫描电压决定射线的能量,ISO/DIS 15708-1 Non-destructive Testing - Radiation Methods - Computed Tomography - Part 1: Principle, Equipment and Samples中从信噪比的角度给出了穿透试样的射线强度占入射射线强度的10%~20%时,信噪比最好的结论。当穿透射线强度太低,会造成噪声增加,信噪比降低;当穿透射线强度太高时,信号对比度降低,信噪比也降低。也就是说大约穿透2~3个半值层时,信噪比最佳。

扫描电流确定射线强度,在探测器的线形阶段,射线强度越高,信噪比越大。因此在保证探测器不饱和状态下,扫描电流应尽可能大一些。

采样幅数

对于三代扫描模式,在采样过程中,探测器通道间隔代表了试样空间上的径向采样频率,而采样幅数n表示了圆周方向的采样频率。按照采样定理,n应满足下式,以避免最大圆周方向上因采样不足造成噪声增大的问题。

2×(3.14×Re)/n<Defmin/M (5)

n>2×M×3.14×Re/Defmin (6)

式中:M为放大倍数。

而探测器通道间隔受到了探测器硬件成本的限制,因此很多CT系统通过机械系统微动,增加扫描次数来增加径向采样频率,提高空间分辨率。其是用增加检测时间来换取检测精度的方法。

切片厚度

对于线阵探测器,切片厚度h由后准直器水平宽度确定。切片厚度决定了z轴方向的分辨率,也影响密度分辨率,切片厚度越小,信噪比越小,图像噪声增大,但对薄型缺陷更容易检出,z方向分辨率越高。从缺陷定量角度分析,切片厚度h满足下式:

h≤Defmin (7)

积分时间

积分时间的设置主要与射线扫描电流(射线强度)以及扫描时间相关,积分时间的设置要保证探测器采样信号不饱和。适当增加积分时间可以提高信噪比,但在射线强度严重不足时,仅增加积分时间会导致噪声的增加。因此积分时间的确定要综合考虑探测器响应参数、射线强度等因素。

实例分析

01

试样信息

采用小孔试片进行实例分析,材料为不锈钢;试样的规格为:外径50mm,厚度1.2mm,其上加工有直径分别为0.1,0.3,0.5,0.7,0.9,1.1mm的6类人工通孔,每类沿径向分布3个。

02

检测设备

检测设备采用固鸿科技生产的IPT6110 6MeV高能工业CT系统进行检测。

设备的加速器能量为6MeV;焦点尺寸为标称2mm;探测器608通道,垂直准直器开口0.3mm,通道间隔1.3mm,水平准直器0.25~5mm可调。源到探测器距离(SDD)为3421.6mm;源到转台中心距离(SOD)为2639.4~3019.4mm。

03

检测要求

可发现0.5mm以上人工孔。

04

工艺参数确定

将参数代入式(1),得到Mopt=1.03;受机械系统限制,选择SOD=3019.4mm,此时M=1.13。

2

将参数代入式(2),重建范围Re=75mm。

3

将参数代入式(4),重建矩阵H>320,因系统中最小选项为1024,故重建矩阵选择1024×1024。

4

该系统为单焦点,焦点尺寸为2.0mm。

5

扫描电压及扫描电流:该系统射线源为6MeV加速器系统,因此射线能量只能为6MeV。

6

将参数代入式(6),得到采样幅数n>1135.4,因此采样幅数选择满足要求的最小值2048。

7

按式(7),切片厚度h设置为0.5mm。

8

微动次数是IPT6110设备专用工艺参数,其用扫描时间补充了探测器数量。系统设置选项为2、5、10次,5次微动后可以保证采样频率小于0.2mm [由(1.3-0.3) /5计算得出],故选择5次微动。

9

转台转速为IPT6110设备专用工艺参数,其与采样幅数及加速器触发频率有关,在加速器触发频率固定时,采样幅数与转台转速成反比。此次扫描加速器触发频率依据设备当前条件,设置为170Hz,因此转台转速为5r/min。

10

扫描部位通过在DR图像上的实测来确定,扫描层数为1层。

05

检测结果

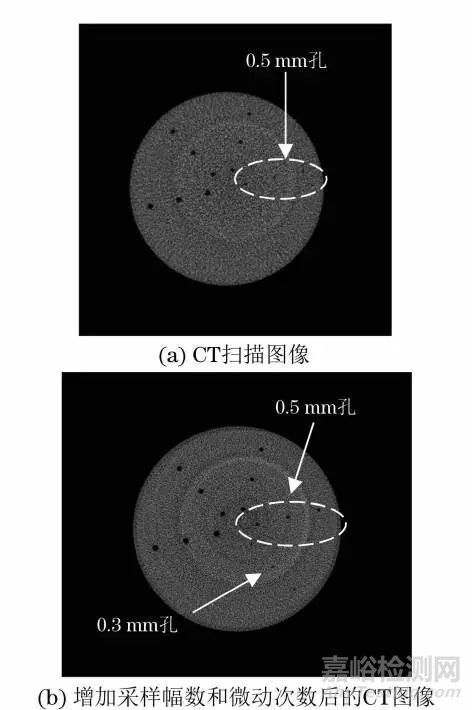

按以上工艺参数,使用IPT6110设备对试样进行三代CT扫描,检测结果如图2(a)所示,在其上可清晰发现3个0.5mm孔。

图2 试样CT扫描图像及其增加采样幅数和微动次数后的CT图像

CT图像质量通常采用空间分辨率、对比度灵敏度和伪像3个指标来评价。这里使用小孔模拟缺陷的讨论主要针对空间分辨率指标。

实际上,缺陷尤其是小缺陷能否检测出来,还很大程度地依赖于系统的对比度灵敏度。通过增加采样幅数、微动次数、切片厚度、扫描电流等降低噪声、增加对比度灵敏度的手段对小缺陷的检出是比较有利的。

图2(b)是增加采样幅数和微动次数后的CT图像,在其上可清晰发现0.3mm人工孔,但检测时间增加了5倍,可见该检测质量是靠牺牲检测效率来得到的。

来源:无损检测