您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2016-09-06 00:06

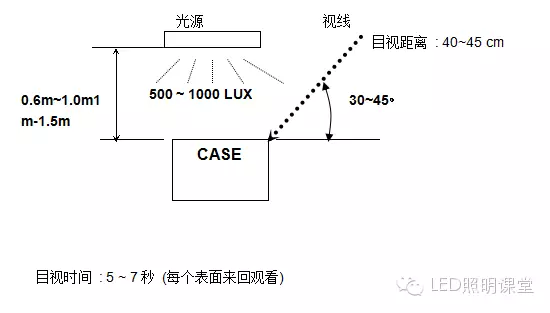

一、外观检查:

二、烤漆/喷漆测试:

1、百格测试:

1)在100mm2之区域以美工刀每隔1mm划一条线(深度须见底材),交叉刻画100个方格,以3M#600 Scotch胶布或与其兼容的胶布粘贴于刻画测试区, 将胶带以垂直方向瞬间并快速撕离,测试面上的漆不可有5%以上的脱落(不含)。

2)若烤漆膜厚为25um-60um,依标准的网格大小1mm为测试基准;若烤漆膜厚为60um-100um,则依标准的网格大小2mm为测试基准。

2、耐磨耗测试(RCA TEST):

以干净绒布,对测试面施以约175g之力,于125px直线来回擦拭50次,测试面不能变色、剥漆、浮起。

3、溶剂测试(耐磨擦):

以干净棉布,沾湿干净溶剂(工业用酒精95%);对测试面施以500g之力来回擦拭50次,测试面不能变色、剥漆、浮起,或失去光泽。

4、硬度测试:

1)在室温中,使用12.5px笔心的自动铅笔,施以500g之力在烤漆表面划出200px的直线,漆面不能有破损,刮伤。

2)若测试对象为塑料件,则笔心硬度至少为1H;若测试对象为金属件,则笔心硬度至少为2H。

5、褪色测试:(FOR UV COATING ONLY)

使用波长2800A°~3000 A°,15W紫外线灯一只。以625px的距离连续照射72小时,再与比较样品比较,测试面不能有褪色、剥漆、浮起,或失去光泽。

6、环境测试:(整机测试验证)

系统包装后经高温、高湿;低温、低湿环境测试后,测试面不能有褪色、剥漆、浮起,或失去光泽。

7、须通过盐水喷雾试验:5% 食盐水35度C, 连续喷雾48小时合格.

8、不论印刷, 打印或烤漆涂装后之成品, 经以下之温湿度测试后, 皆须符合以上所有检验规范.

三、丝印测试:(此项主要用于电源上下盖的移印)

1、目视:LOGO印刷:目视比对样品,必须能清晰可辨,没有缺角,不能模糊不清或剥离。

2、黏着测试:必须采用3M#600 Scotch胶布或与其兼容的胶布贴在表面30秒,将胶带以垂直方向瞬间并快速撕离,印刷不能变色、剥离或被破坏。(此项测试不适用于凸面印刷)

3、耐磨测试:以干净绒布,对测试面施以约500g之力,于750px直线来回擦拭500次,印刷不能变色、剥离或被破坏。

4、溶剂测试:使用干净棉布浸于干净的溶剂中,利用500g的压力擦拭5次,印刷不能变色、剥离或被破坏。

四、 电镀层测试:(此项主要用于灯头和装饰环)

1.目视: 无脱落.剥离和起泡现象.

2:镀层结合强度: 将试样在300°C温度下保持5分钟,然后观察镀层无脱落.剥离和起泡现象.(GB/T3471-1999).

五、功能测试与标准

试验方法

⑴试验目的: 试验按其性质可分为三类,即确定机械构造性能的试验;确定电气性能的试验;确定光学性能的试验。另外还有环保要求如ROHS测试.

① 机械构造性能鉴定试验: 有机械强度试验、防腐蚀性试验、防尘试验、防潮试验、耐久性试验、热试验等。

② 电气性能鉴定试验: 电源联接试验、耐压测试、防触电保护试验、绝缘电阻试验、介电强度试验、泄漏电流测量、爬电距离和电气间隙试验,电磁干扰,辐射安全等。

③ 光学性能鉴定试验:

配光试验(光通量,照度,光强,亮度,光效,色温,显色性,光通维持率,光束角,平均寿命,经济寿命,亮度对比,眩光,配光曲线、灯具效率等)。

Ⅰ、机械强度试验

灯具应有足够的机械强度,其结构应使灯具在受到一般使用情况下可预料的剧烈冲击后保持它的安全。

① 冲击试验器

冲击试验器由机体、撞击装置和带有弹簧负载的释放锥体三个主要部件组成。

② 试验

将试件固定或安装在一硬木板上,进线处敞开,敲落孔也打开,罩壳固定螺钉拧紧。三次撞击最薄弱环节。

还有一种测试,是:D50mm,0.51KG的钢球从1.3M高落下来冲击产品。

Ⅱ、防腐蚀性试验

这是对防滴式、防淋式、防溅式、防喷式、水密式及加压水密式灯具的铁制部件的试验。

实验方法:盐雾测试。

Ⅲ.潮湿实验:所有灯具应能承受正常使用中可能产生的潮湿条件,潮湿箱中实验条件为:温度20~300C;湿度93%±2%;试样在潮湿箱中保持48h;在放

入潮湿箱前,试样温度为t¬(t+4) 0C。

灯具经潮湿实验后,立即进行绝缘电阻和介电强度实验

Ⅳ、耐久性实验

灯具在模拟冷热循环的条件下进行,实验罩环境温度35±20C;灯具电源电压为额定电压1.05~1.10±0.015倍;实验时间7×24h=168h。实验后,灯具不应变得不安全或不合格。(如灯杯爆裂等)

Ⅴ、热实验

灯具热实验包括:正常工作条件下的热实验、反常工作条件下的热实验.

① 正常工作条件下的热实验:在模拟正常工作的条件下,灯具中的任何部件(包括光源)、灯具的内部布线或者安装表面,不应达到影响安全的温度。在实验中,所有温度都不应超过表1和表2所规定的相应的数值。

② 反常工作条件下的热实验: 在模拟反常工作的条件下(该条件适用,并不表示灯具有缺陷或误用了灯具),灯具的部件、灯具内部的供电线路或安装面不应变得不安全。

表5 基本部件的最大温度

|

序号 |

部件 |

最大温度(0C) |

|

1 |

灯头 |

- |

|

2 |

ES、BC型(和玻璃连接) |

- |

|

3 |

胶合灯头 |

210 (有使用特殊灯泡(管)说明的灯具,或明显可知使用的特殊灯泡(管).可以允许较高的温度值.具体又制造厂规定) |

|

4 |

机械锁紧(等寿命>3000h) |

250 |

|

5 |

机械锁紧(等寿命≯3000h) |

275 |

|

6 |

灯座的绝缘气料(陶瓷除外): E14和B15 E26、E27和B22 E39、E40 |

135 165 225 |

|

7 |

安装面: 普通可燃表面 非燃烧物质表面 |

90 不测量 |

|

8 |

指定经常操作和接触的部件: 金属部件 非金属部件 |

70 80 |

|

9 |

用手握紧的部件: 金属部件 非金属部件 |

60 75 |

表6 用于灯具的普通材料的最大温度

|

序号 |

材料 |

最大温度(0C) |

|

1 |

(供给灯具内外的)导线的绝缘: 用有机硅浸渍的玻璃纤维 聚四氟乙烯(PTFE) 硅橡胶:不受压 仅受压应力 |

200 绝缘受压处(如夹紧或弯曲处)减少150C 250 200 170 |

|

2 |

普通聚氯乙烯(PVC)

耐热聚氯乙烯(PVC) 乙烯基醋酸酯(EVA) |

90 绝缘受压处(如夹紧或弯曲处)减少150C 105 140 |

|

3 |

热塑性塑料: 丙烯氰-丁二烯-苯乙烯共聚物(塑料)(CAB) 醋酸-丁酸纤维素(CAB) 聚甲基丙烯酸甲酯 聚苯乙烯 聚丙烯 聚碳酸酯 聚氯乙烯(PVC)(不用于电气绝缘) 聚酰胺(尼龙) |

95 95 90 75 100 130 100 120 |

|

4 |

热固塑料: 矿物增强苯酚甲醛树脂(PF) 纤维素增强苯酚甲醛树脂(PF) 尿醛树脂(UF) 三聚氰胺 玻璃增强聚酯 |

165 140 90 100 130 |

|

5 |

其它材料: 树脂粘结—纸/织物 硅酮橡胶(不用于电气绝缘) 不用于电气绝缘的橡胶 |

125 230 70 |

Ⅵ、绝缘电阻试验

灯具在经受潮湿试验后,随即在潮湿实验箱内受试。

试验方法是应用直流电压为500V的兆欧表测量,测定是在施加电压1min后进行的。

Ⅶ、介电强度试验

介电强度试验,即高压测试:当频率=50或60Hz,电流≤200mA时,

①Ⅰ级灯:2U+1000V;

②Ⅱ级灯:4U+2750V;

③Ⅲ级灯:500V。

U为额定工作电压

Ⅷ、泄漏电流的测量

试验电压为灯具额定电压的1.1倍。在电源的各极与灯具(带光源和不带光源状态下)的金属外壳之间所测得的泄漏电流应不超过表8中的规定值。

表8 泄漏电流

|

灯具类别 |

漏电流 |

|

|

所有0类和Ⅱ类灯具 |

0.5mA |

|

|

可移式的Ⅰ类灯具 |

1.0mA |

|

|

固定式的Ⅰ类灯具 |

额定输入≤1kVA |

1.0mA |

|

额定输入>kVA |

每1.0mA/kVA但最大值5.0mA |

|

Ⅸ、其它测试

1、接地地阻:

EN(欧洲)规格:将空载电压不超过12V及不小于10A的电流加载于可触金属及接地端子之间,测得的地阻不得大于0.5Ω。

2、扭力测试

A.螺丝连接部位一定要保证相应之扭力(M3和M7胶螺丝,为0.5N.m)(M4为1.2N.m)以确保其功能及电器性能不受影响;

B.灯头要承受一定扭力1min.

E26、E27和B22灯头:2.0N.m

E14和B15灯头(蜡烛灯头除外)1.2N.m

E14和B15蜡烛灯头0.5N.m

3、抛机测试

依据ISTA-1A标准。方法是一角三边六面,一角要求是破坏性最严重的一个角。

4、机械性能

产品设计时决定产品有一定的可拆装、可调性、互换性及活动范围,灯具调节时应保证电源线不致于受压,受夹,受损或被扭曲超过3600。

5. 安全要求

灯的安全要求应符合GB cccc、GB 7000.1和GB 7000.5的要求。

灯的防护等级应达到IP65。

6.外形尺寸

灯的外形尺寸应符合制造商的规定。外形尺寸用误差不大于0.05 mm的量具测量。

7.灯功率

灯在额定电压和额定频率下工作时,其实际消耗的功率与额定功率之差不得大于10 %。

8.功率因数

灯在额定电压和额定频率下工作时,其功率因数实测值不得比制造商的标称值低0.05。

9.电磁兼容

6.5.1 灯的无线电骚扰特性应符合GB 17743的要求。

6.5.2 灯的输入电流谐波应符合GB l7625.1的要求。

6.5.3 灯的电磁兼容抗扰度应符合GB/T 18595的要求。

10.光强分布和眩光限制要求

灯的配旋光性能应满足照明要求。灯的亮度不应过高而导致不可接受的眩光,在纵向80°和90°光束角方向上灯所发出的光强不得超过30 cd/1000 1m和10cd/1000 1m;在任何情况下,纵向90°光束角方向上的光强最大值不得超过1000cd。

11.初始光效和光通量

灯的初始光效应不低于符合表1的规定值。

表1 灯的初始光效(lm/W)

|

等级 |

颜色:RR/RM/RZ |

颜色:RC/RL/RB/RN/RD |

|

1 |

75 |

70 |

|

2 |

60 |

55 |

|

3 |

50 |

45 |

灯的初始光通量可由制造商或销售商标称,但其实测值不得低于标称值的90 %。

12.颜色特性

灯的颜色标准色品坐标应符合GB/T 10682规定的目标值要求,制造商可根据用户要求制造非标准颜色的灯,但应给出非标准颜色色品坐标的目标值。灯的一般显色指数的初始值不应比表2规定值低三个数值。

表2 灯的显色性能

|

色调代号 |

RR/RM/RZ |

RC/RL/RB/RN/RD |

|

显色指数 |

75 |

70 |

13.寿命

灯的额定寿命不得低于30 000 h。

14.光通维持率

灯在燃点3 000 h时,其光通维持率应不低于92%;在燃点6 000 h时,其光通维持率应不低于88 %;寿命终止时其光通维持率应不低于70%。

15.开关次数

开关次数(5.11)试验在施加额定输入电压下,以30秒点灯、30秒关灯条件下进行15000次开关试验.

试验方法和环境

000011.1 试验的一般要求

除另有规定的项目外,全部试验均应在环境温度为25℃±1℃,相对湿度最大为65 %的无对流风的环境中进行。

在稳定期间,电源电压应该稳定在±0.5 %的范围之内;在测量时,应降至±0.2 %的范围之内;对于寿命试验应该稳定在±2 %。

电源电压的谐波含量不得超过3 %。总谐波含量是基波为100 %时各次谐波分量的方均根之和。

各项试验均应在额定频率下进行,灯应置于自由空间中。

六、材料检查与标准

1. 电线电缆

一般电线电缆截面的标注主要有以下三种方法:

①. 北美的AWG系统 如:18AWG

②. 协调系统的XXmm2 如:0.75mm2(18AWG=0.823mm2)

③. IEC227的XXmm2 如:0.75mm2(18AWG=0.823mm2)

电线内部导线的构成:

|

北美 |

协调系统 |

IEC227 |

|

|

L=火线 |

黑色 |

棕色 |

棕色 |

|

N=中线 |

白色 |

兰色 |

兰色 |

|

E=地线 |

绿色 |

黄/绿色 |

黄/绿色 |

协调系统电线规格说明:

如举例: H05VVH2-F 2X0.75mm2

2.把电缆线上的 H 05 V V H2 F 2 X 0.75mm2 标志全面解释一下

①、 H:协调标准(欧洲)

A:认证国际标准

②、 03:300/300V YQ YQW 轻型 0.3-- 0.5mm2

05:300/500V YZ YZW 中型 0.75-- 6mm2

07:450/750V YC YCW 重型 1.5—400mm2

注:①、300/300V、300/500V是额定电压。为电缆设计和电性试验用的基准电压,用U0/U表示,单位为V U0---任一主绝缘导体和“地”之间电压的有效值。U---多芯电缆或单芯电缆系统任意两相导体之间的有效值

②、Y:绝缘层为硫化橡皮,混合物代号XJ1。X:绝缘层为天然丁苯胶混合物;E:绝缘层为乙丙胶混合物;F:护套为氯丁胶混合物;H:电焊机用;T:电梯用;W:具有户外气候性能;Q:轻型;Z:中型;C:重型

③、绝缘材料:V:PVC 聚氯乙烯; R:自然或合成橡胶 S:硅树脂橡胶

④、护套材料:V:聚氯乙烯; R:自然或合成橡胶 N:氯丁橡胶 J:玻璃纤维带 T:纺织带

⑤、特殊结构:省略:圆形 H:扁平,可分割电缆 H2:扁平,不可分割

⑥、导体形状:U:圆,立方体导体 R:圆,股状导体 K:固定安装可弯曲电缆 F:可弯曲电缆中的可弯曲导体 H:可弯曲性好的电缆 Y:金属丝电缆

⑦、导体数量

⑧、保护导体:X:无黄绿线 G:有黄绿线

⑨、导体尺寸:一般要用到0.75mm2

3、内部引线

常用内部引线的型号及技术指标

|

引线型号 |

主要指标 |

|

AWM1015, UL |

1050C 600V |

|

AWM1430, UL |

1050C 300V |

|

AWM1332, UL |

2000C 300V |

|

FEP(VDE)7612# Teflon |

耐温1800C 0.61mm2,0.75mm2 |

|

Feb+feb(VDE)7675# Telfon |

双层绝缘,耐温1800C 0.61mm2,0.75mm2 |

|

Silicon(VDE) |

耐温1800C 300V |

|

Silicona+Glass Fibre cover: H05# |

耐温1800C 0.75mm2 |

|

7617# Silicon wire (Solid copper wire) |

耐温1800C 0.5,0.61,0.75mm2 |

4、欧洲规格灯具,线号与额定电流的关系

|

接线端通过的最大额定电流 |

导体的横截面积(mm2) |

|

6 |

0.5-1 |

|

10 |

1-1.5 |

|

16 |

1.5-2.5 |

5、引线的认证要求简介/使用连接方法

① EU规格

棕(啡)色或红色线接火线,蓝色或黑色线接零线,黄绿线接地线。一般要求有VDE/SEMKO/BS等认证。设计时要考虑使用位置的温度来进行选择。一般用0.61mm2 就够了。

② NA规格(UL)

黑线接火线,白色接零线,绿线或黄绿线接地线。要求有UL/CSA认证。

6玻璃纤维管:

A级纤维管,可耐高温,也能承受2800V高压的测试,可做一层绝缘层使用,但价格最贵;B级纤维管,只能承受高温,不能作为一层绝缘层使用;C级纤维管即黄蜡管,不耐高温,只做为电源线和引线的防割伤保护。注意根据电源线和引线来选择内径尺寸。

7.热缩管:

多数引线开关灯头等焊接位都要包裹热缩管以保护,且热缩管可耐约125℃ 温度,提高一般PVC引线(105℃)的耐温情况。根据电源线和引线开关等来选择内径尺寸

8.螺丝:

1、普通螺纹

①牙型 等边三角形牙齿的工作高度=0.54×等边三角形的边长。

②普通螺纹的表示方法:M20×2-6H/5g 6g,其中,M表示普通螺纹代号;2表示牙距(螺距),粗牙不标注;6H表示内螺纹的中径和直径标准公差为IT6,公差带代号为H,据此可在公差表中查到其公差数值;5g 6g表示中径的标准公差为IT5。公差带代号为g,顶径的标准公差为IT6,公差带代号也为g。

2. 常用螺丝的种类

① 按牙形分:机牙螺丝、自攻螺丝

② 按螺丝头的形状分:圆柱头、扁圆头、沉头、六角头。

③ 按槽型分:一字槽、十字槽、内六角、凹穴六角、十一槽。

④ 按螺丝末端分:尖脚(Type A)、介脚BT(Type BT)、平脚(Tpye B).

④ 美制螺丝:美制螺丝用号数表示。如:#2、#3。头型与脚型与公制一样。#2外径为2.13-2.24mm.;#5外径为3.2-3.3mm等;#0~#12每相差一个号数,外径相差0.013in。相关对应关系可以从有关表格中找到。

3、灯具产品上螺纹连接的性能指标要求简介

① 介脚自攻螺钉—常用于硬塑胶件连接

② 尖脚自攻螺钉—用于五金件连接和软塑胶件的连接

③ 介脚加硬或是尖脚加硬自攻螺钉—用于锌合金或铝合金件连接

④ 接地螺丝要求

A. 螺丝头染成绿色(美规)

B. 不能用自攻螺丝(如要用必须同时用两颗)(欧规)

C. 8# 或更大的螺丝(4.2mm)(美规)

安装螺丝的接地板至少有两个完整的牙。

9..玻璃:

玻璃是无机非结晶体,主要由占70-80% 的石英砂(SiO2),加入各种酸性氧化物和碱性金属氧化物及碱土金属氧化物熔炼而成。灯具设计时,因根据光源种类.耐热.耐冲击及使用场合等选用。

|

照明用透明玻璃的特性 |

|||||||

|

特性 |

钠钙玻璃 |

铅玻璃 |

硼硅酸玻璃 |

石英玻璃 |

结晶玻璃 |

||

|

热膨胀系数(X10-7/°C(0-300°C) |

85~97 |

85~91 |

34~52 |

5.5 |

3 |

||

|

使用温度(℃) |

徐冷 |

常用 |

110 |

110 |

230 |

1000 |

700 |

|

最高 |

430-460 |

370-400 |

460-490 |

1200 |

800 |

||

|

钢化 |

常用 |

200-240 |

220 |

250-260 |

|

|

|

|

最高 |

250 |

240 |

250-290 |

|

|

||

|

耐热冲击性(°C)381pxX381px板徐冷玻璃6.4mm |

50 |

45 |

100-150 |

1000 |

800 |

||

|

密度(g/cm3) |

2.47-2.49 |

2.85-3.05 |

2.13-2.43 |

2.2 |

2.47-2.55 |

||

|

弹性模量(MPAx104) |

7.03-7.17 |

6.05-6.26 |

6.53-6.68 |

7.31-7.78 |

8 |

||

|

泊松比 |

0.24 |

0.22 |

0.2 |

0.16 |

|

||

|

折射率(589.3nm) |

1.512-1.514 |

1.534-1.56 |

1.474-1.488 |

1.458 |

1.54-1.544 |

||

玻璃的加工方法有:

1). 人工吹制:吹制也要模具,主要控制外形尺寸,但不能控制内形尺寸及重量,吹制可做两头小中间大的玻璃,也可做两层玻璃,如内白玉外透明。还可在外面贴玻璃花。也可吹制方形.枕形。吹制就象吹气球一样,但常用的玻璃或两端开口或一端开口,也就是锯掉一部分。有时也需钻孔,但易钻爆,设计时需注意。

2). 机压玻璃:跟塑胶啤塑一样,涉及到模具同玻璃分开的问题(即分模问题),所以不能做到两头小中间大的玻璃或形状复杂的玻璃。但也可做到外牙。但玻璃内外形尺寸可控制得较好,玻璃厚度较厚,重量较重。只能做一种颜色,也可加入云彩。如做内白就只能喷油。

3). 烤弯玻璃:原材料为平板玻璃,加热软化再使其变形成瓦片状或球面。吸顶灯常用到这类玻璃。

4). 玻璃管的加工:原料为约两米的玻璃管切断后再加工,可再吹制,封口,加工内牙,弯曲,大小管烧结接成内外管。

5). 玻璃表面处理:酸洗,喷砂,喷油,镀膜,镀银。酸洗是放在酸中浸泡,所以内外都会变毛,而喷砂则可内喷砂或外喷砂或局部喷砂,但内径太小会难做。喷油要注意油能承受的温度和附着力。

6). 玻璃的颜色一般为透明无色,也有彩色,但价格较贵。

10.铝及铝合金

特点:材质轻,易加工,耐腐蚀。灯具上反光片,反光杯,一些通类会用到。表面有哑面,光面,镜面,凹凸面。一般反光杯会进行氧化处理。也有做到一些灯罩用到拉丝处理或喷油喷粉处理。但要电镀做铁色或铜色要小心,电镀层附着力不好,易掉。

11. 实验室简介

1、 光分析系统

光分析系统由一个直径2M积分球,光源分析主机,电脑及其它周边设备组成。按新能源标准,对波长范围内在380nm~780nm的光源,相关色温、颜色指数、光通量、光效等主要参数进行测试、分析。

2、 滚桶测试仪

3、 针焰测试(欧规用)

测试塑胶料的防火性能。在一定的条件下,按标准要求点燃被测胶料,移去火焰(助燃物),要求30s内必须熄灭。

4、 灼热丝测试(欧规用)

测试胶料的防火性能。根据标准要求,温度加至6500C的灼热丝同塑胶料之间加上一定的推动力使之接触。在一定时间内,接触行程7.0mm左右(也就是灼热丝焰进胶料的深度7.0mm左右)。胶料不燃烧或燃烧后移去灼热丝30s内熄灭等相关标准要求。

5、 耐热测试(欧规用)

耐热测试也称球压测试。测试胶料的防火,耐温度性能。箱内测试温度为:在正常情况下测试的最高温度+250C,按标准要求做相关测试。

6、 耐久性测试

也称寿命测试。按标准要求,将被测灯具置于350C±20C的环境中,点燃21h,灭3h为一个循环,连续工作10个循环。测试电压按标准要求。

7、 泄漏电流测试。按标准要求,正常工作的情况下,漏电流<0.5mA。

8、 绝缘电阻测试。测试绝缘性能,视不同的实际结构有不同的测试标准要求。

9、 零类测试仪。低电阻测试;推拉力针;秒表;扭力批;功率计等。

10、 高压测试仪器。

11、 地阻测试。按标准要求,接地部位在通过10A电流的情况下,其接地电阻<0.5Ω。

12、 冲击测试。亦称机械强度测试。对不同机械结构有不同的测试标准。

七、包装.

1.每只灯上应有下列清晰而牢固的标志:

a) 制造厂名称或注册商标;

b) 电源电压和频率;

c) 标称功率或型号及由制造商或销售商提供的有关光、电特性的参数;

d) 制造日期(年、季或月)

2. 合格证上应标明:

e) 制造厂名称或注册商标;

f) 检验日期;

g) 检验员签章。

3.包装盒和包装箱上应注明:

a) 制造厂名称或注册商标及厂家地址;

b) 产品名称和型号;

c) 额定电压和频率;

d) 包装箱内灯的数量;

e) 产品标准号;

f) 其它标志。

4.灯应贮存在相对湿度不大于85 %的通风的室内,空气中不应有腐蚀性气体。

5.灯在运输过程中应避免雨雪淋袭和强烈的机械振动。

来源:AnyTesting