您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2017-08-03 13:00

齿轮在各种机械传动中是动力传递的主要零件,由于齿轮的热处理工艺、机械加工工艺以及零件材料等诸多方面的原因,会导致产生各种缺陷,以至加速了齿轮的局部损坏甚至完全失效。SAE8620H钢是一种含有铬、镍、钼元素的齿轮用钢,其化学成分与我国的20CrNiMo钢大致相当。2017年我厂继续加大市场转型力度,在淘汰部分落伍刀具、稳固部分刀、量具市场并积极开发新型、高寿命刀、量具的同时,大力发展齿轮业务。而且齿轮业务目前已经开始由商用车齿轮业务向乘用车齿轮业务成功转型。由于某客户产能不足,为确保交货期部分齿轮只好外委热处理。本厂与另一厂家共同为该客户供应空压机齿轮和凸轮轴惰齿轮成品,这两者互相啮合。其中我厂负责供应凸轮轴惰齿轮,两家企业的供应商按客户企业标准要求来采购SAE8620H钢为各自供应空压机齿轮和凸轮轴惰齿轮毛坯(锻造及预处理态)。两种齿轮模数为2.54,热处理技术要求为渗碳淬火,马氏体(或残留奥氏体)级别≤3级,碳化物级别≤3级。表面硬度57~62HRC,心部硬度25~45HRC,有效硬化层深0.41~1.00mm。

经过各道工序处理后的空压机齿轮成品与我厂凸轮轴惰齿轮成品共同发往客户处,在某型号发动机上装机。但客户在发动机盘车过程中发现两台曲轴不能盘动,拆卸检查后发现空压机齿轮内孔出现了开裂而凸轮轴惰齿轮正常。随机抽查风险批次两台还没有装配的空压机显影检测发现其中一台空压机齿轮有微裂纹,随机抽查风险批次六台发动机拆解后进行显影检测发现其中三台空压机齿轮有微裂纹,随机抽查3台新到货批次的空压机进行显影检测,发现其中有两台空压机齿轮有微裂纹,客户立即监察空压机齿轮的装配过程但并未发现有异常。

应客户要求,客户直接将盘车中发现的开裂空压机齿轮失效件寄送至我厂复检。我厂技术部门热加工人员、冷加工人员联合质量部理化检查室对于发生早期失效的齿轮进行了材料成分、宏观组织、显微组织等各种分析,并委托技术中心进行了电镜分析,以期找出齿轮早期失效的原因。

一、宏观分析

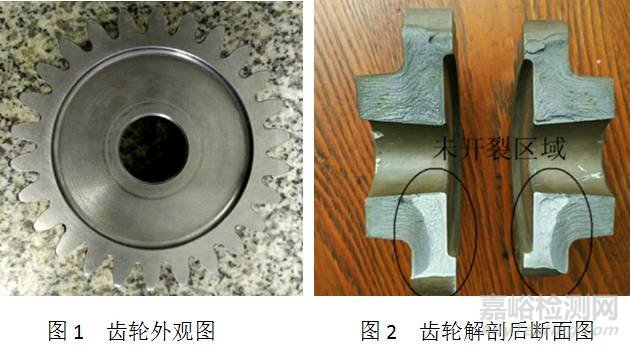

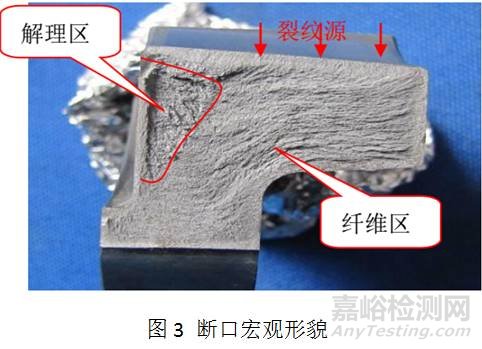

肉眼目测裂纹起始于内孔表面,开始段呈现放射状扩展,心部沿着锻造金属流线扩展,在端部断口上可以观察到有反光小刻面。图1为齿轮外观图,图2显示出开裂位置(除圈线位置外已经全部开裂)。图3为详细的断口宏观形貌。

二、化学成分分析

使用瑞士产ARL 3460 OES型光谱直读分析仪对齿轮材料的化学成分进行分析,检测结果如表1所示。

表1 空压机齿轮的化学成分(质量分数) (%)

|

元素 |

C |

Si |

Mn |

Cr |

Mo |

Ni |

|

齿轮实测成分 |

0.21 |

0.32 |

0.87 |

0.58 |

0.22 |

0.63 |

|

SAE8620H |

0.18~0.23 |

0.15~0.35 |

0.70~0.90 |

0.45~0.65 |

0.15~0.25 |

0.4~0.7 |

根据该表实测的数据得出:齿轮的化学成分符合企业标准《SAE8620H齿轮钢供货技术协议》中SAE8620H钢的技术要求。

三、断口分析

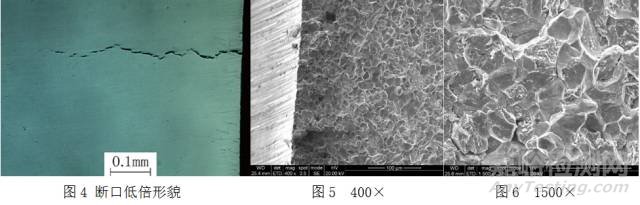

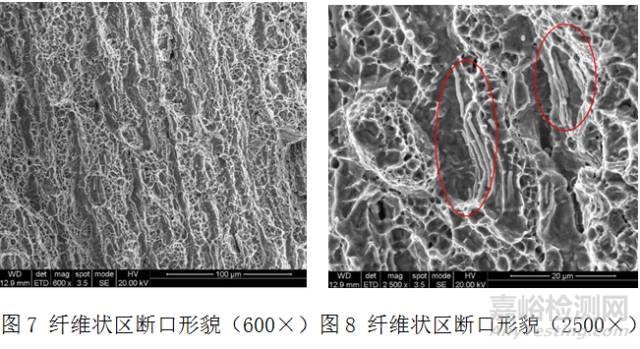

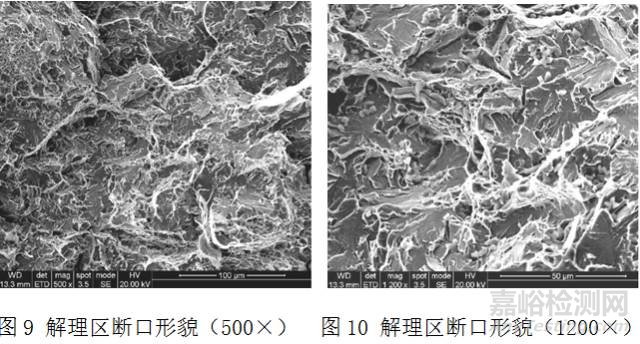

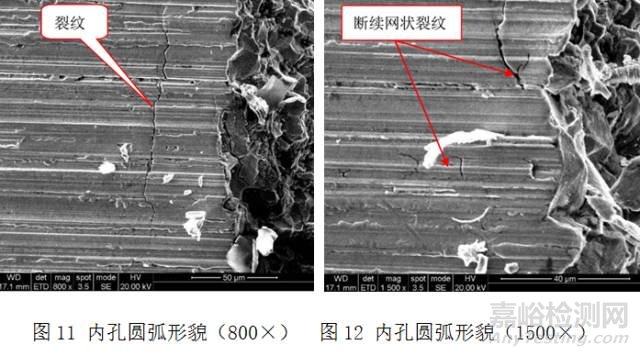

裂纹起始于内孔的内壁、深度约0.5mm(见图4断口低倍形貌),断口未见明显典型的疲劳特征,由断口观察推断齿轮为一次性开裂。外委技术中心使用SU-70场发射扫描电镜对于断裂面进行常规超声波清洗以后做SEM观测形貌。裂纹源区域的断口呈现为冰糖状沿晶脆性断裂,表层断口颜色比较深,可观测到轻微氧化现象,没有发现原始裂纹、非金属夹杂和折叠等原始缺陷,如图5所示。样品其他的位置的表层断口表现为冰糖状沿晶断口和撕裂的混合断裂,如图6所示。纤维状区域断口是韧窝状态的韧性断裂,断口呈现出带状,在带状的底部可观察到条状硫化物非金属夹杂,如图7、图8所示。宏观下观测到的反光小刻面区域断口为河流状解理和韧窝的混合断裂,如图9、图10所示。内孔圆弧面上面有泥沟状态的磨削纹路,断口附近有垂直于磨削方向,平行于断面的微裂纹,局部还有断断续续的网络状微裂纹,如图11、图12所示。

四、金相分析

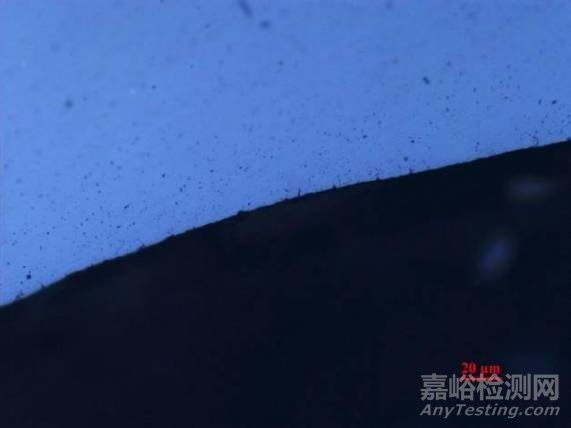

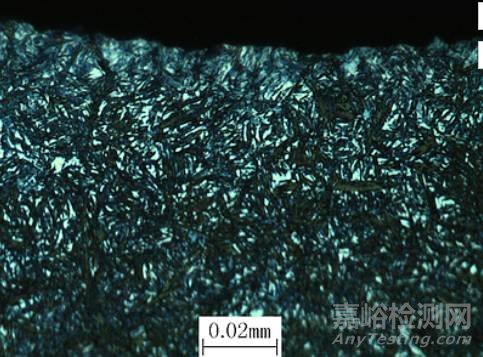

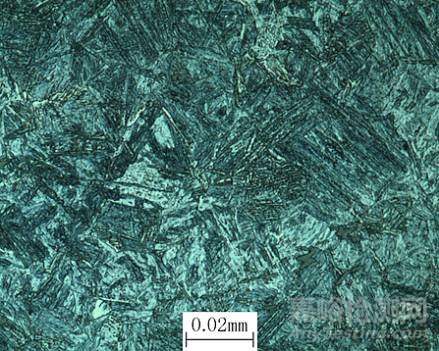

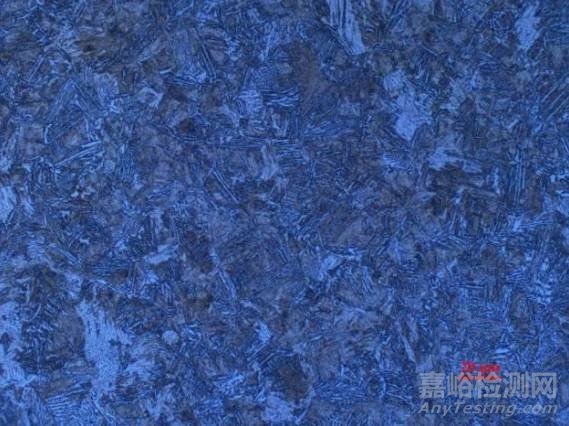

根据国家标准GB/T 13298—1991《金属显微组织检验方法》,将空压机齿轮的齿部和开裂部位制样磨抛好,用4%硝酸酒精腐蚀,并使用NEOPHOT32型金相显微镜对于齿部和开裂部位进行微观组织检测。检测条件为31℃,湿度52%RH。在断裂处取样进行金相组织分析,非金属夹杂物评级为:细系硫化物级别0.5级、细系氧化铝类级别0.5级、细系硅酸盐类级别0.5级、细系球状氧化物类级别0.5级、单颗粒非金属夹杂物局部级别1级。齿部表层内氧化层级别3级,齿轮齿部节圆表层金相组织为回火针状马氏体+残余奥氏体+碳化物,碳化物级别2级,残余奥氏体及马氏体级别2级,如图13、图14所示。齿部心部金相组织为板条马氏体1级,如图15所示。内孔表层金相组织为回火针状马氏体+残留奥氏体+碳化物,碳化物级别2级,残留奥氏体及马氏体级别2级,如图16所示。内孔心部金相组织为板条马氏体+貝氏体,级别为3级,如图17所示。

图13 齿部表层内氧化层(500×)

图14 齿部表层金相组织(500×)

图15 齿部心部金相组织(500×)

图16 内圈表层金相组织(500×)

图17 内圈心部金相组织(500×)

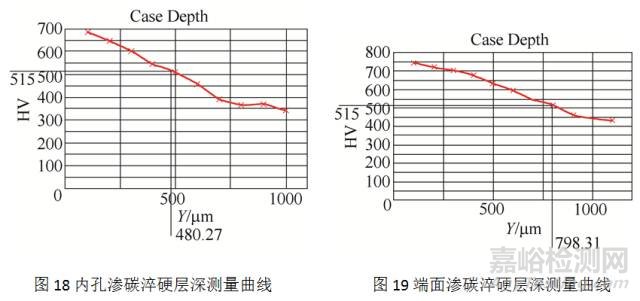

五、心部硬度、内孔部位及端面部位层深分析

用HR-150A型洛氏硬度计依据GB/T 230—1991《金属洛氏硬度实验方法》测试齿的心部硬度为37HRC满足技术指标要求,用恒一F-700型维氏显微硬度计依据GB9450—2005《钢件渗碳淬火硬化层深度的测定和校核》,同时参照企业标准序列当中的渗碳淬火标准《齿轮渗碳及热处理工艺规程》,用1kg载荷进行表面硬度、硬度梯度以及有效硬化层深的测量,与国标不同的是此处检测以515HV处作为有效硬化层深的判定界限,将硬度梯度测试结果用曲线图形式予以表达,纵坐标为维氏硬度,横坐标为测试点离开表面的距离,点连线表示硬度随着距离变化的趋势,以硬度法为准,515HV处作为评价界限。对内孔部位测量渗碳淬硬层深,测得硬化层深为0.480mm;对端面部位测量渗碳淬硬层深,测得硬化层深为0.798mm,推测内孔磨削余量超过0.3mm。如图18、图19所示。

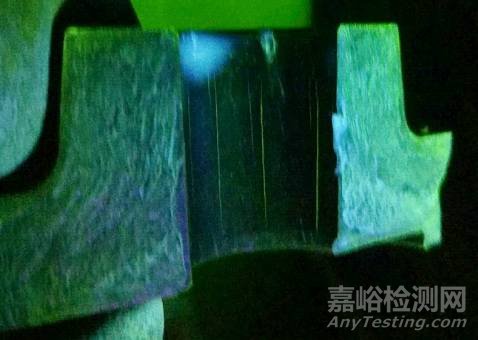

六、磁粉探伤分析

经过实体显微镜观察和磁粉探伤发现内孔表面存在有大量的磨削裂纹,部分裂纹贯穿整个磨削面,贯穿裂纹之间还有很多细小裂纹,总共在试样内孔的5mm圆周范围内发现了6条裂纹,使用CJW—4000型磁粉探伤机探伤内孔磨削裂纹形貌如图20所示。

图 20

七、分析与讨论

1.原因分析

非金属夹杂物往往脆性大而且强度低,与金属基体组织膨胀系数差别很大,非金属夹杂物的边缘部位应力分布极其不均匀,其存在破坏了金属材料基体的连续性,使材料组织的脆性增大,韧性降低。条状硫化物非金属夹杂的存在是由于材料自身的杂质元素未得到有效净化而引起。但是其延展性比较好。同时失效件的条状硫化物非金属夹杂级别很低,并没有超出客户企标规定的级别,因此该缺陷并不是导致内孔开裂的主因。

磨削渗碳淬火钢齿轮时容易发生磨削裂纹。一般产生于磨削表面,从本例中失效件的裂纹形态来看磨削裂纹垂直于磨削方向呈现平行分布,属于比较轻的第一类磨削裂纹。还没有达到呈现严重龟甲状第二类磨削裂纹的程度。

磨削裂纹的出现往往是由内部应力诱发所导致,主因是磨削时产生的磨削热,磨削接触区温度可达400℃以上,磨削接触点温度可达1000℃以上,磨削热导致金属表面产生热应力和组织相变而引起体积变化的相变应力。

渗碳淬火齿轮的金相组织里的马氏体和残留奥氏体都是不稳定相,而且处于膨胀状态。磨削时产生的高热使砂轮与齿轮接触区表面温度快速升高,当达到100~200℃并且迅速冷却时必然会收缩但仅发生在表面,此时基体仍然处于马氏体膨胀状态,从而使得表面承受为拉应力而产生微裂纹。继续磨削将产生大量磨削热,温度升高到200~300℃,体积再次膨胀,当温度继续升高到300~400℃时表层会发生相变引起体积缩小造成表面的收缩再次形成裂纹。马氏体的膨胀收缩随钢中含碳量的增加而增大,所以渗碳淬火SAE8620H钢内孔的渗碳表面产生磨削裂纹尤其敏感。同时淬火钢里的残留奥氏体因磨削热转变成新马氏体集中在内孔表面又增加表面应力,此时继续进行磨削将会加速产生磨削裂纹。从内孔的外部受力来看磨削时表面和砂轮接触,内孔表面既受压应力又受拉应力使磨削表面产生残余应力也助长磨削裂纹的形成。

2.改善措施

根据磨削裂纹产生的机理,为了消除该缺陷需要从热加工方面和冷加工方面共同着手改善:

热加工方面考虑到磨削裂纹产生的根源是渗碳淬火件的马氏体组织处于膨胀状态导致有应力存在,所以淬火后应当立即回火处理以减少或者消除应力。为了防止本例中的程度比较轻的第一类磨削裂纹,应当在不造成齿轮硬度降低的前提下于150~200℃内进行回火;如果回火一次后仍然还会产生磨削裂纹则必须要进行二次回火或者人工时效处理。另外对于刚出炉的齿轮待冷却到常温后再磨削。

冷加工方面考虑到磨削裂纹产生原因是磨削热,则消除途径是通过减少磨削热的产生和加速磨削热的传导散发这两个途径处理,分如下四个方面入手;

(1)采用良好的冷却措施,保证工件得到良好的冷却,选用性能比较好的磨削液,加大磨削液流量,提高磨削液的压力,改进喷嘴结构或者采用喷雾冷却,保证磨削液最大限度进入磨削区域,带走大部分磨削热量,采用砂轮内冷方式以改善冷却条件。

(2)合理选择磨削用量,提高工件转速和工件轴向进给量使砂轮和齿轮同一部位接触时间变短,则砂轮对于接触面的加热时间缩短,传入到工件表层的热量大大减少。由于磨削深度对于磨削热的影响最大,为避免磨削热的大量产生,在兼顾生产效率的前提下选择比较小的磨削深度。

(3)将磨削过程分为粗磨和精磨,粗磨用粒度比较粗的砂轮,便于强力磨削,提高切削效率;精磨用粒度比较细的砂轮便于保证工件表面光洁度。

(4)砂轮的合理选用和修整:渗碳淬火齿轮硬度高,为降低磨削热量在加工中选用硬度比较软,组织疏散,磨料脆性比较大的砂轮,提高砂轮的自锐性保持良好的切削能力,同时保证光洁度的前提下选择比较粗的粒度。合理选择砂轮修整用量并且及时修整砂轮。

八、结论

(1)齿轮为一次性开裂。

(2)齿轮开裂首先是磨削裂纹为根源,而后在受到外力的作用下时导致裂纹扩展并引发开裂。

(3)硬度和金相组织未见异常。

九、后续措施

为了有效贯彻不合格品不生产,不接受,不流出的原则,在继续保证渗碳热处理过程是受控的前提下,根据本厂发布的裂纹分析报告和热、冷加工工艺给出的建议,该空压机齿轮供应商对于内孔磨削过程监审中发现的几个异常点作以下处置:锁定磨削参数设置,有效禁止操作者随意进行参数调整,固化程序,优化设备;固定磨削液流量和冷却位置;增加空压机齿轮安装孔的磨削烧伤检测并且与客户商议确定接受标准。除了每个班次的首末件应当要进行磨削烧伤检测之外,在每更换一次砂轮时都增加一件齿轮的磨削烧伤检测并出具磁粉探伤报告。在实施以上诸项措施后未再出现该磨削开裂现象。

磨削工艺不当是造成内孔裂纹及失效的根本原因,通过调整优化磨削工艺参数,选用合适的磨削进给量和磨削余量,改进磨削工艺质量控制流程,增加抽检频次,使得该质量问题得到了有效解决。

作者:杨锴

单位:东风汽车有限公司刃量具厂

来源:金属加工