1、 概述

1.1 RoHS指令

铅(Pb)是一种有毒的金属,对人体有害,并且对自然环境有很大的破坏性,出于环境保护的要求,欧盟的《限制有毒物质指令》(RoHS)公布的限制的相关内容规定,2006年7月1日起开始在欧盟市场禁止销售含有铅、汞、镉等6种有害物质电子电气设备。应对该指令的措施,我国也出台了这项管理办法,其禁铅时间表与欧盟同步,在2006年7月1日起投放市场的国家重点监管目录内的电子信息产品不能含有上述6种有害物质。

因此,世界大多数国家开始禁止在焊接材料中使用含铅的成分,即无铅焊接。国外民用元器件端电极外层均采用无铅(Pb)结构。欧盟的RoHS法案仅含有适用的产品类别,JY与HT不在其列。虽然随后其法案的修改无论是产品类别还是特定的执行细则,很可能将减少豁免,JY与HT还将维持对RoHS的豁免,但受元器件供应链的影响,选用商用现货元器件都会是无铅元器件。

由于我国JY或HT产品选用了进口商用现货元器件,由此引发我国进口元器件的外层锡焊电极引线均为无铅的锡镀层。另受RoHS法案影响,国内元器件生产厂也有转为无铅锡焊合金。

1.2 无铅焊接带来问题

元器件端电极外层是产品质量和可靠性的重要组成部分,端电极起到连接元器件与外围电路的桥梁作用,元器件端电极外层采用无铅焊料后,带来了诸多的质量和可靠性问题,特别困扰了国内JYHT选用进口元器件的产品。其产生最大影响的主要表现在:

a) 外电极的可焊性问题;

b) 焊接温度提高,引发对元器件产生过热损伤问题;

c) 锡晶须生长问题引起短路失效问题。

无铅焊接带来的问题很多,上述问题仅是必须首先关注的。

2、 无铅焊接的可靠性问题

2.1 可焊性问题

a) 焊接温度比有铅焊料高

无铅焊料与传统的含铅焊料相比,其原理就是由一些合金混合物来替代原有的铅,其特点就是这种合金的熔融温度要高于含铅焊料。如:

·以无铅焊料Sn/Ag系合金为例,其熔融温度为221℃,高于含铅焊料的183℃熔融温度。

·无铅焊料Sn/Ag/Cu系合金熔点为218℃。

·无铅焊料Sn/Ag/Cu/Sb系合金熔点为217℃。

无铅焊料的物理特性是根据其添加的微量元素来决定的。另外,由于没有铅,使这些无铅焊料焊接时亲和的润湿性和延展性变差。受添加的微量元素所致,无铅焊料的焊接温度比含铅焊料的焊接温度高30~45℃,由于元器件生产厂商在产品上或产品命名方法上,不标明其引线是有铅还是无铅,如果JY用户焊接无铅元器件时还是按有铅元器件焊接工艺要求,将会产生虚焊的质量问题。且这种质量隐患有时在短时间或低应力工作环境中很难暴露出来,故产生的质量后果是十分严重的。

b) 返修焊点抗机械应力下降

无铅焊接工具与以往含铅焊接相比,生产设备方面不会有太多的改变,而对于返修工艺来说,将面临更大的挑战。

无铅焊料中是由一些合金混合物来替代原有的铅,常用有Sn-Bi、Sn-Cu、Sn-Ag等系合金。在Sn-Cu合金材料的成分中Cu(铜)的使用最多,Cu容易氧化,其氧化物CuO2(二氧化铜)与Cu相比硬度降低,就如同氧化铁(铁锈),一旦无铅焊料中的Cu在焊接过程中焊接时间过长,就容易被氧化,最终会成为产品质量的缺陷,造成焊点的耐机械应力的严重下降。

由此可以得出结论,Sn-Cu合金材料焊接过程越短,焊接质量就越为可靠! 焊接过程越短,产生的过热损伤就越小。

c) 无铅焊对环境条件苛刻

无铅焊接环境是指在无铅焊接过程中,对无铅焊接成功与否还与周围环境有关。较为典型的例子,就是在无铅回流焊、无铅波峰焊、无铅元器件级返修过程中是否有氮气保护。

对无铅元器件返修(特别手工焊)时,Sn-Cu合金材料焊由于没有氮气保护,Cu在高温焊接过程中很容易氧化而生成CuO2,使焊点质量下降,还产生了潜藏的质量隐患,直接影响到J品产品的维修性和保障性。

对于无铅回流焊或无铅波峰焊均已有成熟的氮气保护技术,不存在铜氧化问题,因而不存在返修焊点的质量下降。

2.2 焊接温度提高后对元器件的危害

无铅焊料的焊接温度提高了30~45℃,带来的副作用是元器件在焊接过程受高焊接温的热应力影响增加了,产生的后果是主要表现在元器件因受到高于常规的焊接热冲击,元器件内在质量可能会产生质变,从而影响到元器件在寿命周期内的寿命会下降或早期失效,而这些问题随元器件结构、封装形式、体积大小不同而不相同。

所有的元器件都怕高温,元器件提高焊接温度对被焊元器件产生热过应力,或对其它相邻的元器件或印制电路板的铜线条产生过热应力损伤。例如:高温使原不耐温的有机介质电容器的介质软化,使多层瓷介电容器受高温聚变应力影响而造成介质开裂,使塑封元器件受高温冲出而发生失效等。而这些热过应力对元器件造成的潜伏性伤害,有时在短时常态下不容易暴露,这种损伤到失效有一个应力累积过程,此外还会减少元器件的使用寿命。

2.3 锡晶须生长问题

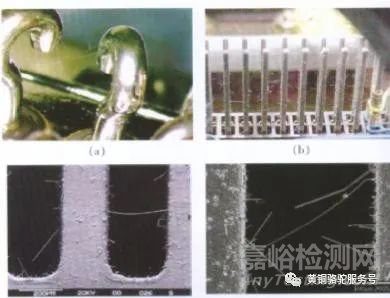

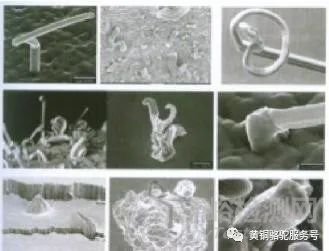

锡与锌或镉表面一样会生长晶须。金属须的电属性是短路特征。在电磁继电器、电连接器、谐振器、电容器、半导体器件等元器件以及焊片等,表面使用了无铅锡焊的,都发现有生成锡晶须的案例。在特定的环境条件下经过一段时间,在其上会生长出许多柱状锡晶须,見图1和图2。

图1 Sn基镀层的引脚上长出的锡晶须造成引脚间的短路

图2锡晶须的各种形态举例

锡晶须的生长,会使绝缘电阻下降、电气短路、尖端放电、飞弧,或短路击穿,造成电子产品失效的潜在风险。在不同元器件之间锡须生长有所不同,因素有:锡厚度、基底材料、电镀镍阻档层、引出瑞类型、电镀不一致性、污染、温度湿度、环境气氛、随加的应力等。

锡晶须生产的潜伏期很长,一般情况下在产品出厂(所) 前的产品生产过程中不会暴露,因此又不被电装工艺部门重视,往往发生在产品交付的后期才会暴露。在长期处于严酷贮存环境和休眠状态的武器装备产品中的元器件、材料镀锡、锌、镉表面,更容易生长“毛状”的金属须,这是在使用单位或失效分析中常见的严重问题。

为寻求防金属须镀层,在上世纪中叶,美国贝尔实验室研究了整个元素周期表以确定其些元素共沉积是否会“抑制”金属须的产生,得出:按重量在锡中添加0.5%~1%或更高含量的铅(Pd),可抑制锡晶须的产生。可以抑制锡晶须的产生的原因是Pb和Sn不会形成金属间化合物,而且Sn晶界上的Pb阻碍了Sn原晶须生长。

1990年以来,为抑制锡晶须,美国在电子产品J标中规定锡镀层中必须添加铅。对于设计余量,通常按重量比铅的含量高于2%~3%。

欧洲空间标准化合作组织(ECSS)标准空间产品保证 ECSS-Q-60B《电气、电子和机电(EEE)元器件》中也规定:用纯锡(对PbSn合金来说Pb含量小于3%)作引线、引出端和外表面涂覆的元器件不得使用。

我国HT应用中也规定,选用锡焊的含铅比重不少于3%。

3、 减轻锡晶须产生的方法

3.1 国外成功的几种方法

a) 焊料蔓延法:把元器件安放在板上的标准回流焊方法。

b) 热焊料浸蘸(HSD)方法:将元器件电极端部浸入热锡/铅焊锡。

c) AEM法镀锡,由美国加州圣地亚哥AEM公司在专用的设备中,采取连续混铅法电镀锡工艺。该工艺经验证评价表明,锡须生长的风险等级很低。

d) 敷形涂层法:增加保护阻挡层。

·ALD涂覆法:是一种耐J标环境、且抑制锡须的新型柔性陶瓷敷形涂覆,用于管壳、模块、印制板、芯片等。此方法低成本,高可靠的商用现货产品抑制不确定的锡须,消除失效和风险。效果十分有效,ALD涂覆法要用专用的设备。

·NASA戈达德HT飞行中心金属须减轻研究,敷形涂层2 mil厚的Uralane 5750聚氨酯,在办公室良好的环境存贮约9年的试验,发现金属须隆起,并敷形涂层剥离直至金属须屈曲或涂层失效。对敷形涂层的试验结论为:

① 2 mil厚的Uralane 5750能够产生坚实防护。

·在无敷形涂层的表面上涂覆不低于2 mil厚的Uralane 5750,改善效果显著。

② 即使“差的”涂层,也能产生某些保护作用。

·长的金属晶须易弯曲,所以即使是施加于远处导体上敷形涂层,它也不太可能再次穿透。

·敷形涂层能防止跨在一对敷形涂覆的导体之间的断离金属须,发生电桥接。

③ 要了解自己的敷形涂层工艺。

·敷形涂层工艺可能使“薄弱区域”的涂层低于标称厚度。

当涂覆涂层时阴影效应可能阻碍完全覆盖;在完全固化完之前涂层可能会流动或变薄。

·涂层越薄,越容易被金属须刺破。涂层薄,出现敷形涂层内形成“园形帐蓬” 或刺穿涂层。

3.2 国内解决方案和问题对策

电子组装的无铅元器件相关的课题,早在2000年前就全球范围广泛深入研究,并取得了成果,至今使用再流焊技术日益成熟,所涉及产品大多在民用产品中。在JYHT等领域,因近年来选用贴片式进口无铅元器件增多和使用再流焊技术不普及,引发了不少问题,也引起了JYHT单位重视,开展一系列的活动。

a) 对国内生产厂生产元器件的电极含铅情况进行了拉网式的普查,当发现有无铅情况时,通过签订补充技术协议要求提供有铅元器件;如属无铅元器件,在元器件入厂(所) 检验报告上作“无铅”标识,转工艺部门采取相应的工艺措施。

b) 对进口元器件有无铅标识的,采取与国产有铅元器件的相同的处理办法。但对于产品包装上没有标明属无铅标识的进口元器件,仅外观检查就没法进行辨别是有铅还是无铅元器件。虽然通过能谱试验能够方便检查,但此方法成本很高,对于一些沒有条件的或管理上未作强制规定的,就很难进行下去,留下了一个遗忘的隐患。

c) 用户单位如果管理不到位,信息传递中断,工艺部门或电装车间得不到正确信息,将无铅元器件当作有铅元器件焊接,将会产生严重的质量隐患,将来JYHT产品在运行中如果出现了故障问题,也很难查清故障发生的真正原因。

d) 对通孔插件安装的有引线元器件,可以采用热焊料浸蘸(HSD)方法。通用的方法是将无铅元器件引脚在的含铅锡锅中进行一次或二次搪锡处理,即可有效解决。此方法优点是凡浸焊到锡铅焊料的能达到有效控制锡晶须的产生和解决不再提高焊接温度问题。缺点是对一些元器件根部元法浸焊到的部位,就无法保证锡晶须不产生,如果搪锡太靠近元器件本体,就会增加元器件过热损伤的危险性。

e) 对于无铅片式多层瓷介电容器,国内也有专业工厂采用重新进行锡铅电镀处理的专用工艺来解决,实践证明此办法是可行的。

f) 采用敷形涂层办法。HT各产品,为解决电子产品在使用过程中的防潮、防霉、防虫危害问题,对电路板采取喷涂“三防漆”的处理方法,普遍采用喷涂“7385聚氨酯清漆”工艺措施,此方法类似NASA戈达德HT飞行中心的“Uralane 5750聚氨酯” 清漆。因此“Uralane 5750聚氨酯”使用结论同样适用于“7385聚氨酯清漆”。虽然聚氨酯清漆还存在不足,如果加厚漆层(如将原一次喷涂改为二次喷涂),其效果也具有减轻锡晶体的产生。

g) 聚氨酯清漆与ALD涂覆法存在差距,ALD公司涂覆法是一种耐J标环境、且抑制锡须的新型柔性陶瓷敷形涂覆,国内还未见有类似工艺的产品,我们“不要落后于人”,也应组织拿出更好的产品,确保产品在整个寿命周期中的质量和可靠性。

h) 对微波组件产品,喷涂聚氨酯清漆后可能会影响产品电性能,一般不喷涂聚氨酯清漆。对于这种情況,设计、工艺人员在拟定元器件采购清单时,就应该对所用元器件的电极表面材料提出要求,最佳的办法是选用镀金材料,如果不注意这细节,最终用产将会吃大亏。

4、 无铅焊接中的注意事项

4.1 问题的严重性

当今电子产品向小型化、高性能化、高功能化、高密度化组装发展之际,但在JY或HT工程中,目前还有大量使用着通孔插装的电路板,即使用有引线的元器件,极少使用片式元器件;或使用了表面贴装元器件,但没有再流焊接手段,还依靠着手工电烙铁焊接有铅贴片元器件。

表贴元器件安装技术与通孔板安装技术不是同一种技术,要确保表贴元器件的焊接质量的措施之一是采用再流焊。从元器件失效分析案例也可看到,表贴元器件变小了,由于存在表面贴装技术的脱节,在电装手工焊接中出现很多问题。现在又出现了无铅元器件,因其焊接温度又提高了近50℃等一系列问题,且在JYHT产品中大量混合使用有铅和无铅的元器件,元器件表面又沒有无铅标识,且这种特殊状况还会延续很长时间,这将对HT产品可靠性造成重大的挑战。

4.2 无铅焊料手工焊接的缺点

民用产品中多年来对无铅焊料手工焊接试验和实践,与传统的有铅锡料(Sn-Pd)相比得出以下结果:

a) 焊料开始熔化的时间较迟缓。

b) 润湿扩展性差,要增加烙铁头在焊接中的移动次数。

c) 焊料供給量的控制困难。

d) 对通孔内的润湿、可焊性较差。

e) 在焊接失败的场合,要去除通孔内的焊料十分困难。

f) 烙铁头易产生黑化,增加了清洁的次数。

g) 与Sn-Pd共晶焊料相比,对过热现象不易显示,因而不容易区分加热温度的适宜性,对焊点的质量判断带来困难。

4.3 对结果分析

a) 原来焊料中的铅属于柔软的亲和性金属,对加热的接合部分(焊区)用焊料压入接触时,因铅有良好的润湿性和延展性,相应的接触面形成激烈的热传递,可在瞬时间达到熔融温度。无铅焊料由于锡成分多,焊接操作中的手感缺少强烈的亲和性。

b) 有铅焊料中的铅可以降低熔融焊料的表面張力,其润湿扩展性较容易获得。有无铅焊料则相反,只能通过焊接操作时通过烙铁头的反复移动来进行修正,这样又增加了焊接时间。要选用合适烙铁头端部来增加接触面积,为促进焊接时焊料的润湿通过增加焊剂的涂敷来增加其焊接性能。

c) 由于无铅焊料的润湿扩展性较差,产生了焊料供给量控制的困难,这只有多练习逐步加以克服。

d) 原因同c)。如增加焊接时间会对元器件产生过热应力损伤。

e) 由于焊盘内孔径小、孔金属化深,热阻增大,使焊接孔内温度达不到熔点,增加了焊接时间,使多余的锡去除就会变得十分困难;如增加焊接温度,又会对元器件产生过热应力损伤。

f) 是焊接温度高引起烙铁头氧化,解决办法是尽量缩短焊接时间和不断除去烙铁头氧化层,增加焊接操作的动作次数。

g) 设置烙铁头的温度尽可能控制在低端,随着操作工熟练程度不断提高,要将焊接作业的时间尽量缩短,以抑制焊接中过热的产生。

考虑到无铅焊料焊接时的加热温度,要撑握三个重要温度因素:

① 焊料的熔点。不同的焊料熔点均不相同。无铅焊料一股为215℃或218℃,比Sn-Pd共晶焊料高出32~35℃,相应提高烙铁的温度是必须的。

② 最适合的焊接温度。有铅焊料的焊接温度一般比焊料的熔点高40~60℃。针对无铅焊料的焊接,采用的温度将达到255~278℃,这对耐热温度只有250℃的元器件是很危险的问题。

在焊接操作中,主要是要把握好最适宜的加热温度。根据无铅焊接试验得到的经验,通常先考虑到组装元器件的耐热性问题,不使加热量超过250的界限是必要的。手工焊接的温度设定一般在245~255℃(熔点+30~40℃),时间1.5秒。

③ 加热设定温度(烙铁设定温度)。无铅焊料的焊接,烙铁的设定程序要尽可能采取低端温度。采用的焊接方過度比焊料熔点高出30~40℃是比较合适的。

从上可看出,要确保焊接质量,控制焊接温度很重要,同样选用一把符合控温精度显示的调温控温防静电的低电压的电烙铁很重要。

此外,良好焊接技巧对焊接质量也十分重要。

5、 展望

5.1 JYHT开展对无铅焊接技术的研究

国内外JYHT对元器件端电极无铅问题十分重视,均规定了禁用无铅的规定,但全面禁用是禁不住的,因为受元器件生产链的影响,选用无铅元器件的量和品种在不断增加,为此必须开展了相关无铅焊接的研究,其研究不能仅局限于可焊性、锡晶须问题,在民用产品上已取得大量有用的信息,但还有研究不够的地方,我们应该结合JYHT的特点,深入研究相关问题,如:

a) 焊点能否抗得住JYHT高强度的振动、冲击、碰撞的机械应力;

b) 提高焊接温度后对各类封装元器件产生的热应力损伤问题。这问题往往是工艺技术不能涉及到的专业,这要与元器件失效分析专家合作,对元器件开展相关的可靠性试验和评估才能完成。

c) 研究对长寿命高负荷应用的影响程度。

d) 开展对再流焊技术的学习和培训。

5.2 开展对新型敷形涂覆的研究

由于聚氨酯类涂层内因锡晶须生产顶起而形成“园形帐蓬”,严重时会顶穿而出,表明涂层还不坚固,与JYHT要求耐J标环境、且抑制锡晶须有差距,这对长期存放在高温高湿且长期不通电或不工作状态的武器装备尤为重要,经常通电,还有可能把锡晶须击穿烧断,如不通电锡晶须生长严重,弱电流不能把锡晶须烧断,其后果就是短路故障。为确保JYHT产品长寿命,必须开发新型敷形涂覆材料,这是与民品产品的最大不同处。

5.3 要识别无铅元器件

HT产品中普通存在有铅元器件和无铅元器件混装情况,如何让工艺人员或电装人员在电装前知道元器件的含铅情况,应采取下列措施:

a) 在元器件订货合同中明确要求;

b) 在元器件验检报告上注明是有铅还是无铅元器件;

c) 物资部门按工艺部门规定,对无铅元器件外协作有铅处理;

d) 使用单位检验部门转开合格证时,在合格证上加盖有铅还是无铅的专用印章;

e) 电装部门按工艺要求,对装机合格上标明无铅标识的元器件,按无铅元器件焊接工艺要求进行焊接。

6、 结束语

随看JY产品产品以快速地逐步小型化,适用符合JYHT需求的高质量等级元器件越来越困难,元器件的封装结构发生了本质的变化。许多原大尺寸气密封的金属或陶瓷封装变为非气密封的贴片式塑封结构,元器件质量等级或失效率从高跌到全无,元器件的耐环境条件又从-65℃~+125℃跌到-40℃~+85℃或更低,而这类元器件大多数属于无铅类,而无铅元器件存在的问题还有很多,因此我们JYHT事业遇到前所未遇的重大挑战。我们必须重视无铅焊料元器件引发的种种可靠性问题,去关注它,研究它,解决它。