2021年7月ICH发布Q13《原料和制剂的连续制造》指南,指南的发布对于制药工业意义重大,不仅是制药工业连续制造工艺的纲领性文件,而且必将加速整个制药工业连续制造的发展。过程分析技术(Process analytical technology,PAT)概念最早由美国FDA在2004年提出,旨在运用一个整体的、系统的过程监控方法来改善药品质量,该方法能降低与产品质量有关的过程风险。众所周知,原料药晶型和粒度分布是影响固体制剂药理药效的关键属性[1]。因此,原料药结晶过程的有效控制,对于原料药质量和安全具有重要意义。PAT可以实时监控原料药结晶过程中的温度、浓度、粒度分布等指标,通过有效的过程调控,最终得到符合质量要求的产品。

近年来,连续结晶在制药工业领域的应用得到了较大发展[2],与目前普遍的间歇式结晶方式相比,连续结晶具有运行效率高、结晶时间短、操作简单、生产成本低、产率高等优点。连续结晶技术在高速发展的同时也对过程分析技术的发展起到了推动作用。PAT应用于原料药结晶过程监控,有助于进一步认识原料药结晶过程,有助于降低过程中的不确定性和风险,进而有助于指导原料药结晶工艺的设计、开发、优化和放大。

本文通过对结晶过程的剖析,表述了PAT技术以及参与原料药结晶过程的方式、路径和策略,实现对结晶过程的精准监控。

一、 过程分析技术(PAT)

PAT是通过实时在线测量技术监控过程中的关键质量指标或参数,再通过信息分析处理反馈到控制系统,基于一定的逻辑标准建立起来的一种过程分析、调控、优化和开发的集成系统[8]。质量源于设计(QbD)理念强调对产品质量的理解[3],PAT应用于原料药结晶过程控制是贯彻QbD理念的体现。常用的PAT技术以及组合形式应用与特点,见表1。

▲ 表1-应用于原料药结晶过程监控的PAT技术类型及特点

|

类型 |

应用 |

特点 |

|

拉曼光谱 |

液体结晶、多晶型、结晶动力学 |

适用于水溶液体系,分辨率高、检测快捷可靠 |

|

|

|

(Raman spectra,RS) |

|

近红外光谱 |

结晶度、晶型、晶习 |

快速无损检测、检测模式丰富、环境友好 |

|

|

|

(Near infrared,NIR) |

|

X-射线衍射 |

多晶转变 |

无损测样、技术成熟、结果可靠 |

|

|

|

(X-ray diffractometer,XRD) |

|

聚焦光束反射测量 |

粒度控制、结晶动力学、晶型研究 |

实时检测粒度分布与晶习、避免离线分析取样 |

|

|

|

(Focused beam reflectance measurement,FBRM) |

|

颗粒录影显微镜 |

粒度控制、多晶型、结晶动力学 |

联用优势突出、实时检测粒度分布与晶习 |

|

|

|

(Particle video microscope,PVM) |

|

衰减全反射-傅立叶变换红外光谱 |

过饱和度、溶解度、多晶型、结晶动力学 |

制样简单、检测速度快、灵敏度高,环境友好 |

|

|

|

(Attenuated total reflection - Fourier transformed infrared spectroscopy,ATR-FTIR) |

|

衰减全反射-紫外/可见光谱 |

过饱和度、溶解度、多晶型、结晶动力学 |

适用范围广、检测成本低 |

|

|

|

(Attenuated total reflection -Ultraviolet/Visible spectroscopy,ATR-UV/Vis) |

|

颗粒录影显微镜+聚焦光束反射测量(Particle video microscope+Focused beam reflectance measurement, |

分析晶体形貌和粒度、追踪多晶型的生成等 |

实时检测粒度分布与晶习 |

|

|

|

PVM+FBRM) |

|

傅里叶变换红外光谱+示差扫描量热法 |

对药物共晶体制备过程进行监测 |

检测速度快、灵敏度高,环境友好 |

|

|

|

(Fourier transformed infrared spectroscopy + Differential Scanning Calorimeter,FTIR+DSC) |

|

拉曼光谱+衰减全反射-傅立叶变换红外光谱(Raman spectra +Attenuated total reflection - Fourier transformed infrared spectroscopy,RS+ATR-FTIR) |

对多晶型间的转化,测定结晶过程中浓度的变化等 |

检测速度快、灵敏度高,实时检测粒度分布与晶习 |

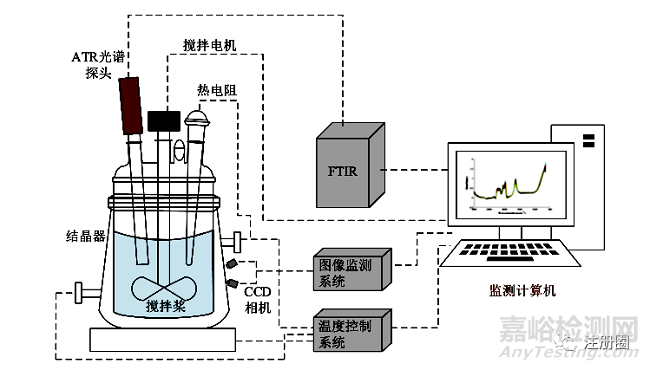

以控制原料药晶型和粒度为例,典型的ATR-FTIR在线监测结晶系统示意图,见图1。

▲ 图1- ATR-FTIR在线监测结晶系统示意图

上述结晶系统集成了ATR光谱探头、热电阻探头、CCD(charge coupled device)相机、图像监测系统、温度控制系统等PAT仪器,可以实现监控结晶过程中包括浓度(过饱和度)、形状(晶习)、晶型、浊度、温度等关键参数的测量,再基于前期拟定的相应策略监控结晶过程,以实现预期目标。以上系统仅为示例,系统是开放的,针对不同的结晶过程控制要求,可集成不同的PAT设备实现对结晶过程的精准监控。

二、 基于PAT的原料药连续结晶过程的控制策略

原料药传统间歇式结晶是先结晶后制备样品再表征分析,操作繁琐、效率低。PAT的优势在于实时原位监测过程的系统变化情况,根据检测结果再通过控制器实时调控生产过程,避免了离线检测的滞后性和人员操作的误差,实现精准监测和调控,从而保障工艺稳定性和质量安全性。

PAT传感器的发展及其测量精度的提高促进了其在原料药连续结晶过程的应用。基于PAT的原料药结晶过程控制策略可分为两种方式[4]:(1)基于模型的控制(Model-based control);(2)基于非模型的控制(Model-free control)。

2.1 模型控制策略

基于模型的控制策略最早可以追溯到上世纪70年代初,Jones A G等[5]利用程序化离线计算冷却曲线相对于自然冷却曲线展现出巨大的优势。近些年随着计算机科学、算法模型、PAT工具等技术和设备的进步,基于模型的结晶过程控制有了更深入的理解和应用。

基于模型的控制策略包括Programmed cooling/antisolvent(程序降温/添加反溶剂)、Open-loop optimal control(最优开环控制条件)、Model predictive control(模型预测控制)等[6]。一般步骤主要包括以下几部分:(1)构建数学模型;(2)选择合适的PAT工具;(3)确定最佳操作轨迹的动态优化体系。

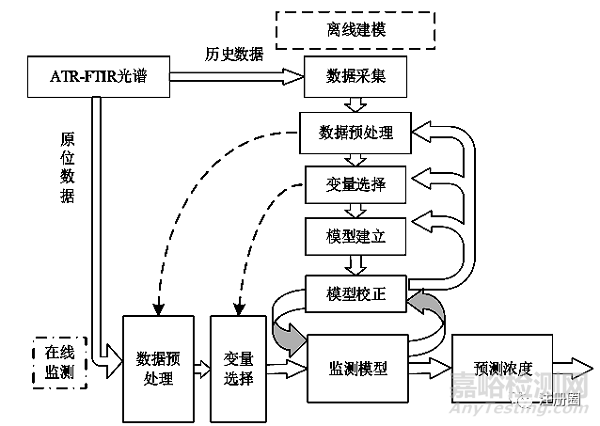

基于模型的结晶过程控制基本框架,包括溶液浓度的离线建模和在线预测。离线建模是模型控制的基础也是核心,包括数据采集、预处理、变量选择、模型建立和模型等。为了保证模型的可靠性和精确度,数据采集尤为重要,一般可通过实验设计法(Design of Experiment, DoE)考察系列实验,采集过程中相应溶液浓度的不同光谱数据,再经过结果分析、预处理、变量选择等设计初始模型,再通过验证实验不断改进校正,最终确定最优的模型作为在线监测模型。以ATR-FTIR在线监测原料药结晶溶液浓度为例,建模的一般步骤,见图2。

▲图2- 原料药结晶溶液浓度监测的建模步骤

Zhang等[7]利用ATR-FTIR采集了L-谷氨酸冷却结晶过程中的亚稳态区(MSZ) 与欠饱和区( USZ) 的红外光谱,运用偏最小二乘算法分别建立MSZ光谱区、USZ光谱区和MSZ-USZ 光谱区的溶液浓度校正模型,结果显示用MSZ谱区进行建模,在保证操作温度变化稳定的前提下,可以准确预测结晶过程中的溶液浓度。Ma等[8]以L-谷氨酸结晶过程为研究对象,采集了不同溶液浓度、不同粒径和不同温度的L-谷氨酸溶液 NIR光谱,结合遗传算法和支持向量机两种方法建立校正模型,该模型成功应用于L-谷氨酸冷却结晶过程监控。

模型控制策略的关键是结合数学模型建立的一种自动化控制系统,能够大大减少了操作与检验的工作量,但在实际应用中仍存在一些短板。(1)模型控制的精准度亟待加强。动力学模型是基于一种理想状态的数学模型,实际应用中会受到各种不确定因素的干扰,影响精准度;(2)基于模型的结晶过程控制策略,一般不考虑限制溶液在介稳区间,存在爆析的风险,从而导致产品质量问题。基于上述原因限制了模型控制策略的应用,在过程模拟和模型构建方面基于模型的控制策略还需更深入的研究。

2.2 非模型控制策略

基于上述模型控制策略在结晶过程控制中的不足,同时得益于诸如ATR-FTIR和ATR-UV/Vis等在线检测技术的进步,能够实现对结晶过程实时、准确的在线反馈,并及时调控的非模型控制得到了发展与应用。

结晶过程中非模型控制策略基于PAT实时监测并反馈浓度、温度、晶体粒度/分布等关键要素测量值与预先设定值之间的差异,通过调控、干预从而保证过程在预设的轨迹上运行。非模型控制策略主要包括simple linear cooling/constant antisolvent addition(简单线性降温或持续定量反溶剂滴加)、SFC/CFC(过饱和溶液/浓度反馈控制)和DNC(直接成核控制)等。简单线性降温或持续加入反溶剂是一种简单直接的控制方式,操作简便但是控制精准度相对不高,故此处重点描述SFC/CFC和DNC两种控制策略。

2.2.1过饱和溶液/浓度反馈控制(SFC/CFC)

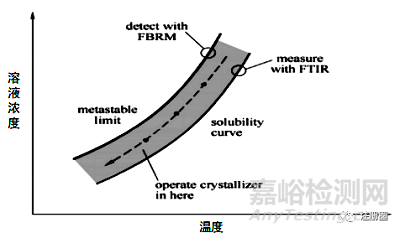

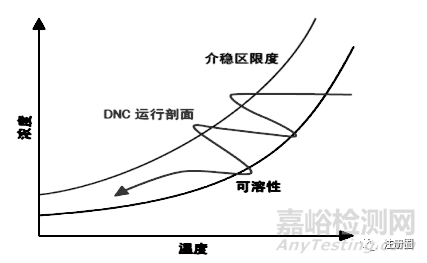

介稳区是指溶解度与超溶解度之间的区域。溶解浓度与温度相图中被溶解度曲线和超溶解度曲线划分为稳定区、介稳区、不稳区[9]。介稳区理论对于工业化结晶过程控制至关重要,当溶液饱和度超过介稳区进入不稳定区,溶液即会自发成核,这种成核是快速的、不可控的,往往存在“爆析”现象,造成产品质量差。为了确保晶体具有理想的纯度和粒径分布,通常将结晶过程控制在介稳区进行。介稳区宽度可以认为是一个结晶体系的特征,介稳区宽度越大,说明该结晶物系的过饱和溶液越稳定。

SFC/CFC控制方式是基于监控结晶过程溶液浓度在介稳区内的基础上建立起来的。通过FTIR和FBRM等PAT工具探测结晶相图介稳区间,自动确定生产过程时域的最佳操作轨迹,见图3。

▲图3- SFC/CFC控制方式运行示意图

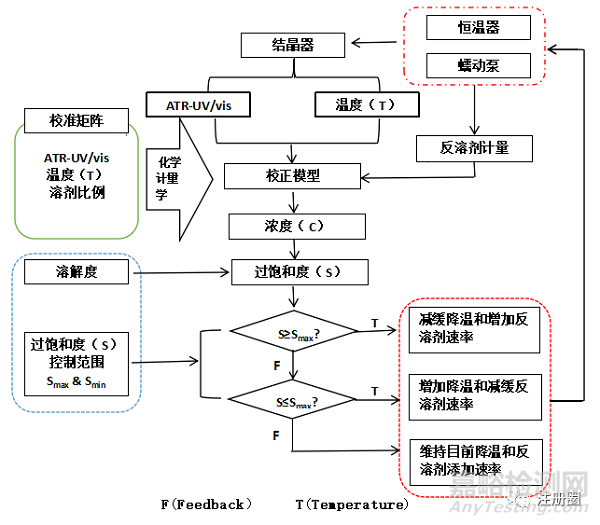

多晶型原料药不同晶型之间理化性质存在差异,在相图表现上存在不同的介稳区间,理论上介稳区间不完全重合的情况下,可利用SFC/CFC设计特定的操作轨迹选择性地控制特定晶型的析出[10]。介稳区特定的结晶操作轨迹有利于溶液体系的稳定性和匀速性,可以避免因浓度差异较大造成晶体粒度分布宽泛对于过程的扰动,能够预防结晶过程越过介稳区而导致不期望的结果。为了进一步阐明基于SFC/CFC(过饱和溶液/浓度反馈控制)方式的原料药结晶过程控制原理,见图4。

▲图4- SFC/CFC控制原料药结晶过程原理

如图4所示,结晶器内先通过温度计实时检测原料药料浆温度,通过蠕动泵泵入反溶剂,再通过PAT工具(ATR-UV/vis)实时采集料浆光谱数据,基于前期标定实验和浓度模型,计算得出料浆溶液浓度,结合原料药溶解度数据,得到结晶料液过饱和度(S)情况。再通过对比该饱和度是否在预设范围的上下限(Smax,Smin),若S≥Smax ,则通过控制器减缓降温速率和增加反溶剂泵入速率以降低结晶料浆过饱和度至预设区间;若S≤Smin,则增加降温速率和减缓反溶剂泵入速率以增加结晶料浆过饱和度至预设区间;若Smin<S<Smax,即维持在介稳区间,则保持目前的降温速率和反溶剂泵入速率,总之,始终维持结晶液浓度在介稳区间。

关国强等[11]以无水乙醇-扑热息痛为模型物体系,对基于ATR-UV分析的结晶过程实时浓度检测进行了研究。通过ATR-UV实时监控结晶过程的过饱和度变化,并结合关联聚焦光束反射测量技术的数据分析,研究了不同降温方式对结晶过程以及产品的影响。Kee等[12]采用CFC成功实现了L-谷氨酸的亚稳晶型 α和晶型β的控制,在结晶过程的介稳区间加入目标晶型 α 的晶种,结晶过程中通过在结晶相图中控制操作轨迹在预设的过饱和水平,处理后产品几乎均为目标 α 晶型。

尽管SFC/CFC控制策略是一种简便、直观的控制方法,但是也存在局限性。如结晶过程中无法直接监控晶体粒径、溶液颗粒分布等属性。当结晶体系受到较强扰动情况下(如晶种质量不一、晶粒破碎、原料药纯度差异大等)会造成介稳区发生剧烈变化,过程控制与预期偏离过大,造成SFC/CFC控制方式robustness(鲁棒性)降低[13]。

2.2.2直接成核控制(DNC)

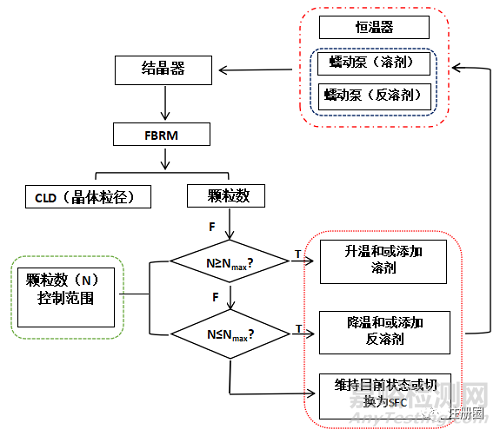

鉴于SFC/CFC控制策略无法直接监测结晶过程中晶体属性的缺陷和不适用于存在较强扰动情况下结晶体系监控的局限性,Baker等[14]提出了DNC(直接成核)控制方式,很好的解决了上述问题。DNS运用FBRM(聚焦光束反射测量)原位实时监测溶液中颗粒粒数的变化,对比测量值与目标值之间的差异,运用加热与冷却或溶剂与反溶剂添加来回切换的方式,以实现细粒成核或溶解,从而保持体系在预先设定的FBRM监测数量,实现对体系颗粒数和晶体粒径的控制。DNC控制方式无需提前清楚结晶模型、过程动力学、介稳区宽度等信息,能够基于FBRM技术原位实时监测结晶体系颗粒数,在结晶过程中连续自动生成温度曲线,通过相图模拟DNC控制轨迹如图5所示。

▲图5- DNC控制方式运行示意图

DNC方式通过可控的、循环多次的晶体生长和溶解能够减少颗粒聚结和溶剂包藏,此外可以通过反复多次晶体表面溶解和再生长,能够有效减少晶格中杂质的嵌入,同时也对晶体表面缺陷起到修复作用。结晶放大过程中通常由于流体力学的改变往往会导致动力学过程、介稳区间范围发生变化,可能导致结晶小试与放大工艺不能很好的重现。DNC控制策略不需要提前获知结晶过程动力学模型和介稳区宽度等信息,可以说弥补了SFC/CFC控制策略在某些情况下的不足,是一种稳健的控制策略。为了进一步阐明基于DNC方式的原料药结晶过程控制原理,见图6。

▲图6-DNC控制原料药结晶过程原理

如图6所示,基于DNC方式的原料药结晶过程控制,通过FBRM在线实时监测结晶器内晶体粒径(CLD)和颗粒数(Counts N),对比前期预设的颗粒数上下限(Nmax、Nmin),若N≥Nmax,此时析晶过快,晶体颗粒容易团聚,控制器根据反馈调控升温和/或增加溶剂;

若N≤Nmin,此时析晶过缓,晶体颗粒成长缓慢,控制器根据反馈调控降温和/或增加反溶剂;若Nmin<N<Nmax,此时析晶速率满足预设范围要求,控制器根据反馈保持目前状态或切换为SFC(过饱和度反馈控制)模式。

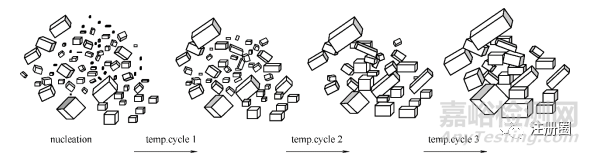

Saleemi A等[15]运用DNC控制策略考察了扑热息痛异丙醇溶液不加晶种的情况下的冷却结晶与线性冷却结晶过程的现象与结果对比试验,结果显示通过自动成核控制策略可以改善扑热息痛产品晶体性状,相对于线性冷却结晶的晶体,DNC控制结晶过程中没有观察到明显的晶体聚结行为,同时DNC控制下的晶体具有更大的粒径和相对规则的外形。Simone等[16]对维生素B12结晶过程进行了研究,分别考察对比了CFC和DNC两种结晶控制方式的优缺点。结果显示CFC在控制晶体产品粒度分布方面有优势,对产品纯度提高没有显著影响。而DNC能够显著降低杂质在晶体表面的吸附从而提高纯度,该过程如图7所示。

▲图7-温度循环对结晶过程的影响

目前,如在线图像分析技术直观地监测晶体颗粒生长-溶解循环过程,能够辅助DNC更加精准的调控,更多先进的PAT工具应用于基于DNC的原料药连续结晶过程控制是该领域的发展方向之一[17]。

三、 结束语

本文立足于原料药结晶过程控制领域,重点阐述了基于PAT技术的原料药连续结晶控制策略与典型案例。PAT应用于原料药连续结晶过程的控制策略包括模型控制和非模型控制两种方式,两种控制策略均基于PAT实时、高效的在线反馈,通过适当的调控以达到预期的目标。本质上的区别在于对结晶过程控制逻辑的差异,前者是基于过程理解基础上的模型化控制,后者更加强调基于实时反馈的过程监控(浓度、温度、颗粒数等)与预设值的差异,再通过干预调控确保结晶过程在预设区间运行。模型化优点是控制抗干扰能力强,自动化程度高,缺点是精准度不够,同时产品存在质量风险。非模型控制优点是基于实时的过程监控,干预调控更加精准高效,相较于模型控制稍显“智能”不足。但是,随着计算机科学、算法模型、PAT工具等技术和设备的进步,相信在不久的将来,模型控制与非模型控制能够互相取长补短,真正实现制药工业全生命周期“智能制造”。

参考文献

[1]Shaikh R, Dónal P. O'Brien, Croker D M, et al. The development of a pharmaceutical oral solid dosage forms - ScienceDirect[J]. Comput - Aided Chem. Eng., 2018, 41: 27-65.

[2]Orehek J, Duan T, Likozar B. Continuous Crystallization Processes in Pharmaceutical Manufacturing: A Review[J]. Org. Process Res. Dev., 2021, 25(1): 16-42.

[3]Zhang L, Mao S R. Application of quality by design in the current drug development[J]. Asian J. Pharm. Sci., 2017, 12(1): 1-8.

[4]Simone E, Wei Z, Nagy Z K . Application of PAT-based feedback control strategies to improve purity and size distribution in biopharmaceutical crystallization. Cryst. Growth Des., 2015, 15 (6): 2908-2919

[5]Gao Z G, Rohani S, Gong J B, et al. Recent Developments in the Crystallization Process: Toward the Pharmaceutical Industry[J]. Engineering. 2017, 3(3): 343-353.

[6]张腾. 基于模拟与过程分析技术的结晶先进控制策略研究 [D]. 天津: 天津大学, 2020.

[7]Zhang F K, Liu T, Xue Z L, et al. Comparative study on ATR-FTIR calibration models for monitoring solution concentration in cooling crystallization[J]. J. Cryst. Growth., 2017, 459: 50-55.

[8]Ma C Y, Wang X Z. Simultaneous characterization of multiple properties of solid and liquid phases in crystallization processes using NIR[J]. Particuology, 2011, 9(6): 589-597.

[9]许史杰. 基于介稳区模型的成核行为研究 [D]. 天津: 天津大学, 2019.

[10]Liu G, Li J, Deng S. Applications of Supercritical Anti-Solvent Process in Preparation of Solid Multicomponent Systems[J]. Pharmaceutics, 2021, 13(4): 475.

[11]关国强, 唐凯, 李红, 卢帅涛, 江燕斌. 基于ATR-UV实时浓度检测的扑热息痛冷却结晶过程研究[J]. 化工学报, 2015, 66(09): 3580-3587.

[12]Kee N C, Tan R B, Braatz R D. Selective crystallization of the metastable alpha-form of L-glutamic acid using concentration feedback control[J]. Cryst. Growth Des., 2009, 9: 3044.

[13]赵绍磊, 王耀国, 张腾,等. 制药结晶中的先进过程控制 [J]. 化工学报, 2020, 71(2): 16.

[14]Bakar M R A, Nagy Z K, Saleemi A N, et al. The impact of direct nucleation control on crystal size distribution in pharmaceutical crystallization processes [J]. Cryst. Growth Des., 2009, 9: 1378-1384.

[15]Saleemi A, Rielly C, Nagy Z K. Comparative investigation of supersaturation and automated direct nucleation control of crystal size distributions using ATR-UV/Vis spectroscopy and FBRM[J].Cryst. Growth Des., 2012, 12: 1792-1807.

[16]Simone E, Zhang W, Nagy Z K. Application of process analytical technology-based feedback control strategies to improve purity and size distribution in biopharmaceutical crystallization[J]. Cryst. Growth Des., 2015, 15(6): 2908-2919.

[17]Simon L L, Pataki H, Marosi G, et al. Assessment of recent process analytical technology (PAT) trends: a multiauthor review [J]. Org. Process Res. Dev., 2015, 19(1): 3-62.