电池制备工序繁多,其中,化成工序是锂离子在负极石墨表面形成固体电解质界面(SEI)膜的过程,直接影响电池的化成效果以及电化学性能的好坏,因此,化成工序的各项工艺参数尤为重要。化成电流大小、截止电压、充电时间、真空度、电解液成膜剂、环境温度及其综合参数是化成工艺的核心参数。

本文以20Ah容量的方型铝壳磷酸铁锂电池为实验单体,以化成工序环境温度25℃为基准,调控环境温度至20℃为对比样,通过对电池的电解液黏度及电导率、容量-电压微分曲线、电极片和卷芯厚度、负极表面形貌、负极横截面形貌及元素成分、负极粉料热稳定性进行多方面的分析,研究化成工序温度对磷酸铁锂电池化成效果的影响并探究产生原因,并设计采用对卷芯施加力,以改善正负极片与隔膜的界面,缩短锂离子脱嵌路径的方法,以期改善化成温度降低引起的界面不良。该结果对于商业生产中化成工艺参数的设定、过程控制、失效分析等方面具有重要指导意义。

1、 材料与方法

1.1 电池样品

本文所用电池样品为方型铝壳电池,型号为LP2770134,1C容量为20Ah。正极片和负极片按本公司生产工艺经制浆、涂覆、碾压、分切工序制作而成。正极片由磷酸铁锂(LiFePO4)活性物质,聚偏氟乙烯(PVDF)黏结剂,球状炭黑(SP)、片状石墨烯(Gr)、线状碳纳米管(CNT) 复合导电剂组成。负极片由人造石墨(AG)活性物质、球状炭黑(SP) 导电剂、羧甲基纤维素钠(CMC-Na)和丁苯橡胶(SBR)黏结剂组成。正极片、负极片和聚乙烯(PE)隔膜经卷绕制成卷芯,卷芯与电池壳,电池盖等结构件组装成干电池,经烘干、注液、化成、分容制成成品电池。电解液为六氟磷酸锂和碳酸酯类溶剂体系,锂盐浓度为1.0 mol/L。

1.2 测试分析

采用哈尔滨量具刀具集团有限责任公司生产的LINKS螺旋测微器进行极片厚度测量,精度为0.001mm。采用日本JEOL JSM-7600F扫描电镜(SEM)进行极片表面和断面形貌分析。采用美国赛默飞公司ICAP PRO ICP-OES型电感耦合等离子发射光谱仪进行元素含量分析、极片元素种类及含量分析。采用美国TA INSTRUMENTS公司DISCOVERY DSC25差示扫描量热(DSC)仪进行极片表面物质半定性定量分析,测试温度为室温至300℃,升温速率为10℃/min。采用美国博勒飞(Brookfield)公司DV3T型流变仪进行电解液黏度测试,采用梅特勒-托利多公司S230型电导率仪进行电解液电导率测试。

2、 结果与讨论

2.1 温度对电解液黏度和电导率的影响

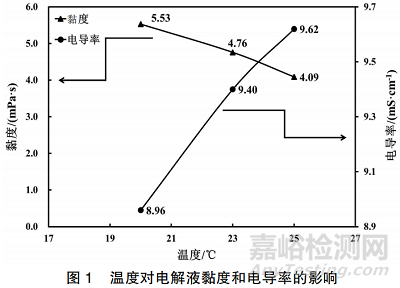

黏度和电导率是电解液的重要物理参数,两者一般成反比关系,可直接影响电解液的锂离子传输能力,对电池化成过程中的负极界面成膜以及电池的电化学性能有重要影响。

图1为温度对电解液黏度和电导率的影响。由图可知,随着测试温度降低,电解液的黏度近似呈线性增加,而电导率近似呈线性降低。测试温度从25℃降低至20℃时,电解液的黏度增加了35.2%,电导率降低了7.1%。电解液黏度增加和电导率降低,不利于锂离子的传输,锂离子去溶剂化过程困难系数增加,造成电荷转移阻抗增加,不利于负极石墨SEI膜的形成。

2.2 温度对容量-电压微分曲线的影响

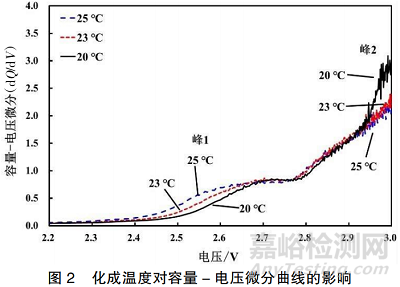

容量-电压微分曲线是通过计算恒定的电压间隔内电池容量的变化,得到一条以容量-电压微分(dQ/dv) 为纵坐标,电压为横坐标的曲线,若在较小的电压范围内引起容量的大幅波动,在dQ/dv-V曲线上表现为特征峰值,表明此电压范围有较大的电化学反应发生。因此通过对比不同温度下的dQ/dv-V曲线,可间接识别温度对负极石墨SEI 膜形成过程的影响。

图2为温度对容量-电压微分曲线的影响。从图可见,在全电池电压升至2.4V时出现dQ/dv-V峰位1,电压升至2.78V 时,出现dQ/dv-V峰位2,表明这2处发生了较明显的电化学反应,为负极SEI膜的成膜阶段。随着温度的降低,成膜峰位1的强度逐渐降低,表明电解液添加剂成膜过程受到影响,当温度降低至20℃时,成膜峰位1最弱,而峰位2反而却呈现增强趋势。这可能因为温度降低,电解液黏度大,电导率低,溶剂去溶剂化困难,负极石墨SEI膜形成时,可能锂离子和碳酸酯类溶剂并未完全去溶剂化,使得电解液成膜添加剂在常规电位下参与SEI成膜的反应过程受阻,导致SEI成膜反应滞后形成峰位2。

2.3 电极片和卷芯厚度

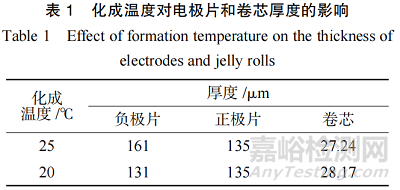

化成过程中,负极电位逐渐降低,活性锂离子与电解液溶剂、锂盐、添加剂在石墨表面发生还原反应,化成温度降低,电解液黏度增大,锂离子扩散速率降低,SEI膜的组成成分及分布、膜层厚度等特性会受到影响,甚至出现SEI膜的溶解和溶剂分子的共嵌入,造成负极片化成效果不良,最直观的结果是导致负极片和卷芯厚度增加。

表1为化成温度对电极片和卷芯厚度的影响。从表中可见,化成温度由25℃降低为20℃后,正极片厚度没有变化,而负极片厚度(局部位置)增加了15um,增加幅度为12.9%,由此导致卷芯(正极片 + 负极片+ 隔膜)厚度增加了0.93mm,增加幅度为3.4%。这可能是由于化成温度降低,在负极石墨表面引发活性锂离子与电解液溶剂或添加剂的反应量增加(图2中峰位2),或者是低温造成活性锂离子与碳酸酯类溶剂去溶剂化困难,一部分溶剂随着锂离子共同嵌入了石墨中,造成极片结构的破坏,进而造成负极片局部位置厚度和卷芯厚度增加。

2.4 负极表征分析

2.4.1 负极表面形貌

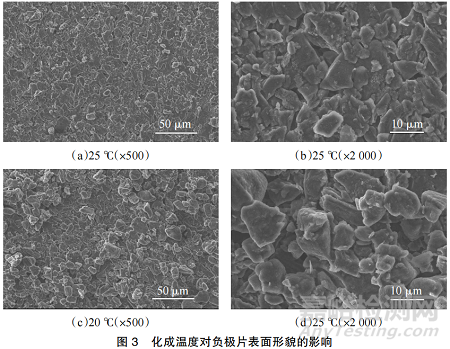

为进一步观察化成温度对负极片的影响,进行了负极表面形貌分析。图3为化成温度对负极片表面形貌的影响,图3(a)、(b)分别为20℃下电池化成后拆解出负极片的SEM图,图3(c)、(d)分别为25℃下电池化成后拆解出负极片的SEM图。从图3中观察对比可见,化成温度为25℃时,负极片表面形貌相对良好,无明显异常区域,而化成温度降低为20℃后,负极片表面显得凹凸不平,部分区域有明显的颗粒凸起,颗粒间隙较大,颗粒较为散落,呈现孤岛状,颗粒表面暴露面积变大。因此,负极片厚度增大可能是由于负极浆料层的石墨发生颗粒间或者颗粒内膨胀导致。

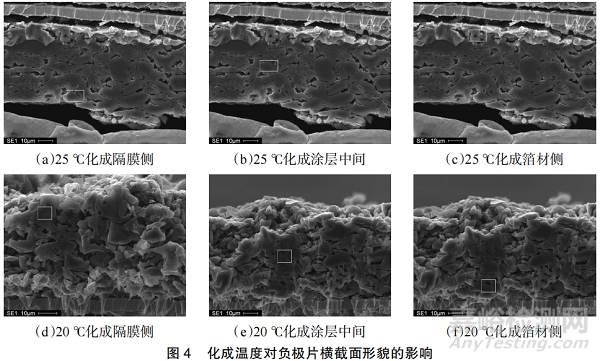

2.4.2 负极横截面形貌

采用离子束对负极片剖面进行刻蚀,可有效观察浆料层横截面及石墨颗粒内部结构状态,图4为化成温度对负极片横截面形貌的影响。由图可知,化成温度为20℃时,负极片表面呈现凹凸不平状态,相应的横截面显示整个面内石墨颗粒间较为松散;化成温度提高至25℃时,负极表面相对平整,石墨颗粒横截面较光滑且堆积紧密,这表明20℃化成时,极片表面和内部石墨颗粒/颗粒间结构发生了破坏,这与前述负极表面形貌状态、负极片及卷芯厚度增加的现象一致。

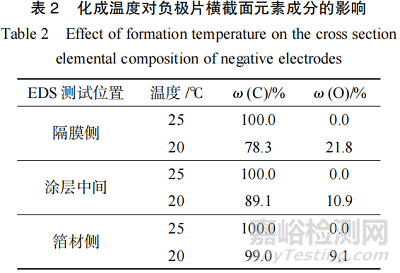

为进一步验证负极石墨材料结构破坏的原因,SEM观察的同时,采用能谱仪(EDS)对25℃和20℃温度化成的负极片横截面的元素成分进行了测定,表2为化成温度对负极片横截面元素成分的影响。

由表可知,化成温度为25℃时,元素成分分析表明,负极片横截面从箔材侧到隔膜侧,主要元素为C,未能检测出其他元素;而化成温度为20℃时,从元素成分可见,主元素为C,同时伴随O元素出现,表明有大量的碳酸酯类溶剂参与了与石墨与锂离子的反应。此外,从负极片隔膜侧至箔材侧,可发现O元素含量逐渐降低,说明负极片表面处(隔膜侧) 发生更多副反应,而负极表面接触较多的电解液与活性锂离子,因此O元素的大量出现,很可能是出现了溶剂共嵌入,同时造成石墨颗粒和颗粒间结构的破坏。

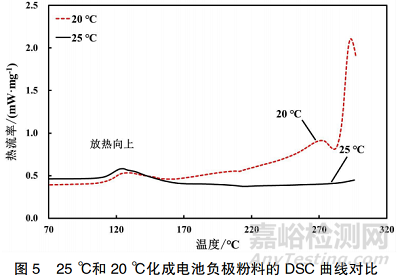

2.4.3 负极DSC分析

DSC中峰一般有4 个:第1个为SEI膜分解峰,温度在100~150℃;第2个在180~220℃,为裸露的嵌锂石墨层间化合物(LixC)导致电解液持续分解反应峰;第3个在260℃附近,为六氟磷酸锂(LiPF6)的分解吸热峰;第4个在300℃左右,为LixC和黏结剂相互作用反应峰。

图5对比了25℃和20℃化成后电池负极粉料的DSC曲线,由图可知,2种极片的粉料均在120~130℃间出现了1个明显的吸热峰,其为石墨SEI膜的分解所致,20℃化成在126℃出现峰,25℃化成在129℃出现峰,且20℃峰强显低于25℃,表明此时SEI成膜有一定差异。此外,25℃化成电池的负极粉料在300℃以内未出现其他明显的吸热放热峰,但20℃化成电池的负极粉料在273℃出现了明显的放热峰,可能是负极石墨颗粒内部存在的共嵌碳酸酯类溶剂在高温下对石墨结构和活性锂离子产生反应所致。

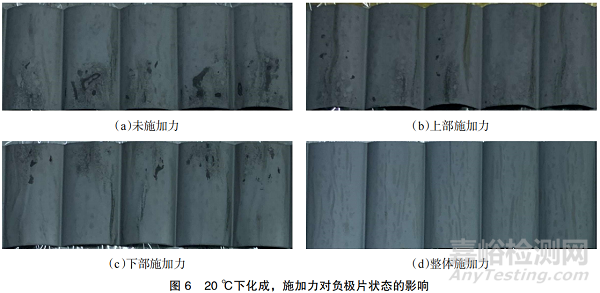

2.4.4 低温20℃化成的改善措施

通过上述总结发现,20℃低温下电池进行化成会引起电极片界面不良,主要受低温引起电解液去溶剂化困难的影响。此外,卷芯电极片与隔膜的层间距增大,溶剂的过电势增大,锂离子与溶剂的结合能力增大,导致锂离子去溶剂化困难,进而也可导致石墨层间的破坏。因此,对卷芯施加一定力后,电极片与隔膜间的贴合更加紧密,理论上负极片的表面状态可得以改善。所以,若在20℃下进行电池化成,同步对卷芯施加一定的力可能会改善负极的成膜效果。因此,设计将方型电池内的卷芯取出,再将卷芯制作成软包装电池,验证相同压力(200N) 下对20℃下电池化成的影响。

“动力电池BMS”公众号了解到图6展示了对软包装电池不同位置施加压力的验证结果。从图6(a)中可见,当未给卷芯施加压力时,负极片表面存在明显的负极斑点破坏区,而通过调整卷芯的施加力位置(上部、下部和整体),由图6(b)~(d)可发现负极表面斑点受破坏区与施加力位置有明显的关联,即受压力的区域负极表面状态良好,通过整体施加压力可以改善负极片的表面状态。而未施加力的区域表面状态呈现斑点破坏状。这也印证了施加一定压力,可改善电极片与隔膜间的界面,降低极化,负极表面成膜得到改善,负极表面状态较好。

3、结论

“动力电池BMS”公众号了解到 通过温度对磷酸铁锂电池化成效果的影响分析,将化成工序的环境温度由25℃降低为20℃会引起如下表现:

1)电解液黏度升高35.2%,电导率降低7.1%。

2)全电池dQ/dv-V曲线中处于2.4V左右的成膜峰位1强度逐渐降低,而 2.78V左右的成膜峰位2呈增强趋势。

3)正极片厚度未受影响,而负极片厚度受到明显影响,局部区域的负极片厚度增加12.9%,导致卷芯厚度增加3.4%。

4)负极片表面及横截面部分区域有明显的颗粒凸起,凹凸不平,颗粒间隙较大,颗粒较为散落,呈现孤岛状,并伴随大量氧元素出现,且从隔膜侧至箔材侧氧元素含量逐渐降低,负极粉料在273℃出现了明显的放热峰。

5)通过对卷芯施加力的方式可有效改善负极片的化成效果,缓解化成温度降低带来的负面影响。由此,本文建议电池生产过程中,要严格控制电池化成工序的温度,并对卷芯施加一定的压力,从而双重改善负极的成膜效果。

文献参考:薛有宝,万柳,张凯博,赵宗良,刘伯峥,马洪运,徐晓明,曾涛.温度对磷酸铁锂电池化成效果的影响[J].能源研究与管理,2022,14(4):104-109