摘要:针对汽车前螺旋弹簧在车辆行驶过程中的断裂问题,对断裂弹簧的外观、断口形貌、断口微区成分、材质、硬度及金相组织等进行了检测,并对断裂原因进行了分析。结果表明:弹簧独特的结构、受力情况和工作环境,当其表面涂层受到破坏后,容易引起腐蚀缺陷,导致弹簧在工作应力下发生应力腐蚀开裂。

关键词:螺旋弹簧;应力腐蚀;断裂;失效分析

1、序言

螺旋弹簧是广泛适用于独立型悬架系统的一种弹性元件类型,在行驶过程中承受高频率往复压缩运动,起着缓冲和减振作用,以提高驾驶过程中舒适性和安全性。螺旋弹簧质量对车辆平稳性、安全性起着至关重要的作用。螺旋弹簧常见的失效模式有脆性断裂、疲劳断裂、腐蚀疲劳、应力腐蚀疲劳、氢脆等[1-4]。

某车型右前螺旋弹簧在行驶约10万km后发生断裂。断裂弹簧采用55SiCr6钢,热处理工艺为淬火+回火,组织要求为回火屈氏体,硬度要求47~56HRC,脱碳层深度不超过直径(φ12.9mm)的1%。

2、试验过程与结果

2.1 断口宏观观察

图1 故障件整体结构

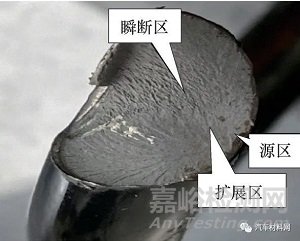

故障件整体结构如图1所示。断裂发生在弹簧端圈0.75圈位置,即底座与弹簧分离处,如图2所示(红色箭头指向位置)。裂纹源位于与弹簧纵向垂直的弹簧侧表面,该位置涂层磨损脱落,表面生锈,疑似受到冲击引起表面涂层脱落,如图3所示。其他位置未见异常损伤。弹簧断口无明显塑性变形,呈脆性断裂特征,如图4所示。

图2 安装

图3 表面锈蚀区域

图4 断口形貌

2.2 断口微观观察

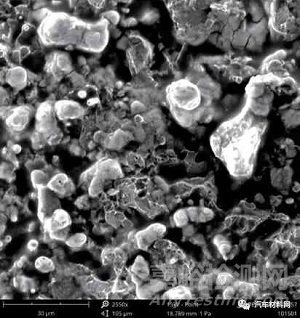

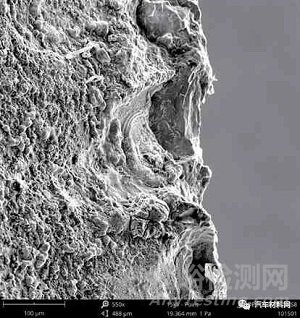

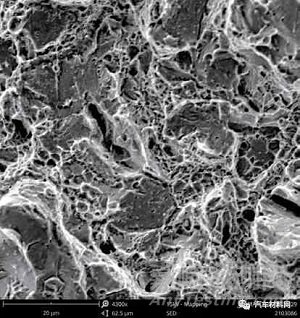

图5 断裂源区龟裂状泥纹花样

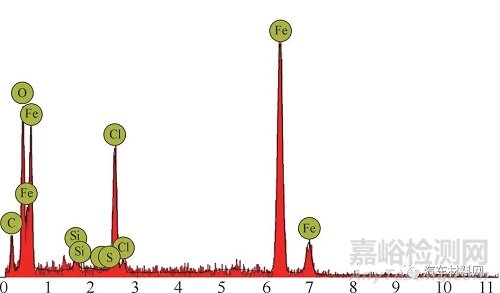

从断口微观可以看出,断裂源区呈龟裂状泥纹花样特征(见图5),存在较多腐蚀产物和腐蚀凹坑(见图6)。扩展区域是大量的小晶面和解理台阶组成的解理形貌(见图7)。对断口源区进行能谱成分分析,结果表明,除基体元素外,裂纹源附近氧含量非常高,还含有一定量的Cl元素(见图8)。

图6 断裂源区腐蚀凹坑

图7 扩展区解理形貌

图8 断口源区能谱分析结果

2.3 材质测试

采用GB/T 4336—2002 《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》进行材质测试,结果满足供应商提供的材料协议。

2.4 硬度检测

在故障弹簧截面取样进行硬度检测,采用GB/T 230.1—2009 《金属材料洛氏硬度测试方法》对试样硬度进行检测,试样硬度为52.5~53.5HRC,满足工艺要求的47~56HRC。

2.5 金相分析

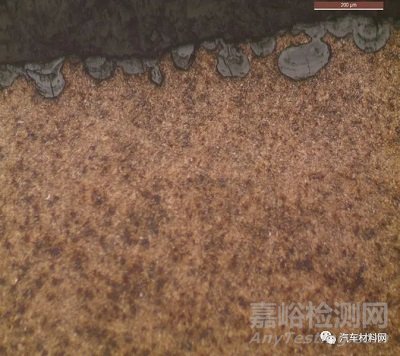

垂直于断口表面,沿裂纹源区横向截取试样进行金相分析,裂纹源一侧表面发现大量腐蚀凹坑(见图9),尺寸较大的宽度约0.145mm、深度约0.102mm。在对侧未见到腐蚀特征。弹簧金相组织为均匀细小的回火屈氏体(见图10),表面无明显脱碳现象,符合技术要求。

图9 表面腐蚀凹坑

图10 回火屈氏体组织

3、分析与讨论

通过对试样的宏观观察和微观分析所揭示的各种形态特征及腐蚀产物能谱分析结果可以看出:断口附近及表面均未见明显塑性变形及机械损伤的痕迹;断口呈解理断裂特征,断口表面有腐蚀凹坑、二次裂纹及腐蚀沟槽,腐蚀凹坑内的腐蚀产物有应力腐蚀的泥纹花样特征;断裂源区附近氧含量很高,且存在一定的腐蚀性介质氯(Cl)。

弹簧通常用刚性材料制成,由于其独特的结构和受力特点,因此各类缺陷、应力及腐蚀影响甚为敏感[3,5]。汽车底盘使用环境较为恶劣,弹簧底座与弹簧分离的位置易储存水汽,当有硬物进入时,弹簧在往复运动过程中涂层逐渐被磨损,钢基体暴露。在腐蚀环境下(撒了融雪剂的冬天、矿山及沿海地区等),钢基体失去涂层的保护,表面形成腐蚀凹坑,裂纹萌生并向心部扩展,最后瞬间断裂。

综上分析,该车辆在行驶过程中,弹簧底座进入了碎石等较硬物质,弹簧断裂处反复与底座碎石挤压,碎石冲击造成弹簧表面涂层被破坏,基体在暴露环境下逐渐腐蚀。在持续的腐蚀和冲击下,腐蚀坑逐渐扩大,应力集中效应明显,裂纹形成并迅速扩展,从而导致弹簧失效断裂。

4、结论与建议

1)弹簧的断裂性质为应力腐蚀开裂。弹簧受机械损伤致使表面涂层剥落,造成腐蚀源。氯离子等腐蚀介质和高频率的工作环境促使拉伸应力逐渐增加,为应力腐蚀开裂提供了条件。

2)建议优化底座结构或对弹簧根部加装防护套,避免涂层因受到异物挤压而提前破坏,引起早期失效。

3)优化涂装工艺,可采用双涂工艺增加涂层厚度和硬度。

参考文献:

[1] 张鹏,孙奇.弹性元件在汽车悬架上的应用[J].汽车世界,2019(23):28.

[2] 侯学勤,吴蒙,罗学良.汽车弹簧断裂分析[J].失效分析与预防,2015(2):127-132.

[3] 孙云秋.弹簧的腐蚀失效模式机理与预防[J].机械工业标准化与质量,2014(S):82-86.

[4] 弓雪原,董红军.扭杆弹簧断裂失效分析[J].金属加工(热加工),2022(3):72-74.

[5] 李文成.机械装备失效分析[M].北京:冶金工业出版社,2008.