球阀的主要作用是通过在阀体内的旋转作业,控制电力系统中部分管道工质的流通和截止。球阀外壁与阀体内壁之间存在时间较长、频次较高的滑动摩擦作用,易使球阀外壁或阀体内壁产生磨损,在运行过程中,流动工质会持续冲刷已经脱落的薄弱区域,导致球阀表面开裂,并引发工质泄漏。

在球阀产品生产过程中,通常会对球阀表面进行硬化表面改性,主要方法有等离子喷涂、激光熔覆、热喷涂、渗碳等,为提高批量化生产的效率,常用渗碳方法进行表面改性。球阀渗碳过程产生的表面缺陷主要有两种形式,一种是黑色块状凸起(黑斑)缺陷,另一种是凹坑缺陷。某火电厂用316L钢球阀渗碳热处理后发现球阀表面局部产生凹坑及黑斑缺陷,严重影响了球阀在旋转过程中的密封效果和表层硬度均匀性,该球阀直径为80mm,材料为316L奥氏体不锈钢。于艳敏、车鹏程等研究人员对该球阀进行一系列理化检验,查明了凹坑及黑斑产生的原因,以期为提高球阀产品的质量提供理论基础。

1、理化检验

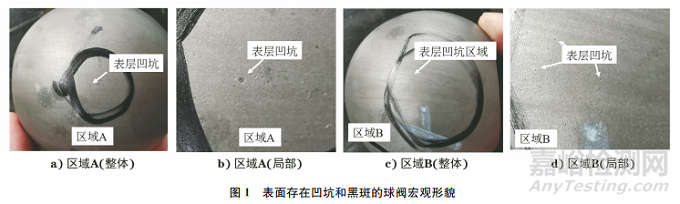

1.1 宏观观察

对表面存在凹坑和黑斑的球阀进行宏观观察,结果如图1所示。由图1可知:球阀表面区域A分布有密集的凹坑和黑斑,个别凹坑直径较大,深度较深,区域B与区域A形貌基本一致;表面凹坑的平均直径约为0.18mm,最大凹坑直径约为0.53mm,凹坑的平均间距约为1.86mm,分布较为密集。

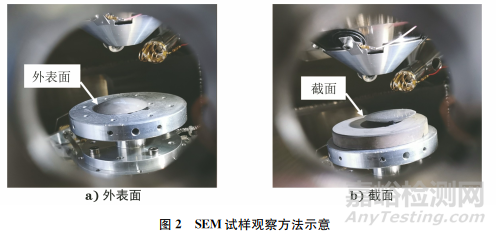

1.2 扫描电镜(SEM)分析

在球阀外表面和截面区域取样,采用线切割的方法将试样加工为片状,然后用SEM进行观察,试样观察方法如图2所示。

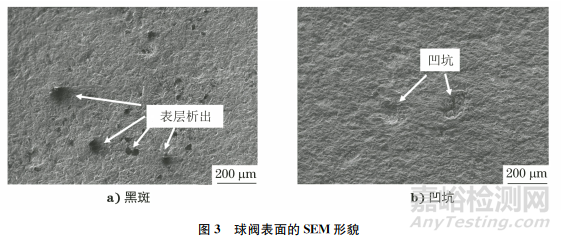

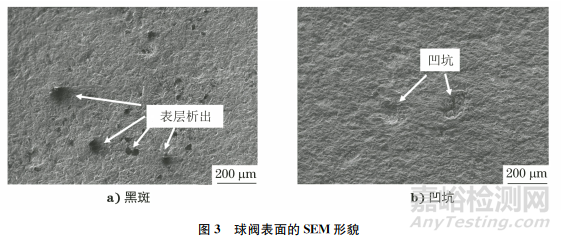

1.2.1 表面

球阀表面的SEM形貌如图3所示,可见球阀表面渗碳不均匀,碳元素偏聚引起球阀表面出现块状析出,进而形成圆形黑斑;黑斑和凹坑的分布都较为均匀、弥散,黑斑的平均直径约为22μm,凹坑的平均直径约为121μm,均属于微观缺陷。

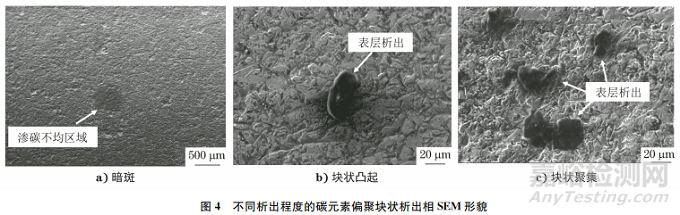

对不同析出程度的碳元素偏聚块状析出相进行SEM观察,结果如图4所示。由图4可知:在析出初期时,块状析出相以暗斑形式分布在球阀表面;随着渗碳时效处理的时间不断延长,该处形成碳元素偏聚,并在表面形成黑色块状凸起,甚至块状聚集形貌,此时黑色块状析出相附近并未产生明显的凹坑形貌或其他析出相。

球阀表面部分析出相并未以块状凸起或聚集的形式继续长大,而是形成球状析出相,其SEM形貌如图5所示。由图5可知:在形核初期,球状析出相尺寸较小,未形成团聚,分布在块状析出相表面;随着渗碳热处理工艺的进行,块状析出相长大、聚集,且其附近球状析出相的尺寸开始增大,数量逐渐增多,并形成团聚效应;随着球状析出相团聚尺寸不断增大,该处基体开始产生凹陷,并伴有基体组织损失,球状析出相和块状析出相发生脱落;最终基体表面形成凹坑,凹坑周边伴有球状析出相的形貌组织。

1.2.2 截面

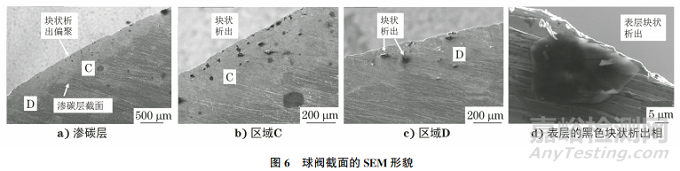

对球阀截面进行SEM分析,结果如图6所示。由图6可知:渗碳层呈锯齿状,为热处理和焊接过程中材料表层的典型形貌,球阀表层距离锯尖的平均厚度为413μm,球阀表层距离齿根的平均厚度为352μm,渗碳层中分布有黑色块状析出相,该相与表层黑色块状析出相的形貌和尺寸基本一致,平均直径为18μm,说明该相为渗碳浓度过高时基体内析出的块状化合物颗粒;将渗碳层分为C和D两个区域,区域C黑色块状析出相分布密集,黑色块状析出相平均间距约为35μm,且多靠近试样表层;区域D黑色块状析出相平均间距为280μm,两个区域析出相尺寸并无明显变化;球阀表层的黑色块状析出相剥离于基体外,在试样磨抛过程中并未发生形变,可推断其为基体内部和表层的硬质颗粒质点。

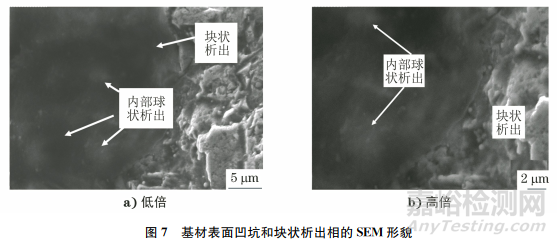

基材表面凹坑和块状析出相的SEM形貌如图7所示,可见黑色块状析出相与球状析出相(M23C6)交替析出,形成共生状态。

1.3 能谱(EDS)分析

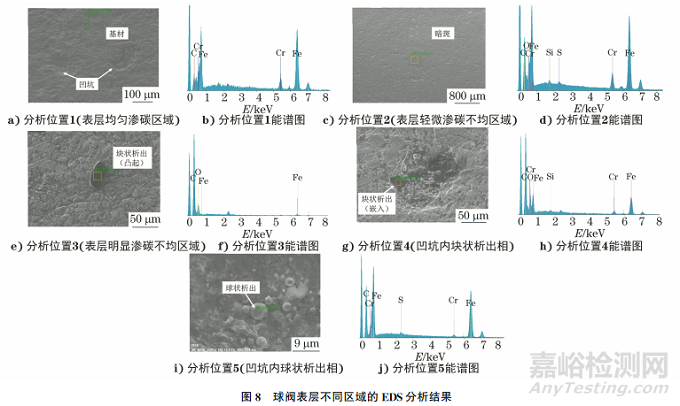

采用EDS分别对球阀表层不同区域进行分析,结果如图8所示。由图8可知:球阀表层均匀渗碳区域无碳元素偏聚导致的黑色形貌;表层轻微渗碳不均区域存在因轻微碳元素偏聚而导致的黑色区域,但该偏聚未形成明显析出相,形貌仍与基体保持一致;表层明显渗碳不均区域存在因碳元素偏聚而导致的黑色块状析出相,且析出相附着于球阀表层,黑色块状析出相几乎不含Cr元素,因此保持为黑色的块状碳化物;表层较严重渗碳不均区域因块状碳化物的交替析出、脱落而形成明显凹坑,凹坑内部区域为渗碳不均的黑色区域,凹坑内形成了大量球状析出相,还有部分尚未脱落的黑色块状析出相;凹坑内部球状析出相附着于凹坑内部黑色块状析出相表面,形成球状团聚,球状析出相和块状析出相为共生析出状态,球状析出相主要含有Fe、C元素,同时含有少量Cr元素。

对O元素及干扰元素Si、S进行计算排除,可得出C、Fe元素含量(质量分数,下同)以及 C、Fe元素含量比随球阀表层不同区域的变化趋势(见图9)。由图9可知,均匀渗碳表面C、Fe元素含量比为18.9%,碳元素作为表面硬质改性的少量添加元素,约占基体成分含量的1/5;黑色块状析出相中C、Fe元素含量比约为1825.3%,高浓度的碳元素形成偏聚效应,集合成硬质质点,约为基体成分的18倍,其他区域的C、Fe元素含量比均介于18.9%~1825.3%。

2、综合分析

由上述理化检验结果可知:含碳析出相更容易在碳元素含量较高的区域附近形 成化合物并析出,球状析出相均位于黑色块状析出相和脱落后凹坑的周围,说明球状析出相更容易在碳元素含量较高的块状析出相周围析出,C、Fe元素含量比直接影响渗碳层的脆性及脱落减薄特性,C、Fe元素含量比越大,该处渗碳层的脆性越大,脱落风险越大。Cr元素在球阀基材表层富集,同时因渗碳气氛而导致球阀表层局部碳元素含量过高,使表层Cr元素与C元素产生化合物,该区域含碳析出相 M23C6和高碳颗粒析出过量,最终形成黑色块状高碳Fe-C析出相和球状Fe-Cr-C析出相。该两种物质均为硬质质点,与基材形成剥离状态,结合不紧密,在球阀旋转摩擦或碰撞过程中均有可能发生脱落,进而产生凹坑。基材表面的凹坑加速了元素偏聚效应,进而加速了碳颗粒的形成和球状相析出。M23C6相和Fe-C相的析出和脱落交替作用,导致凹坑处变深,最终形成大尺寸凹坑形貌,导致球阀表面密封失效。

3、结论

该球阀表面渗碳凹坑和黑斑产生的原因为,渗碳热处理过程中,渗碳气氛浓度过高、渗碳时间过长,导致碳元素发生偏聚,从而造成球阀外表面材料损失,并形成凹坑和黑斑。