1.问题和现状

针对厚壁压力容器的筒体焊缝以及筒体与接管连接的全焊透焊接接头,通常会有以下三种形式:

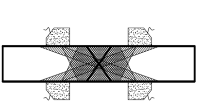

a)对接焊缝(筒体环缝与纵缝)

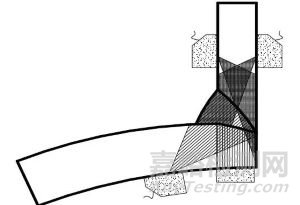

b)安放式角焊缝(接管不通过筒体壁厚)

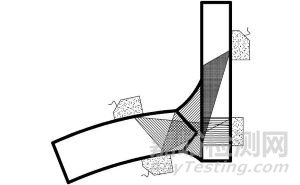

c)插入式角焊缝(接管通过筒体壁厚)

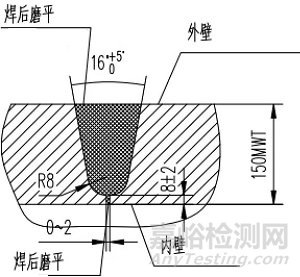

a)对接焊缝

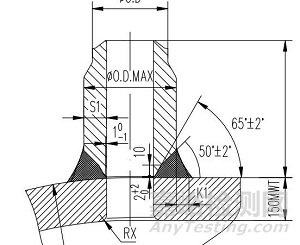

b)安放式角焊缝

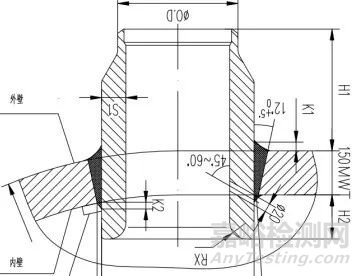

c)插入式角焊缝

对这三种结构的焊缝内部缺陷检测,可以使用超声检测(UT)也可以使用射线检测(RT)。当被检部位厚度较大时,对于厚壁焊缝,RT的检测灵敏度和缺陷检出率下降,且透照时间过长,影响生产周期, 因此一般采用超声检测(UT)检测焊缝质量,但由于传统UT技术无法记录,所以选用相控阵(PAUT),既能满足客户要求,也符合一些国际规范和标准。

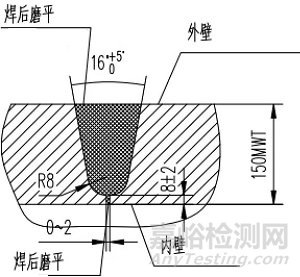

本文章以如下焊缝为例来演示PAUT 在厚壁焊缝的检测应用。

制造规范:ASME规范

材质:SA302 Gr.B

厚度:150mm 4)焊接方法:GTAW+SAW

2.PAUT技术优势

超声相控阵技术的主要特点是压电复合阵列探头中各阵元(晶片)的激励或激活(振幅和延时)均由计算机控制。阵元激活后能产生超声聚焦波束,声束参数如角度、焦距和焦点尺寸等均通过软件调整。扫描声束是聚焦的,能以镜面(定向)反射方式检出不同方位的缺陷。这些缺陷可能随机分布在远离声束轴线的位置上。用普通单晶探头因移动范围和声束角度有限,对方向不利的缺陷或远离声束轴线位置的缺陷,很易漏检。

相控阵技术在 以下方面突显优势 :

检测速度快,检测焊缝用线阵探头线扫描,能提高扫查速度。

检测信噪比高的材料,能使声束聚焦在不同深度 ;

可成像记录:S(扇形)扫描、E(电子)扫描、2D(平面)成像或3D(立体)成像,能对缺陷评定提供丰富、优异的可读信息。

灵活性:相控阵能进行多种扫查,适合于探测多种工件、多种缺陷。

再现性:即使第三方不在现场跟踪,用相控阵只要用相同设置和工艺检测,也能给出再现性比常规UT更强更优的结果。

相控阵产生超声波的物理基础,与常规单晶探头并无区别,但相控阵具有灵活变角、转向、聚焦等常规 UT 无法比拟的独特优势。

3.检测工艺

按照ASME规范第V卷的第4章附录V和VIII进行检测。附录V包含了对相控阵技术的细节要求.即采用线性相控阵的E-扫查(固定角度)和S-扫查编码的线性扫查检验要求,依照规范要求应制定一份扫查计划,扫查计划和书面程序相结合应满足附录V的相控阵线性扫描检测程序要求,相控阵检测设备应使用前进行校验,编码器进行校准。焊缝和母材要求检测的体积应用带有编码器的线性扫查技术扫查。

3.1 制作校验试块

校验试块试块应按照ASME 第V卷第4章的T-434.1的要求制造,除了它的厚度T应在 小于1/4in. (6mm)之内或被检材料厚度的25%,横钻孔的位置和数量应足以确认每个探头的灵敏度,试块除了按第4章要求作为校验试块,扫查器试块也可具有按图T-434.2.1要求的所有规定的参考反射体。

a)槽和横孔的管道校验试块

b)槽和横孔的非管道校验试块

3.2 扫查计划及声束覆盖

扫查计划至少扫查声束能覆盖整个被检体积(包括焊缝和热影响区),指定扫查计划可以使用仿真软件或者在设备上进行,在对任何一个检测对象制定扫查计划前,必须清楚的知道工件材质,壁厚,焊接型式,坡口结构,检测部位,可能出现的缺陷方向和类型,检测效率,工件表面状态等。比如以下是关于汽包的筒体焊缝以及筒体与接管连接的全焊透焊缝的扫查计划示例。

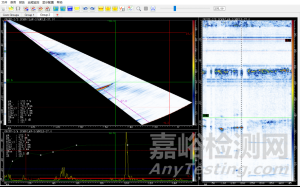

a)对接焊缝的扫查计划

b)安放式焊缝的扫查计划

c)插入式焊缝的扫查计划

遵循ASME规范的要求,不仅要检验焊缝体积,还要检验焊缝两侧热影响区。该区尺寸相关于壁厚和焊接工艺评定过程中热影响区的规定值或实际量值。焊缝体积已完全覆盖,即扫查的重叠要保证覆盖整个焊缝。要检测的焊缝和热影响区体积, 应使用带编码器的线阵探头进行线扫查。每次线扫查应平行于焊缝轴线, 探头一焊缝距离保持不变,声束垂直于焊缝轴线。一般要求遵循如下规定:

用固定导轨或机械方法保持探头与焊缝轴线固定距离。

E 扫描的检测角度和S 扫查的角度范围应适合于被检焊接接头。

扫查速度应使得在线性扫查长度上的数据丢失小于每英寸2帧数据线,且无相邻数据遗漏。

对E 扫描法来说,相邻活动孔径 (即孔径增量变化)之间的重叠应至少为有效孔径高度的50%。

对S 扫描法来说,角度扫查增量变化最大应为1度。或足以确保50%的声束重叠的值。

当需用多道线扫查来覆盖被检焊缝和热影响区母材时, 相邻线扫查之间应至少覆盖E-扫查有效孔径高度或S-扫查声束宽度的10%。

3.3 横向缺陷的检测

对垂直于焊缝轴线的缺陷(如横向裂纹),可不采用探头平行于焊缝轴线的线扫查, 而用斜探头沿焊缝宽度方向进行手工扫查替代。

3.4 仪器设备的校验

3.4.1 幅度控制线性校验

仪器线性。对超声仪器的波幅控制线性,要求按ASME规范第V卷第4章强制性附录Ⅱ,对每个脉冲发生器和接收器电路进行校验。校验方法与常规方法相同。

3.4.2 聚焦法则

这是相控阵操作文件,用于确定激活的探头阵元及其时间延迟法则,由此确定声束聚焦位置。聚焦法则既适用于声波的发射,也适用于声波的接收。检测过程中使用的聚焦法则,也应适用于校验过程。

3.4.3 波束校准

声束校验。检测中用到的所有声束均应校验,以提供检测声程中相应距离和波幅校准的量值。此声束校验应包括对楔块声程变化和楔块衰减效应所作出的补偿修正。

3.4.4 编码器校准

用线阵探头加编码器作E 扫描或S 扫描检测前,应对所用编码器进行校验。校验间隔不超过一个月或在首次使用后。校验时,编码器至少移500mm。显示值偏差应不大于实际移动距离的1%。

3.5 记录

应记录需关注区域的A-扫查数据,且未经处理,不带门限,最小数字化率为5倍检测频率,记录增量最大为

材料厚度小于75mm时最大为1mm。

材料厚度小于等于75mm时最大为2mm。

4.工艺验证

工艺验证按照ASME规范第V卷的第4章强制性附录IX进行,附录IX规定了缺陷定量和分类用规程的评定要求。用于PAUT演示试块焊接接头的几何性质应为产品接头细节的典型结构。演示试块应至少设有三个真实的平面缺陷或三个EDM切槽,其方向平行于焊缝轴线和主要的坡口面,缺陷应位于或邻近试块的坡口面。

(a)一个表面缺陷,位于代表部件的外表面的试块侧面。

(b)一个表面缺陷,位于代表部件的内表面的试块侧面。

(c)一个表面下缺陷(埋藏缺陷)。

如果扫查计划将焊缝分成多个检测区域,则每个区域应至少有下一个缺陷。

此最低要求应成为保证被检焊缝完全覆盖的检测工艺的一部分。相控阵施探前,检测系统先应在设有线槽和横孔等人工缺陷的试块上校验,并用设置裂纹或未熔合等实际平面状自然缺陷的焊接试板进行验证演示。线槽应采用EDM加工,以获得最小宽度。可作成内表面或外表面开口的线槽,也可通过焊接封堵开口槽,作成埋藏型闭口槽。

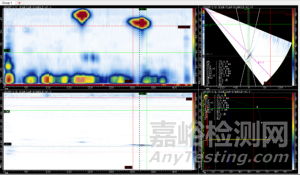

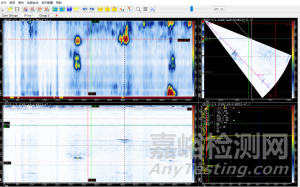

4.1 T=150mm板对接焊缝的演示试块工艺验证

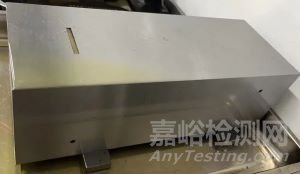

如下是一个T=150mm的演示试块包括了两个上表面EDM切槽缺陷,一个下表面EDM切槽缺陷以及一个内部未熔合缺陷。

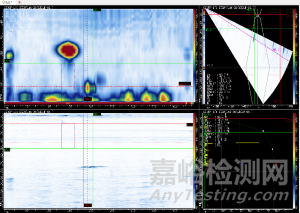

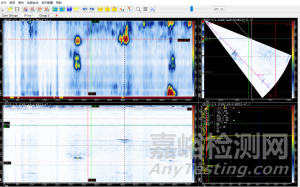

T=150mm板对接焊缝的演示试块检测

1#和2#上表面EDM切槽缺陷

3#内部人工缺陷

4#下表面EDM切槽缺陷

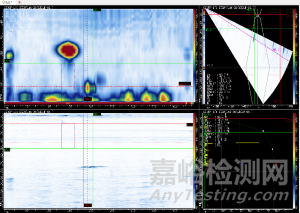

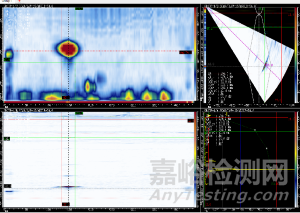

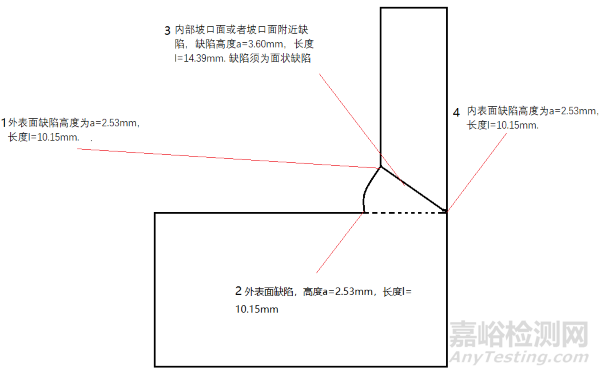

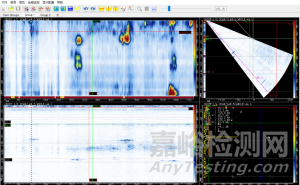

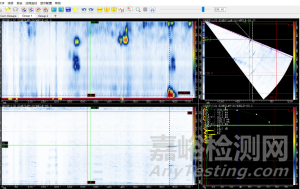

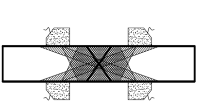

4.2 φ232x46.2mm+T=150mm安放式焊缝的演示试块工艺验证

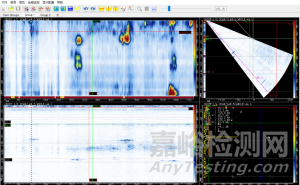

φ232x46.2mm+T=150mm安放式接管焊缝的演示试块检测

人工缺陷位置图示

1#外表面缺陷

2#外表面缺陷

3#内部缺陷

4#内表面缺陷

5.结论

上述两种含缺陷试块的制作和应用是验证超声相控阵(PAUT)技术有效性和可靠性的重要环节。试块中设置了线槽和内部平面人工缺陷.根据在不同试块上进行试验的结果,我们通过对缺陷演示试块的检测得出结论是:

相控阵检测的演示结果满足ASME的相关要求,检测获得良好的结果。可见相控阵技术显然有一定优势,特别是从缺陷显示的角度来观察。传统超声设备是用脉冲回波来展示结果,而相控阵是用非常接近缺陷实际形状的显示图像来展示检测结果,相控阵图像颇似射线照相影像。毋庸置疑相控阵图像显示的效果是该技术的最大亮点。针对承压设备上的厚壁焊缝,几何形状复杂的焊接结构,以及某些难以接近部位的焊接接头,采用PAUT检测是一种很好的解决办法。