您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-07-18 11:59

在荧光渗透检测中,常见的缺陷有裂纹、气孔、夹杂、疏松、折叠、冷隔和分层等,这些缺陷称为真实显示,也称作相关显示。机械加工引起的表面粗糙或者刀痕显示则称为非相关显示,其一般可在打磨、返修后去除。在验收零件时,通常也不将这类显示作为拒收的依据。

针对零件在机加工后,其圆角根部产生的积屑、积屑瘤等导致材料表面缝隙变得紧密,引起非相关荧光显示,易造成缺陷漏检的问题,中国航发西安航空发动机有限公司和长安大学的技术人员从机械加工工艺和荧光渗透检测角度进行分析,找到了解决方法,避免了这类问题的产生。

积屑瘤的产生

某航空零件材料为AMS5613,碳含量最大为0.15%。材料硬度越低,塑性越好,产生积屑瘤的可能性越大。

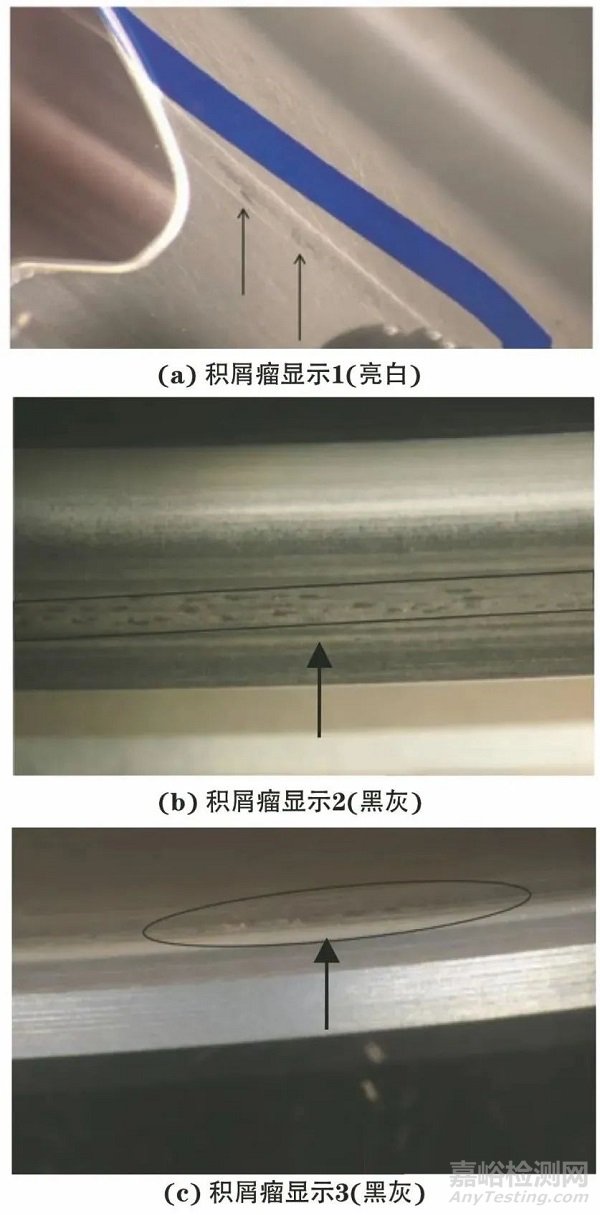

积屑瘤是积屑和碎屑挤压产生的材料粘损,指在已经机加工的表面上的少量沉积过剩金属,一般是由机加工过程中夹入的切屑引起的。其具体为颗粒状,外观显示为深灰、黑色或闪亮的白色(外观颜色与光度有关),如图1所示。

图1 积屑瘤外观显示

加工方法分析和试验结果

加工工艺

该零件的加工工艺流程为:粗车加工→粗铣外型面→去毛刺→精车加工→精铣外型面→去毛刺→机械加工检验→清洗→荧光渗透检测→入库。

笔者对以上工艺流程进行分析,发现积屑瘤易产生于精铣外型面的圆角根部。积屑瘤黏附在已加工表面,形成硬点和毛刺,增大了工件的表面粗糙度。积屑瘤的存在使刀具实际工作的前角增大,可减少切削变形和切削力,使切削变得轻快,有利于粗加工。

从机械加工角度进行分析,精加工过程容易产生积屑瘤,原因是在精铣圆角根部时,切削液不易流入刀尖,不能很好地对刀具进行冷却和润滑,导致刀具的磨损加重。应采用润滑性能很好的切削液对刀具进行充分润滑和冷却;其次,根据相关资料,增大刀具前角可以减少切屑与前刀面的摩擦,特别是在圆角根部切削力和切削热比较集中的情况下,增大刀具的前角,可明显减少积屑瘤的产生。降低或提高切削速度,可以使切削温度低于或高于积屑瘤产生区域的温度,也可控制积屑瘤的产生。

荧光渗透检测结果

机加工后零件的圆角根部产生积屑瘤,导致零件的表面粗糙度大,在荧光渗透检测时积屑瘤呈现微弱的点状或者几乎没有显示。利用擦拭技术,可以使缺陷中的渗透液很快地渗出到零件表面,形成明显的荧光显示。

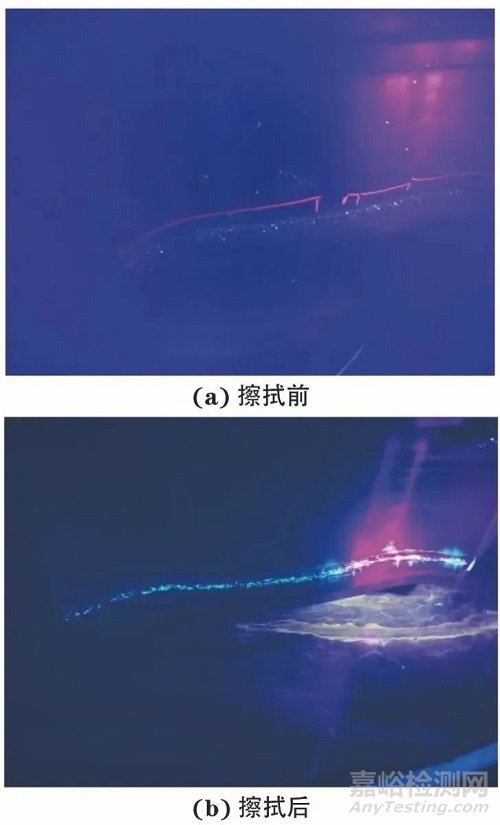

在全部渗透检测过程完成之后,使用蘸有丙酮的软毛刷对零件的缺陷显示部分进行擦拭,一个方向上最多擦拭两次。挥发性溶剂丙酮很容易把缝隙中的渗透液带到零件表面,进而形成显示。利用水洗型3级灵敏度渗透液对零件的圆角根部进行检测,擦拭前后的显示如图2所示。

图2 擦拭前后零件圆角根部的渗透检测显示(水洗型)

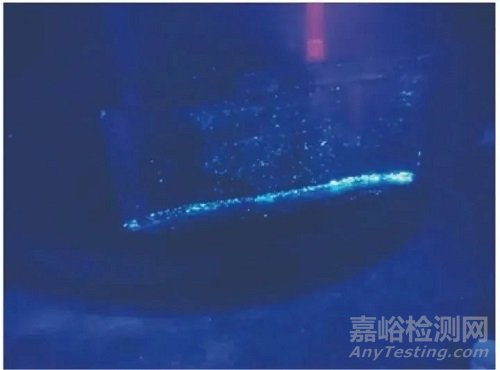

积屑瘤形成后会受到材料的挤压和拖拽,导致荧光渗透液不易进入也不易渗出,不能很好地形成痕迹显示,极易造成漏检。釆用高一级灵敏度的荧光渗透液对零件的圆角根部进行检测,即用后乳化型4级灵敏度荧光渗透液(ID4)代替水洗型3级灵敏度荧光渗透液(IA3),在未使用擦拭技术的情况下,圆角根部出现明显的荧光显示,如图3所示。

图3 零件圆角根部的渗透检测显示(后乳化型)

虽然高灵敏度的渗透液能有效地检测出圆角根部的积屑瘤,但并不意味着在任何情况下都可选择高灵敏度的检测方法。例如对粗糙表面使用高灵敏度的渗透液会使清洗困难,造成背景过深,甚至造成虚假显示,达不到检测的目的,且检测费用也高。因此,检测人员需综合考虑灵敏度需求与检测成本来确定合适的检测技术。

检测分析

检测流程

采用水洗型3级(IA3)荧光渗透液对圆角根部进行荧光渗透检测,并对出现积屑瘤的零件进行反复检测验证。检测流程如下:

(1)预清洗

用水基清洗剂(型号为ARDROX 6333A,浓度为5%~10%)喷洗零件120秒;然后用自来水冲洗90秒;再用压缩空气吹去表面积水后,将零件放入110℃的烘箱内,干燥30分钟。

(2)渗透

将干燥后的零件冷却至10~52℃,然后浸入SHERWIN HM-604型(水洗型3级)荧光渗透液中15分钟,再滴落15分钟。

(3)水洗

采用水喷枪冲洗零件,水温为10~38℃,水压不大于0.27MPa。

(4)手工清洗

采用与步骤3相同的参数,在紫外灯下去除零件表面多余的荧光渗透液。

(5)干燥

采用压力不大于0.17MPa的压缩空气吹去零件表面的多余水分,然后将零件放入热循环空气的烘干箱中进行干燥,烘干温度为62℃,干燥时间为15分钟。

(6)显像

在喷粉柜里通过爆粉的方式施加显像粉,显像停留时间为15分钟,停留时间结束后,吹去表面多余的显像粉,压力小于0.034MPa。

(7)检测

在暗室黑光下进行检测,零件表面的黑光照度不小于1200μW/cm2,采用擦拭技术对显示区域进行擦拭。

检测分析

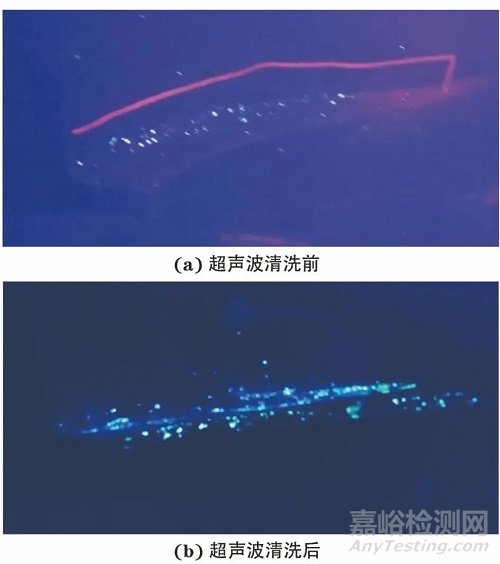

溶剂喷淋清洗适用于表面平整的工件,但对孔、凹槽等清洗效果不理想。因此,试验采用超声波浸洗试件,利用超声波的空化作用在工件周围形成巨大的冲击,使工件表面及缝隙中的污垢迅速剥落,达到清洗工件表面的目的。对经超声波浸洗后的零件进行渗透检测,其积屑瘤显示更明显,如图4所示。

图4 超声波清洗前后积屑瘤的荧光显示

荧光渗透检测前的预处理对检测结果至关重要。超声波应用的有效性和安全性受许多因素影响,应对这些因素进行评估和控制。超声系统的设计应满足零件的具体要求,超声发生器的频率,零件的夹具,零件的材料、形状、尺寸、数量及清洗剂的温度、浓度等都会对清洗效果产生影响。

超声波清洗系统的参数如下:槽液为ARDROX 6333A型水基清洗剂,浓度5%~10%,温度(50±5)℃,时间5~10分钟,超声波频率28kHz。

对零件进行超声清洗时,检测人员应控制超声的空化和共振,确保零件清洗充分而不被损坏。影响空化效果的因素如下:

1低频超声波的空化效应更强,能量更大,清洗效果更好,但对零件损伤也更大;高频超声波的空化效应较弱,清洗效果较差,但对零件的损伤较小。超声波清洗零件的最低频率为19kHz。

2试验应设定并控制最高和最低的操作温度,因为随温度的升高空化性降低,所以超声清洗效果不明显。超声清洗温度应低于77℃。

3零件应悬浮在清洗槽中,避免与槽体或换能器表面发生金属对金属的接触,以减少零件共振受损的风险。

4应制定最低和最高的清洗剂浓度,清洗剂浓度增大会导致空化现象降低。

5应控制槽内同一时间清洗的零件形状、尺寸和数量,槽内一次清洗的零件数量越多,空化效应越弱,且应尽量减少零件间的相互接触。

6清洗材料较软的零件时,由于铝箔容易受到空蚀破坏,可以先在溶液中悬挂铝箔来评估超声能量的损坏性和均匀性。

经过试验笔者建议:当暗区环境白光强度小于20lx时,零件表面最低黑光灯照度为50μW/cm2;当暗区环境白光在20~100lx时,零件表面最低黑光灯照度为100μW/cm2,且每月采用高一级灵敏度的渗透液对零件进行复查。

结语

结合零件荧光渗透检测的结果,通过更改加工刀具和加工参数,采用润滑性能好的切削液,避免了精加工中积屑瘤的产生。优化了渗透检测预处理清洗方式及手工补洗时零件表面的黑光照度参数,同时规定了定期进行现场监控,更好地控制了零件的品质,对零件后续工序的正常进行有重要意义。

来源:无损检测NDT