您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-14 22:12

环氧树脂因其优异的耐腐蚀性、耐化学介质及基材附着力等特性广泛应用于双组分环氧防腐涂料中。目前,随着“油改水”“漆改粉”等多项环保政策的出台以及人们环保意识的提高,环氧涂料产业将以水性化发展作为主要方向之一。而固化剂作为环氧涂料体系中不可或缺的重要成分,其水性化设计与改性结果对涂膜的最终性能具有重要影响。

目前,市场上大多采用改性脂肪胺合成水性环氧固化剂,其低毒、耐潮湿性和稳定性较强,但有机酸等中和剂容易与金属表面发生闪锈,且对pH较敏感;并且通过化学方法将亲水性链段引入到固化剂分子中,其较多的聚醚链段降低了涂膜的强度和耐水性。另外,适用期短是水性环氧体系的主要缺陷。而聚酰胺类固化剂具有高柔韧性、适用期长、耐水性好等优势恰好能够解决上述问题,但其存在与树脂相容性差等问题。

本文采用生物基戊二胺和二聚酸为主要原料合成聚酰胺预聚物,并在多胺-环氧加成物合成过程中引入聚醚链段和环氧结构,最后通过邻甲苯缩水甘油醚(CGE)进行封端制备了一种新型非离子型水性环氧固化剂。实验同时考察了固化剂的合成工艺参数及涂膜的各项性能。

1 实验部分

1.1实验原料

二聚酸(YD-29):工业级,江西省宜春远大化工有限公司;生物基戊二胺(GC):≥99%,工业级,南京凯诺生物科技有限公司;聚乙二醇二缩水甘油醚(PEGGE,相对分子质量400)、邻甲苯基缩水甘油醚(CGE):工业级,安徽新远化工有限公司;双酚A型环氧树脂(E-51):工业级,无锡树脂厂;丙二醇甲醚(PM):工业级,广州东业化工;水性环氧树脂乳液:自制;水性环氧固化剂样品:市售;消泡剂(BYK024)、流平剂(BYK331):工业级,毕克化学公司;增稠剂(RHEOLATE299)、防闪锈剂(FA179):工业级,海名斯德谦;分散剂(AFCONA-4560):工业级,埃夫科纳;磷钼酸锌(ZPM):工业级,广西新晶科技有限公司;沉淀硫酸钡:工业级,南风集团;高岭土(5S):工业级,山西琚丰;炭黑:工业级,德固赛公司;超细滑石粉:工业级,桂林龙胜日升超细滑石粉有限公司;钛白粉(Ti-PureR-902):工业级,科慕钛白科技。

1.2水性环氧固化剂的制备

1.2.1水性环氧固化剂合成原理

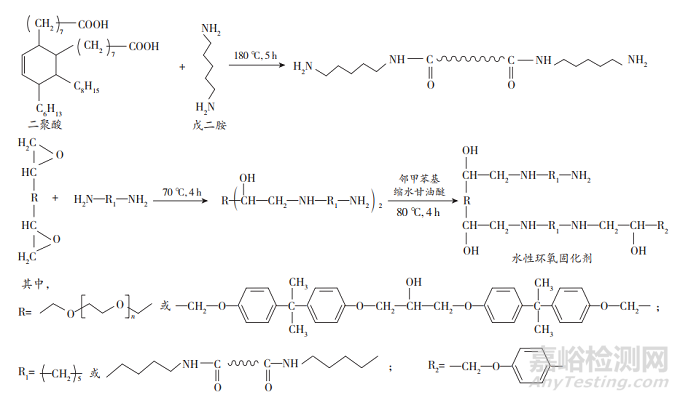

水性环氧固化剂合成原理如图1所示。

图1 水性环氧固化剂的合成原理

以二聚酸(YD-29)和戊二胺为原料采用熔融缩聚法制备二聚酸型聚酰胺,再将聚酰胺预聚物和戊二胺与低相对分子质量环氧树脂(E-51)和聚乙二醇二缩水甘油醚(PEGGE)进行扩链反应,最后采用邻甲苯基缩水甘油醚(CGE)对部分伯胺进行封端,合成一种非离子型水性环氧固化剂。

1.2.2制备过程

水性环氧固化剂分两步合成,具体操作如下:

(1)制备聚酰胺预聚物A。将二聚酸(YD-29)加入到装有回流器的四口烧瓶中,通入氮气,加热至100℃左右,开动搅拌。然后缓慢滴加戊二胺,待反应升至预期的温度后,保持此刻温度不变,反应一段时间后安装减压装置进行真空脱水,冷却,最后倒入容器中密封保存备用。

(2)制备非离子型水性环氧固化剂。在反应器中加入一定比例的聚酰胺预聚物A、戊二胺和PM,升温至60℃左右。在此温度下开始滴加预先混合好的含有PEGGE、E-51和溶剂PM的混合物,滴加完成后保温反应一定时间,得到中间产物B。然后继续滴加CGE,滴加结束后再保温反应一段时间。最后缓慢加入去离子水,冷却至室温出料,制得混合非离子型水性环氧固化剂C,以上操作均在搅拌下进行。

1.3双组分水性环氧涂料的制备

根据表1的配方将制备的固化剂与各种助剂、颜填料和去离子水高速搅拌均匀,然后倒入实验室小型砂磨机中,加入适量锆珠,研磨分散至刮板细度<30μm后静置消泡,最后过滤出料作为双组分水性环氧涂料的A组分。将A组分与B组分按配比混合均匀后,用喷枪喷板,室温固化成膜,作为对比,用市售环氧固化剂配漆制板。干膜厚度均控制在40~50μm。

表1 双组分水性环氧涂料配方

1.4分析与测试

酸值:按照GB/T6743—2008,采用氢氧化钾-乙醇溶液进行滴定。

胺值:按照DL/T5193—2004,采用高氯酸-冰醋酸法进行测定。

结构特征:采用Burker公司的VECTOR-22型傅立叶变换红外光谱仪进行表征,KBr压片法进行测试。

黏度:按照GB/T22314—2008,采用上海平轩科学仪器有限公司的NDJ-1型旋转黏度计进行测定(25℃)。

转化率:按照GB/T1677—2008,在常温下盐酸-丙酮溶液反应中测定产物环氧值,计算环氧转化率。水溶性:在样品中加入适量去离子水(样品与去离子水质量比为1∶1),混合均匀后,密封静置1~2d,观察样品加水前后的差异性。

稳定性:将50g样品装入PET塑料瓶中,密封放入(50±2)℃的恒温烘箱中,定期观察样品外观并判断与测试前有无差异。

固化剂的活化期:采用BYK公司的微型三角度光泽仪,按照GB/T1743—1979测定配漆喷板后涂膜光泽达到初始光泽的70%时所放置的时间。

涂料的适用期:按照GB/T31416—2015进行测试。

按GB/T1731—1993测试涂膜柔韧性;按GB/T1728—1979测试涂膜干燥时间;按GB/T9286—1998测试涂膜附着力;按GB/T6739—2006测试涂膜铅笔硬度;按GB/T1732—1993测试涂膜耐冲击性;按GB/T1733—1993测试涂膜耐水性;按GB/T9274—1988测试涂膜耐酸碱性;按GB/T1771—2007测试涂膜耐盐雾性。

2 结果与讨论

2.1制备工艺对聚酰胺预聚物性能的影响

2.1.1反应温度

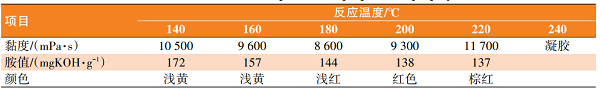

反应温度会影响酰胺化缩合的反应程度,从而直接影响最终产物的黏度和产品性能。本实验在n(—NH2)∶n(—COOH)=2.2∶1,反应5h条件下,探讨了反应温度对产物胺值和黏度的影响,结果如表2所示。

由表2可知,随着反应温度的升高,黏度呈现先降低后升高的趋势,而胺值最终趋于稳定。当温度较低时,反应物相对分子质量较低,反应不完全;当温度较高时,反应程度剧烈,相对分子质量升高,可能会出现凝胶和颜色较深的现象,不利于实际生产。综合考虑,本研究反应温度选择180~200℃。

表2 反应温度对预聚物性能的影响

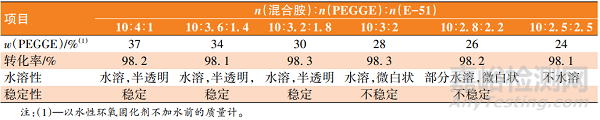

2.1.2反应时间

反应时间能够直接反映酰胺化反应的程度。实验在n(—NH2)∶n(—COOH)=2.2∶1,温度180℃条件下,考察了反应时间对产物胺值和酸值的影响,结果如表3所示。

表3 反应时间对预聚物性能的影响

由表3可知,随着反应时间的增加,产物的胺值和酸值逐渐降低。当反应时间较短时,胺值较高的原因可能是树脂的聚合度较低,未反应的氨基含量较多;当反应时间>4h后,胺值和酸值基本稳定,这表明缩合反应程度完全,树脂的聚合度变化较少。综合考虑,本研究最佳反应时间为4~5h。

2.1.3配料比

在其他条件保持不变的前提下(180℃、5h),探讨了n(—NH2)∶n(—COOH)对产物胺值与黏度的影响,结果如表4所示。

表4 配料比对预聚物性能的影响

由表4可知,随着n(—NH2)∶n(—COOH)的增加,黏度逐渐下降,胺值升高。这是由于随着胺比例的增加,反应生成了较多的低聚体,使树脂的整体相对分子质量降低。综合考虑:当n(—NH2)∶n(—COOH)=2.2∶1时,与理论规整的聚酰胺分子的胺值(152mgKOH·g)很接近,且性能优良。

2.2制备工艺对固化剂性能的影响

2.2.1聚酰胺预聚物和戊二胺的物质的量比

根据文献调研发现,在聚乙二醇二缩水甘油醚提供亲水链段的体系中,当聚乙二醇二缩水甘油醚用量达到25%以上,所制备的固化剂具有良好的水溶性。因此在前期探索实验中,保持亲水链段为25%不变的基础上,聚酰胺预聚物和戊二胺物质的量比对制备的固化剂性能的影响如表5所示。

表5 预聚物和戊二胺物质的量比对固化剂性能的影响

由表5可知,随着预聚物比例的提高,产物逐渐凝胶,无法得到目标产物。这是由于合成的聚酰胺相对分子质量较高,较少的亲水链段量不足以使树脂稳定地分散于水溶液中。而较多低相对分子质量的戊二胺存在时,其较短的聚合物链段能够起到“表面活性剂”的作用,从而帮助树脂稳定分散。因此反应最终确定聚酰胺预聚物和戊二胺物质的量比为1∶4。

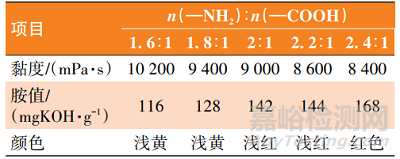

2.2.2PEGGE、E-51和混合胺的物质的量比

根据文献得知只引入亲水链段的固化剂与环氧树脂的相容性不好,容易发生相分离现象,导致涂膜出现浮油和凹坑等漆病,且固化不充分造成涂膜的耐化学性能和耐潮湿性较差。因此实验在伯胺基与环氧基物质的量比为2∶1的前提下,引入E-51环氧树脂进行扩链,一方面调节产物的亲水亲油值;另一方面增强产物与环氧树脂的相容性。实验的扩链反应温度为70℃,反应时间为4h,考察了PEGGE、E-51和混合胺的物质的量比对固化剂性能的影响,结果见表6。

表6 PEGGE、E-51和混合胺的物质的量比对固化剂性能的影响

由表6可知,当PEGGE的含量控制在30%左右时,可得到稳定性较好的非离子水性环氧固化剂。其中聚醚链段用量较高是由于“疏水”链段的引入和基础胺相对分子质量较大。另外,在伯胺基与环氧基物质的量比为2∶1的基础上,环氧转化率均达到98%以上,表明此设计路线能够实现,不会产生过多的游离胺。综上所述,实验确定扩链反应时,n(聚酰胺)∶n(戊二胺)∶n(PEGGE-400)∶n(E-51)=2∶8∶3.2∶1.8为宜。

2.2.3封端剂CGE

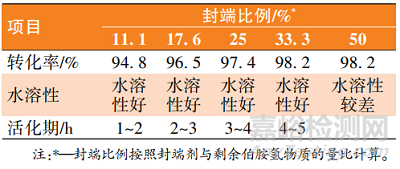

选用邻甲苯基缩水甘油醚(CGE)作为封端剂,封端后可为固化剂引入苯环刚性基团,避免较多柔性的脂肪链段以及聚醚链段造成涂膜偏软、耐水性和耐溶剂性下降等问题。同时可降低多胺类固化剂的活性,延长适用期。实验考察了封端比例的改变对固化剂性能的影响,结果见表7。

表7 封端比例对环氧固化剂性能影响

由表7可知,封端比例较低时,固化剂中存在的活泼氢数量较多,导致生成的环氧固化剂活化期较短,不利于施工;另外与环氧乳液固化反应交联密度过高,导致涂膜出现橘皮等漆病。封端比例过高时,增加了固化剂的使用量且影响最终水溶性。因此最终选定封端比例为33.3%。

2.2.4扩链和封端反应温度

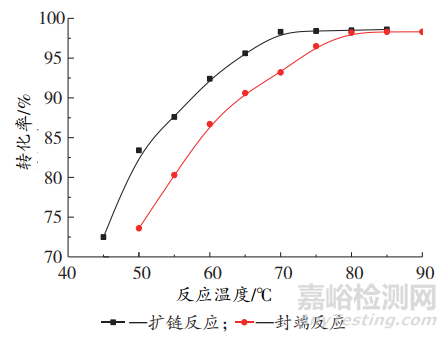

在n(聚酰胺)∶n(戊二胺)∶n(PEGGE)∶n(E-51)∶n(CGE)=2∶8∶3.2∶1.8∶5,反应时间为4h的条件下,分别考察扩链和封端反应温度对转化率的影响,结果如图2所示。

图2 反应温度对转化率的影响

一般而言,脂肪族胺类与环氧基团能够在常温下发生交联反应,而芳香族胺类活性较小,与环氧基团反应速度较慢,室温下仅仅反应30%左右。由图2可知,随着反应温度的升高,转化率逐渐稳定到一定数值。当温度达到70℃时,第一步扩链反应已达到“饱和”状态。同样地,当封端温度为80℃时,转化率已到达98%以上,且继续升高温度可能导致副反应的发生。因此,确定第一步扩链的反应温度为70℃,第二步封端的反应温度为80℃。

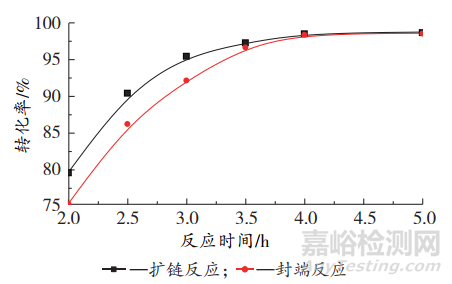

2.2.5扩链和封端反应时间

在n(聚酰胺)∶n(戊二胺)∶n(PEGGE)∶n(E-51)∶n(CGE)=2∶8∶3.2∶1.8∶5,扩链反应温度为70℃、封端反应温度为80℃时,分别考察扩链和封端反应时间对转化率的影响,结果如图3所示。

图3 反应时间对转化率的影响

由图3可知,随着反应时间的增加,转化率不断提升。当扩链和封端反应时间达到4h以后,转化率基本稳定不变,表明反应已基本完全。因此,最佳反应时间确定为4h。

2.3环氧固化剂的性能分析

2.3.1红外光谱分析

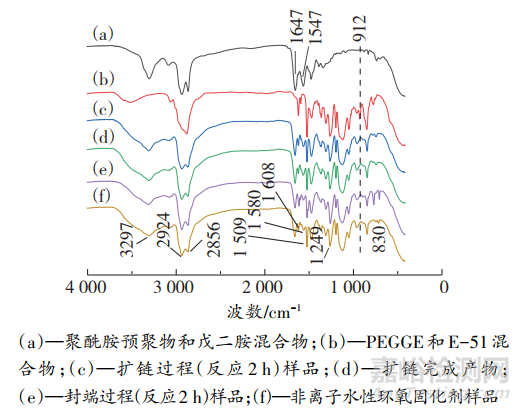

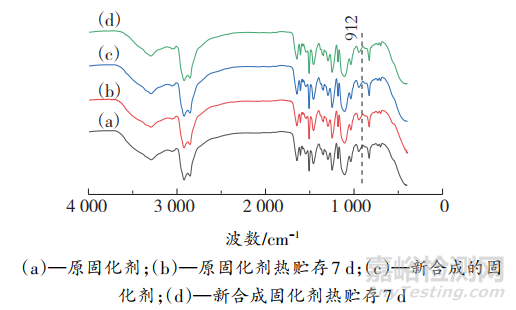

合成的非离子型水性环氧固化剂及其原料和中间产物的红外光谱如图4所示。

图4 非离子型水性环氧固化剂及其原料和中间产物红外光谱

从图4(a)可知,3059cm-1、2924cm-1和2856cm-1处是亚甲基的吸收峰;1647cm-1、1547cm-1处分别为酰胺的C=O和N—H的吸收峰,表明聚酰胺预聚物已成功合成。图4(b)中912cm-1处为环氧基的特征吸收峰,而在图4(c)中有明显减弱的趋势,说明部分环氧基发生了开环反应,直到图4(d)中环氧峰消失,表明扩链反应结束。由图4(f)可知,反应物在3297cm-1处为伯胺和仲胺的伸缩振动吸收峰;1509cm-1、830cm-1处为双酚A结构中的苯环对位取代吸收峰;1249cm-1处为芳香族醚氧键伸缩振动峰;1107cm-1处出现较强的醚键特征吸收峰,说明原料中的环氧树脂结构及PEGGE中的聚醚链段已引入到产物结构分子中。另外,1608cm-1、1580cm-1和1460cm-1处为苯环骨架振动吸收峰,说明邻甲苯基缩水甘油醚已开环接枝到产物中。在912cm-1处环氧基的吸收峰消失,说明原料中的环氧基和单环氧封端剂中的环氧基团均完全发生了开环反应。

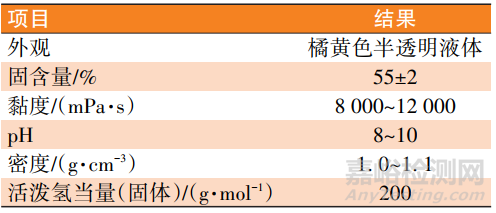

另外,实验分别对比了重复制备以及在(50±2)℃的恒温烘箱中热贮存7d之后固化剂的红外谱图,如图5所示。

图5 固化剂红外光谱

由图5可知,新合成的固化剂与原固化剂的红外特征峰基本一致,且未发现其他杂峰,表明此合成路线具有可复制性;另外,热贮存7d之后的红外特征峰没有出现多余的杂峰,且峰强度基本一致,表明固化剂具有较高的稳定性,其合成的复合成分不存在相互自聚现象。

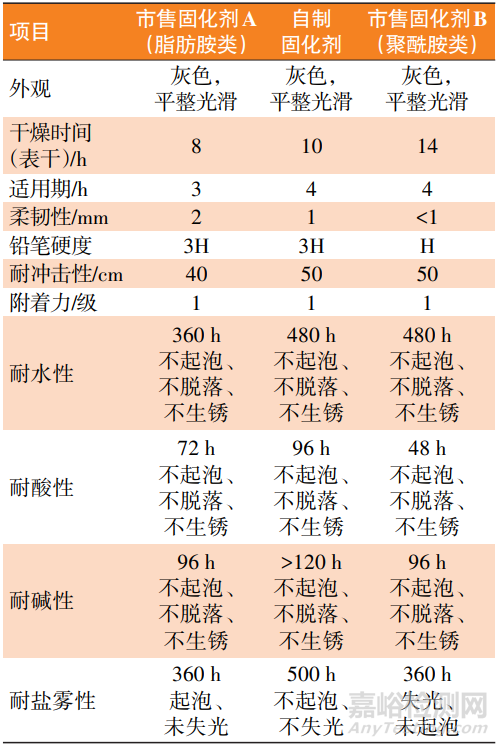

2.3.2物理性能分析

合成的非离子型水性环氧固化剂的物理性能如图8所示。

表8 固化剂的物理性能

2.4双组分水性环氧涂料的性能

用自制水性环氧树脂乳液分别与自制固化剂、市售固化剂成膜,涂膜的性能见表9。

表9 不同固化剂对涂膜性能的影响

由表9可知,自制固化剂与自制环氧乳液制备的的双组分水性环氧涂料,其涂膜性能在柔韧性、铅笔硬度、耐水性、耐酸碱介质以及耐盐雾等方面都达到或者超过单一类型的固化剂产品。耐冲击性的提高主要是由于固化剂的分子链中含有较长的柔性脂肪烃碳链和极性酰胺基团,能够隔离环氧树脂分子内的刚性苯环;E-51分子参与扩链反应能够改善聚乙二醇缩水甘油醚中聚醚链段含量过多带来耐水性较差以及与环氧树脂相容性差等弊端;邻甲苯基缩水甘油醚(CGE)中的苯环结构提高了涂膜的硬度。通过对比发现:采用自制固化剂制备的涂膜的耐酸碱性良好、耐中性盐雾超过500h,说明该环氧树脂固化物具有优良的防腐性能。

3 结语

采用自制聚酰胺、生物基戊二胺、聚乙二醇二缩水甘油醚(PEGGE)、环氧树脂(E-51)、邻甲苯基缩水甘油醚(CGE)为原料,采用扩链的方法,确定n(聚酰胺)∶n(戊二胺)∶n(PEGGE)∶n(E-51)=2∶8∶3.2∶1.8、反应温度70℃、反应时间4h的条件下进行扩链反应;选择CGE作为水性环氧固化剂的封端剂,封端比例为33.3%、反应温度80℃、反应时间4h,成功制备了一种新型的非离子水性低温环氧固化剂。该固化剂为橘黄色半透明液体、黏度适中、适用期长、稳定性好。

使用自制的水性环氧固化剂与自制环氧乳液室温固化成膜,涂膜具有良好的柔韧性、附着力、铅笔硬度等物理性能以及耐水性、耐酸碱、耐盐雾等化学稳定性,可应用于水性环氧地坪、汽车零部件、工程机械等工业防腐领域。

来源:《涂料工业》第1期