您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-14 15:18

在625℃下对P92钢进行了蠕变-疲劳试验,分析了应变幅(0.4%~1.4%)和保载时间(30~300s)对P92钢循环变形行为的影响,探讨了蠕变-疲劳交互作用下的微观机制,并与低周疲劳试验进行了对比。结果表明:蠕变-疲劳交互作用引起P92钢从非Masing特性向Masing特性转变,且保载时间内的应力松弛导致蠕变-疲劳载荷下的循环软化加速;疲劳过程中P92钢微观结构发生非均匀变化,位错密度降低,最终形成长条状亚晶结构,而蠕变-疲劳过程中P92钢的微观结构变化和位错密度降低程度更加均匀、显著,最终形成等轴状亚晶或位错胞结构,并伴有沉淀物粗化现象。

1 试样制备与试验方法

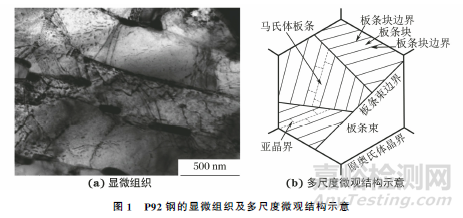

试验材料为上海锅炉厂提供的P92钢管,化学成分符合ASTMA335/A335M要求。试验钢经1065℃正火1.25h空冷,777℃回火2.5h空冷处理。试验钢的显微组织如图1(a)所示,为典型的回火马氏体组织,并且形成了一种多尺度微观结构,如图1(b)所示,按尺寸大小依次包括残余奥氏体晶粒、马氏体板条束、马氏体板条块和马氏体板条等结构。

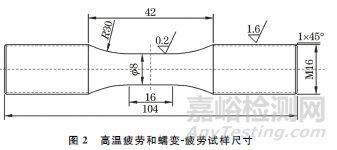

在试验钢上截取如图2所示的实心圆棒状高温疲劳和蠕变-疲劳试样,平行段直径为8mm,长度为16mm,表面粗糙度约为0.2μm。

按照ASTM E 2714-09,采用电液伺服万能疲劳试验机进行高温疲劳和高温蠕变-疲劳试验,采用标距为12.5mm的石英棒接触式高温应变引伸计进行应变测试。试验采用电阻炉加热,并在试样平行段两端固定两根热电偶以保证试样应变测量部位的温度波动小于±3℃,试验温度设定为P92钢的典型服役温度,625℃。

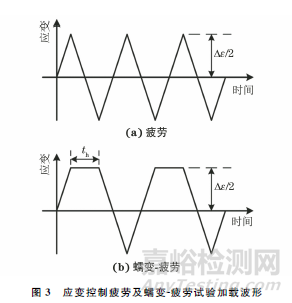

如图3所示:高温疲劳试验采用的加载波形为三角波;高温蠕变-疲劳试验采用的加载波形为梯形波,并且在拉伸峰值应变处保载th时间。试验时的应变速率为2×10-3s-1,应变比为-1,应变幅Δε为0.4%~1.4%,蠕变-疲劳试验的保载时间为30,120,300s。定义最大应力相比于参考应力点(第100周次下的最大应力)下降25%时对应的循环周次为疲劳寿命Nf。为了进一步研究蠕变-疲劳交互作用的微观机理,在应变幅为0.6%、保载时间为120s条件下,分别在10%和50%疲劳寿命时中断疲劳和蠕变-疲劳试验,取样观察。

采用线切割法在疲劳和蠕变-疲劳试样标距段截取尺寸为ϕ3mm×0.5mm的薄片试样,截取方向垂直于加载方向,用砂纸将薄片试样打磨至厚度为100μm,在-20℃下将试样放入体积分数10%高氯酸+90%酒精配成的电解液中进行电解双喷薄,并进行适当的离子减薄处理。采用透射电子显微镜(TEM)观察微观形貌。

2 试验结果与讨论

2.1 循环变形行为

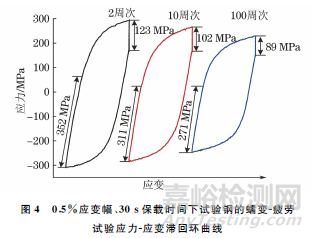

由图4可以看出:在给定应变幅(0.5%)和保载时间(30s)下,滞回环的峰值应力绝对值随着循环周次的增加而降低;在压缩方向的卸载阶段,弹性段的应力随着循环周次的增加而降低,从第2周次的352MPa降低至第100周次的271MPa,表现为循环软化;试验钢在保载时间内发生应力松弛现象,产生蠕变变形,且随着循环周次的增加,保载时间内的松弛应力逐渐降低,从第2周次的123MPa降低至第100周次的89MPa。在蠕变-疲劳载荷下,试验钢的循环软化与应力松弛发生了交互作用。

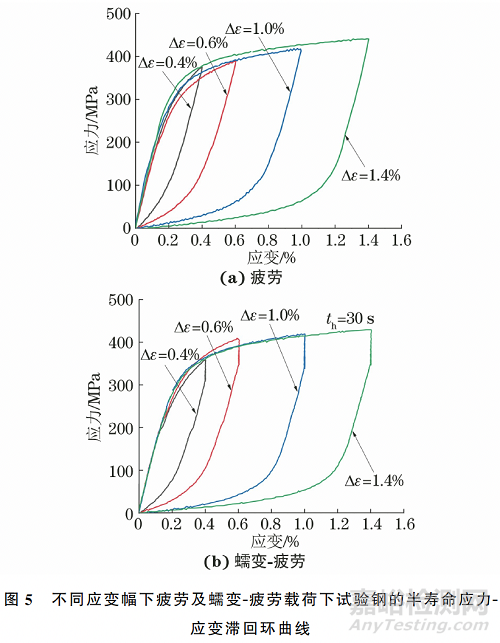

将不同应变幅下的稳定滞回环曲线通过坐标平移,使其压缩顶点(最大压缩应力)与坐标原点重合,得到如图5所示的P92钢在疲劳及蠕变-疲劳载荷下的半寿命滞回环曲线。由图5可以看出,P92钢在疲劳载荷下表现出非Masing特性,而在蠕变-疲劳载荷下表现出Masing特性,蠕变损伤使得试验钢由非Masing特性转变为Masing特性。从微观角度来说,Masing特性是材料的稳定微观结构和位错亚结构抵抗疲劳损伤的一种表现。PLUMTREE等研究发现,堆垛层错能低的材料更易表现出Masing特性,而堆垛层错能高的金属材料由于循环变形由基体控制,更易表现出非Masing特性。P92钢的显微组织为分层马氏体板条组织,具有很高的堆垛层错能,因此在纯疲劳载荷下表现出非Masing特性;而在蠕变-疲劳过程中,蠕变-疲劳的交互作用加速了材料微观结构的变化,降低了堆垛层错能,因此P92钢表现出Masing特性。

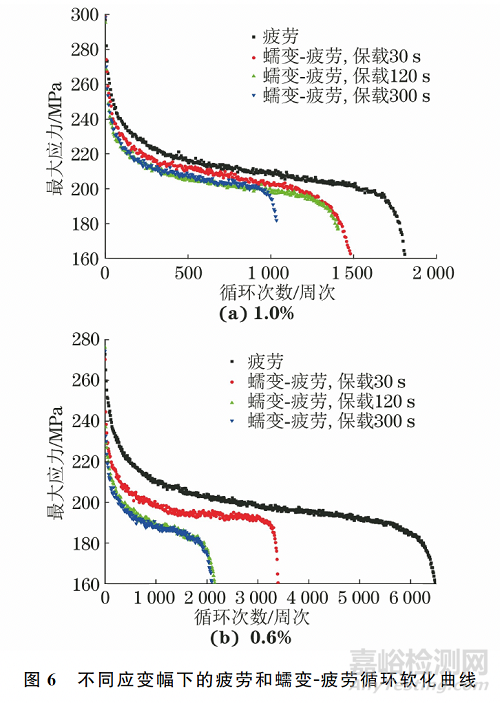

由图6可以看出,随着循环的进行,不同应变幅和保载时间下试验钢的最大应力均持续降低,表明在疲劳和蠕变-疲劳载荷下P92钢均发生循环软化。循环软化曲线分为应力减速下降、应力稳定下降和应力加速下降3个阶段,最大应力在应力减速下降阶段(15%疲劳寿命)呈现出大幅度下降趋势,然后缓慢进入线性软化的应力稳定下降阶段,最后应力加速下降直至断裂。由图6还可以看出:在不同保载时间下,蠕变-疲劳载荷下的最大应力均低于疲劳载荷(即保载时间为0)下的最大应力;在相同应变幅下,随着保载时间的延长,循环软化加速,但保载时间延长至120s及以上时,蠕变-疲劳循环软化曲线近乎重合,说明在蠕变-疲劳载荷下,保载时间对P92钢循环软化的促进效果存在一个临界值,当保载时间达到120s时,循环软化的加速作用趋于饱和。

2.2 蠕变-疲劳微观机制

亚晶界、板条界沉淀物、弥散沉淀物等微观障碍都会阻碍位错的运动,从而提高材料的高温蠕变、疲劳等性能。相应地,材料的循环软化也是由于循环过程中微观结构的变化导致的。

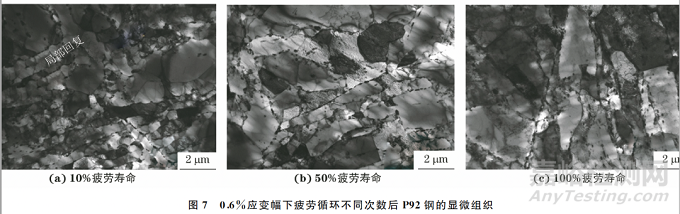

由图7可以看出:当循环次数达到10%疲劳寿命时,试验钢内一些板条块发生回复,马氏体板条位错密度降低,板条界消失,这种不均匀的微观结构在原奥氏体晶界处更加明显;当循环次数达到50%疲劳寿命时,亚晶尺寸增大,亚晶内部位错密度下降,亚晶明显不均匀长大;最后发生断裂时,亚晶粗化程度基本与半寿命时相同,试验钢内部以长条形的亚晶结构为主。因此,在疲劳载荷作用下,P92钢循环软化的微观机制是位错密度的降低和亚晶的粗化,且该变化不均匀。另外,在循环过程中,晶界和板条界上的第二相沉淀物的尺寸基本保持不变。

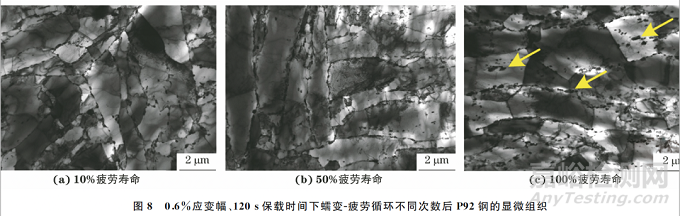

由图8可以看出:蠕变-疲劳载荷下P92钢显微组织的演变趋势与疲劳载荷下大致相同,均表现为随循环次数升高,位错密度降低,亚晶粗化,然而,蠕变-疲劳载荷下这种变化更均匀且更显著;当循环次数达到10%疲劳寿命时,显微组织明显发生均匀回复,与疲劳载荷下相比,亚晶内部的位错密度更低亚晶的尺寸更大;当循环次数增加至50%疲劳寿命时,亚晶尺寸略微长大,亚晶内部的位错密度进一步降低;最后发生断裂时,亚晶长大并发展成为等轴状亚晶(位错胞),此外,在亚晶界处和位错胞内部可以观察到沉淀物明显发生粗化。与疲劳载荷下相比,蠕变-疲劳载荷下的显微组织变化更加显著、均匀,亚晶尺寸更大,位错密度更低,且伴有沉淀物的粗化;这种显著的显微组织演化也是蠕变加速循环软化的直接证据。黏塑性变形是材料显微组织发生变化的驱动力,而显微结构的改变是宏观变形的本质。在给定应变幅下,蠕变-疲劳循环过程中由于应变保载下蠕变变形的发生,总非弹性变形明显增加;循环导致的塑性变形和保载引起的蠕变变形共同驱动了显微组织的变化。FOURNIER等观察了P92钢的高温疲劳和蠕变行为,发现位错密度的降低是由滑移位错与小角度晶界(板条和亚晶界)位错相互湮灭造成的,同时沉淀物对这种位错湮灭行为影响很大,沉淀物越大,间距越小,小角度晶界位错滑移的临界角度越小,越有利于发生位错相消反应。在蠕变-疲劳载荷下,亚晶界和亚晶内部的沉淀物在应变保载过程中发生粗化,导致对位错的钉扎作用减弱,从而使得滑移位错和亚晶界位错更容易相互湮灭。因此,蠕变-疲劳交互作用的微观机制可以归结为蠕变引起的沉淀物粗化和位错滑移与疲劳过程中的微观结构变化相互促进,从而导致更加均匀和显著的亚晶长大和位错密度下降现象。

3 结论

(1) 不同应变幅(0.4%~1.4%)下,P92钢在疲劳载荷下表现出非Masing特性,而在蠕变-疲劳载荷下表现出Masing特性,在最大应变处保载时发生的蠕变变形导致P92钢从非Masing特性向Masing特性转变;保载时间内的应力松弛导致蠕变-疲劳载荷下的循环软化加速,且随着应变幅的降低,加速软化效果更加显著。

(2) P92钢循环软化的微观机制主要是马氏体板条内的位错密度降低和亚晶粗化;在疲劳载荷下,P92钢发生不均匀的微观结构变化,最终形成长条状亚晶结构;在蠕变-疲劳载荷下,由于应力松弛过程中蠕变损伤的出现,内部微观结构的变化更加均匀和显著,初始亚晶逐渐长大形成等轴状亚晶或位错胞,在亚晶界和亚晶内部出现明显的粗化沉淀物;蠕变-疲劳交互作用加速了微观结构的变化,从而加速了P92钢的循环软化和破坏。

引用本文:

张尚林,轩福贞,邱阳,等.蠕变-疲劳交互作用下P92钢的循环变形行为[J].机械工程材料,2022,46(5):36-41.

来源:机械工程材料