您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-12-07 21:45

碳罐是汽车汽油蒸发控制系统(EVAP)的一部分,是汽油车燃油蒸气吸附脱附装置,它是为了减少汽车燃油箱、化油器内汽油蒸发物的排放而引入的。整个EVAP工作的原理是当发动机熄火后,汽油蒸汽与新鲜空气在碳罐内混合并储存在活性碳罐中,而当发动机启动后,装在活性碳罐与进气歧管之间的电磁阀门打开,此时在活性碳罐中存储的混合汽油蒸汽在进气歧管的真空度作用下被一同带入到气缸内残余燃烧。

碳罐总成是燃油蒸发控制系统的核心零部件,目前相关主机厂对于碳罐总成的要求中有一点比较重要,燃油蒸发控制系统必须满足整车16万公里耐久里程的蒸汽排放要求。因而对于碳罐体积的设计便显得尤为重要,目前碳罐的体积设计主要是基于燃油蒸气生成量来确定的,因而对于碳罐在一定蒸气压力下薄弱部位是否会发生破裂显得尤为重要。

因而有必要通过爆破试验来间接的表征碳罐能够承受多大的蒸气压力,对于碳罐的体积设计及更改具有一定的指导作用,同时可以通过爆破试验找到碳罐中相对比较薄弱的地方。

1 实验过程

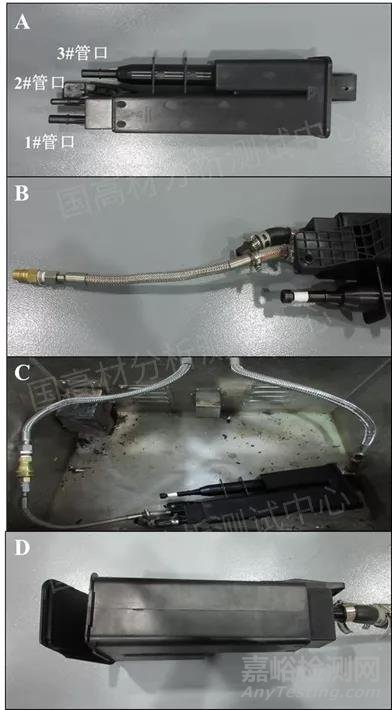

1.1 在室温环境下,将碳罐的1# 管口(脱附口)以及3# 管口(空气进出口)全部封堵密封,然后将碳罐置于爆破实验箱内水平放置,对碳罐的2# 管口(吸附口)按照一定的比例逐渐注入压缩气体,升压速率控制为10 KPa/s,根据爆破试验的结果得到碳罐的极限爆破压力以及其爆破位置。具体的操作过程如图1所示。

图1 (A) 碳罐的外观示意图(1#管口(脱附口),2#管口(吸附口)以及3#管口(空气进出口));

(B)碳罐1#管口以及3#管口封堵密封,2#管口与软管及对插式快速接头充气接口连接整体示意图;

(C)碳罐平放入爆破机中,并向2#管口中通入一定压力的压缩空气的示意图;

(D)碳罐爆破试验结束后,碳罐上躯体和底板爆破示意图

1.2对爆破的位置做相关的成分分析和失效分析,分析爆破的位置产生失效的原因。

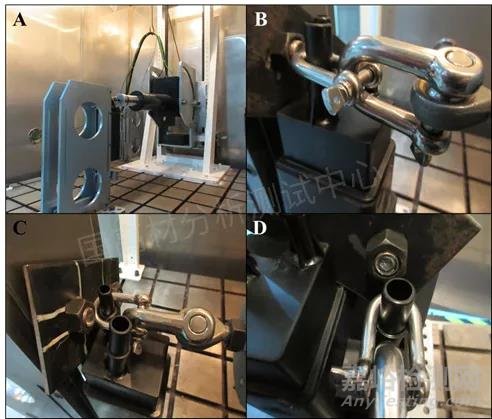

1.3在室温环境下,将碳罐固定在多功能刚度平台的台架上,具体的固定方式如图2所示。

图2 (A) 碳罐极限拉拔力测试示意图(金属支架固定,碳罐固定,作动缸体调节至水平方向);

(B)碳罐1#管口(脱附口)极限拉拔力测试示意图;

(C)碳罐2#管口(吸附口)极限拉拔力测试示意图;

(D)碳罐3#管口(空气进出口)极限拉拔力测试示意图

2 案例结果

2.1 爆破实验结果分析:

该碳罐在保持压力为200 KPa时,保持时间200 S,碳罐并没有发生损坏现象,其最终的爆破压力为365 KPa,最终爆破的位置如图2(D)所示,主要是碳罐的上躯体和底板发生爆破。因而有必要对碳罐失效的部件进行相关的成分分析,找到爆破位置失效的根本原因。

2.2 爆破位置成分分析和失效分析:

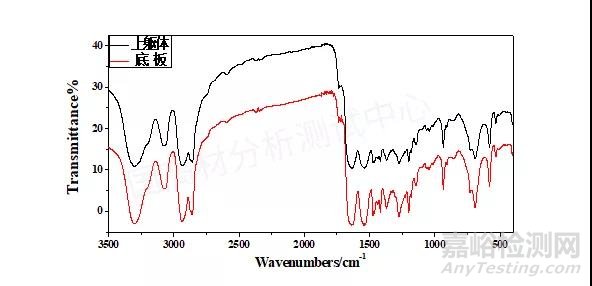

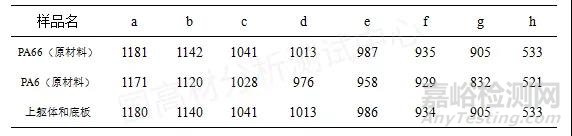

根据爆破试验的结果确定爆破的位置主要是在碳罐的上躯体和底板的热板焊接的位置,根据图3和表1的结果,对比碳罐的上躯体和底板在指纹区的振动频率和原材料(包括尼龙6和尼龙66),发现其振动频率和尼龙66原材料基本上相同,基本可以确认碳罐的上躯体和底板采用的聚合物基体材料用的是尼龙66。

图3 碳罐的上躯体和底板区域位置材料的FTIR透射光谱图

表1 PA66(原材料)、PA6(原材料)以及碳罐上躯体和底板的指纹区特征峰所在波数

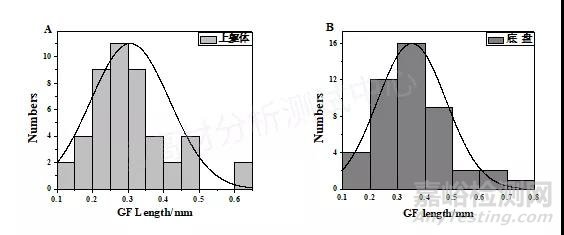

根据灰分结果,如图4所示,主要的填料为玻纤,并且根据玻纤分布情况统计,如图5所示,碳罐的上躯体的玻纤的平均波长约为0.2948 mm,碳罐的底板的玻纤的平均波长约为0.3440 mm。因而可以基本确认碳罐的上躯体和底板是由同种配方改性塑料粒子经注塑成型得到,随后再采用热板焊接工艺焊接得到。

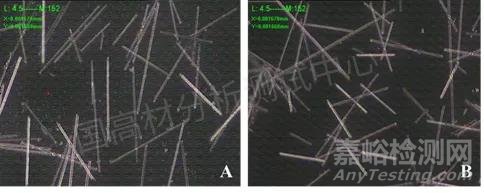

图4(A)碳罐的上躯体烧灰分后残留无机填料的二次元分布图;

(B)碳罐的底盘烧灰分后残留无机填料的二次元分布图

图5(A)碳罐的上躯体烧灰分后残留玻纤的长度分布图;

(B)碳罐的底盘烧灰分后残留玻纤的长度分布图

如图6所示,无论从二次元,金相显微镜还是扫描电子显微镜拍摄的碳罐爆破断面的玻纤分布情况,都可以看出,由于在进行热板焊接的过程中,碳罐的上躯体和底板在与铜板进行挤压接触熔融的过程中,聚合物基体材料进行剧烈热运动,而玻纤在该温度下几乎无运动能力,被挤压改变其方向,不再沿着聚合物流动方向,相反因挤压,变成垂直于其流动方向,并且从扫描电子显微镜图中可以看出,碳罐爆破的断面玻纤在垂直于流动方向被拔出时留下的痕迹。由此可知,碳罐爆破的位置主要发生在热板焊接的区域。

图6(A-B)碳罐爆破位置的断面玻纤分布图(二次元测试照片);

(C-D)碳罐爆破位置的断面玻纤分布图(金相显微镜测试照片);

(E-F)碳罐爆破位置的断面玻纤分布图(扫描电子显微镜测试照片);

3 结论

通过对碳罐进行爆破试验,初步确定碳罐的极限爆破压力,观察其极限压力符合实验大纲要求,并且对爆破位置碳罐的区域进行成分分析,从而确定了其主要爆破失效的根本原因是上躯体和底板在进行热板焊接的过程中,由于焊接处的玻纤含量较低,导致其焊接强度降低,出现爆破现象。

来源:国高材分析测试中心