您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-10-13 22:01

引 言

车辆在行驶过程中,道路上的石子会飞溅到车身上,车身漆面会受到一定损伤。若漆面受损严重,损伤区域容易生锈;更有甚者受损区域会发生涂层剥落。当前随着家用轿车的普及,市场消费者日渐提高的要求,以及车评自媒体的兴起,对汽车涂料性能的关注度越来越高。汽车抗石击性的优劣直接关系到消费者的口碑及市场销量。本文从车身板材、涂料工艺、外覆盖件等方面展开,对整车抗石击性及防护做简要叙述和讨论。

1 涂层的抗石击性能

国内外整车厂对涂料结合力都有要求,通常按漆膜划格标准DIN EN ISO 2409或GB/T 9286—2015进行判断。但划格实验无法完全模拟车辆使用过程中的涂层综合性能,需要引入石击实验模拟车辆在使用过程中被路面石子击打的状态。石击实验作为涂层的二次应力检测项目,能够很好地反应出汽车涂料的结合力、柔韧性及涂料质量。

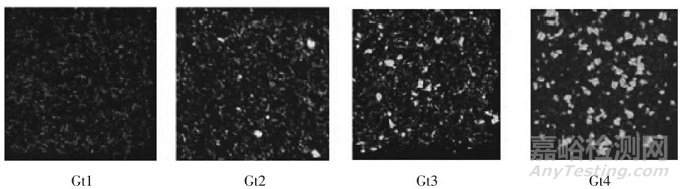

以某合资汽车厂为例,通过一种使用硬质颗粒模拟石击影响的动态方法,来评估汽车表面涂层的抗石击性能。首先在气压>4bar条件下,用100g的铸铁颗粒对车身表面进行两次石击,之后用清除胶带撕拉石击区域,根据漆膜的剥落程度来判断涂层的抗石击性能。石击结果通常分为4个等级,如图1所示,要求满足等级Gt ≤ 2。

图1 石击结果等级

车身石击防护涉及车身板材、涂料工艺及外饰件覆盖保护等方面。每一部分都和汽车抗石击性相关,其中涂料工艺最为重要。对于车身板材,车身外板通常使用镀锌钢板,极少使用冷轧板,通过锌层可以进一步提高整车防腐性能。针对整车石击区,规定车身禁止打磨区域,保证锌层的完整性,进而提高漆膜抗石击性。

涂装工艺中通过选择涂层组合及优化涂料参数来提高抗石击性和整车防腐性能;对于底盘和门槛等车身底部的正面石击区域,则需要通过PVC涂胶来保护车身表面。一些高端车型为进一步保护车身涂层,在车身底盘处使用全套塑料护板,门槛下部等区域也使用塑料大饰板。塑料挡板既可以提高抗石击性,又增加美观性。

2 车身禁止打磨区域

考虑到整车防腐质保要求,通常车身外板都选用镀锌钢板,部分内板区域选用冷轧板。一般情况下都要满足3a涂层质保,12a防腐保证。对于低端车型,部分车身腰线以上外板会使用冷轧板(6a防腐保证)。车辆行驶过程中受石子冲击,漆面会发生一定程度的破坏。若漆面剥落严重,短期内就能发生明显可见的腐蚀。可视区域车身石击区包括前盖、车顶横梁、A柱区域,侧面包括叶子板边缘、四门下部区域、侧围后部等。

在电泳漆烘干过程中,受表面张力作用,边缘部位的电泳厚度要低于正常部位,附着力也差,俗称锐边效应。在同等环境下会首先发生腐蚀。该区域受到石子冲击后,面漆先被破坏,需要靠底下较薄的电泳层及锌层来提供防腐保护。边缘区域由于电泳厚度较薄,在白车身制造过程中要确保锌层的完整性。针对石击可能导致的涂层剥落进而发生腐蚀的问题,如图2设立车身禁止打磨区域,距离边缘30mm以内区域禁止打磨,需要保证镀锌层的完整性。

图2 车身禁止打磨区域

在车辆生产制造过程中,需要质保部门联合涂装车间对白车身来车进行检查,同时明确告知车身车间边缘部位禁止打磨要求,避免严重打磨车流出,发生售后抱怨,造成不必要的损失。

3涂装工艺

当车辆流入涂装车间后,白车身首先进行电泳涂装,再进行聚氯乙烯PVC涂胶、面漆、注蜡等工艺。其中底部抗石击PVC涂胶工艺和涂料涂装工艺与整车抗石击关系密切。

3.1 底部PVC涂胶保护

车辆在行驶过程中,底盘和轮罩处很容易受到碎石、泥沙的冲击。车速越快冲击力越大,被击打或者刮花的漆面很容易脱落。车身板材失去涂层的保护,很容易锈蚀。通常车身底部涂层很难正面对抗行驶过程中的碎石冲击,目前整车厂常用的手段是使用抗石击聚氯乙烯PVC涂胶。通常在涂装车间电泳工艺以后喷涂PVC材料,然后通过烘烤固化,形成一道降噪、减震、抗石击、防腐的涂层。

对于车身底部的抗石击要求,如图3所示,红色区域和黄色区域为高风险区域。一般红色区域要求涂层膜厚在1200 µm以上,主要为车身底盘两侧,最易受到碎石冲击;黄色区域要求500 µm以上,主要为门槛两侧靠下10cm部位及备胎坑前部。

图3 PVC涂胶分布

在生产制造过程中,质保部门通过整车防腐检查监控PVC涂胶厚度。针对PVC涂胶厚度明显偏低或者部分位置PVC缺失等情况要求涂装车间进行优化,缺陷车进行返工。针对PVC厚度偏高、堆积等现象,如果不影响后道装配可以不做调整。

3.2 涂料涂层的选择

针对车身可见面的抗石击防护,由于不像车身底盘、门槛等区域直接受到碎石冲击,往往是受到二次冲击,并且碎石量不会像底盘那么大。同时PVC涂胶由于目视外观较丑不适用于可视区域,往往需要通过调整涂料涂层及工艺来提高抗石击性。

常见的汽车涂装工艺过程包括预处理、电泳、PVC密封(含细密封、粗密封、底部防护)、中涂(传统涂料工艺含中涂;新型水性工艺不含中涂),面漆(色漆、清漆,其中水性工艺的色漆可以选择是否需要预喷),注蜡等工序。

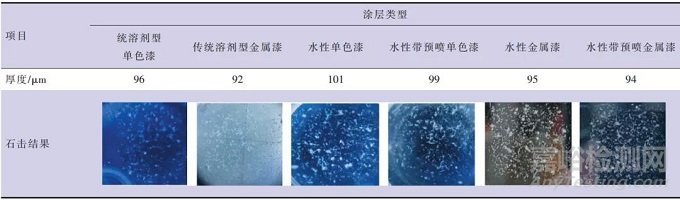

本文通过选取传统溶剂型单色漆、传统溶剂型金属漆、水性单色漆、水性金属漆、水性带预喷单色漆及水性带预喷金属漆(涂料膜厚控制在90~110µm),进行石击实验,对比不同类型涂料的抗石击性能。结果见表1。

表1 不同涂层的抗石击结果

从表1可以得出以下3点结论:

1)传统溶剂型涂层抗石击性能优于水性涂层;

2)金属漆的抗石击性能优于单色漆;

3)水性涂层带预喷涂后抗石击性能提高。

溶剂型涂层由于含中涂,故抗石击性能较为优异,但随着环保法规要求越来越高,逐渐被水性涂层所取代。现在新建的整车厂涂装工艺都采用水性工艺。针对水性工艺,车身外表区域尽量增加预喷涂来提高涂层的抗石击性,特别是水性单色漆。

4 外覆盖件保护

针对车身腰线以下的轮罩区域、门槛下部区域等,是石子最先冲击到的区域,可以通过安装挡泥板、门槛饰板、轮眉等塑料件来提高抗石击性。

门槛区域为了提高外观美观度,使用门槛大饰板顶替PVC涂层来提高门槛抗石击性,如图4所示。轮罩外表面通过安装轮眉来保护涂层,轮罩内部则通过安装塑料挡板来阻挡车轮飞溅起的碎石。

图4 门槛饰板

另外在总装车间完成底盘合拢后,类似后桥、副车架等外购件由于只含一道黑色的电泳漆,抗石击性能有限,车辆使用一定时间后由于电泳漆表面破坏,容易发生锈蚀。目前部分高档车型底盘使用全套护板来提高车辆的抗石击防腐性能。

图5 底部塑料护板

结 语

从车身板材、PVC涂胶、涂装工艺、塑料保护板等方面介绍了整车石击防护。当前,随着消费者对汽车产品的要求越来越高,整车抗石击又作为一项重要指标,同时关系到整车防腐,必须要保证整车优异的抗石击性能。目前国内外整车市场竞争激烈,尤其是国内市场接近饱和,整车厂都在追求低成本高附加值的目标。控制好整车抗石击性还是一个长期、存在一定难度、需要不断改进和摸索的过程。

来源:Internet