您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-20 18:19

振动试验是环境试验的重要组成部分, 夹具在振动试验中发挥着极为重要的作用。不合理的夹具设计、制造及安装使用容易产生“过振动”与“欠振动”, 即使勉强达到了控制谱的要求, 也必将加重振动系统的负荷, 尤其在振动台的推力能力较小时, 矛盾会更加突出。振动夹具要求具有良好的动态特性,尽可能将振动台能量传递给试验产品。经验法是目前夹具设计中运用最为广泛的方法之一, 但是这种方法有先天不足之处。由于大中型夹具设计一般都应用在航空与军事等领域, 关于它的设计理论及其论述较少, 也没有形成系统的理论和方法。随着现代结构动态设计方法的发展, 将有限元模态分析与振动试验检测结合起来应用于夹具设计将是一个快速、高效且满足工程精度的设计方法。常用的动力学设计方法包括拓扑优化和参数优化等,拓扑优化可以给出合理材料布局方案的方法有多种,如采用均匀化理论实现了结构拓扑优化设计,采用基于位移拓扑变量的准则法;参数优化可以通过对设计变量的选择与量化,减轻结构重量进一步提高夹具的性能。

1、 夹具的功用与基本要求

1.1 夹具的功用

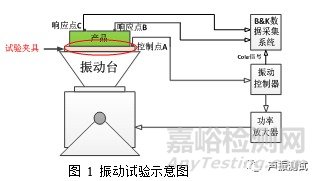

振动试验示意图如下图所示,振动试验中的夹具是实现试验件与振动台之间连接的构件,振动试验夹具主要有两项功能:将试件固定在振动台上;将振动台的机械能量传递给试件,使试件受到预期的振动。

在做振动试验时,最理想的状态是让能量不失真地传递到试件上,只有动圈、附加台面都是刚体的时候,才有可能达到这样的理想状态。而实际中,上述理想状态无法达到,能量从振动台传递到试件的过程中,肯定会有失真。为让失真尽量小,动圈和夹具之间要形成近似刚性连接。振动台动圈在有无试件情况下都存在共振频率,取决于动圈的刚度和总质量(包括动圈、夹具等)。在空载时,动圈可以从大振动台的1300Hz到小振动台的5000Hz(或更高些)之间的频段上发生共振,设计的夹具必须重量最小而刚度最大(比刚度大)并在试验频率范围之内尽量避免共振,夹具的传递特性是决定试验成功与否和准确与否的关键。

1.2 夹具的基本要求

夹具力学特性的要求:整个试验频率范围内,夹具的频响特性应平坦且夹具的一阶固有频率高于最高试验频率,对于大型夹具来说,要使其一阶固有频率高于试验件的一阶固有频率的3~5倍,避免发生夹具与试件在试验方向上发生共振耦合;夹具的阻尼要尽量大,夹具共振时(第一阶固有频率),共振放大倍数不大于4;夹具的横向运动(垂直于激振方向的运动)要尽量小,一般来说,横向振动比应小于30%,至多不应超过50%。

夹具物理特性的要求:夹具和附加台面等总质量与共振频率的平方成反比,为防止夹具与试件在试验频率范围内发生共振,在设计夹具的时候希望夹具的固有频率越高越好。因此,在保证夹具刚度的情况下,夹具的质量应尽量轻,夹具的刚度/质量比要尽量大。

夹具材料特性的要求:为满足夹具高频特性,其刚度往往设计的很大,因而强度和疲劳特性很好,很少考虑。控制夹具固有频率的因素是E/ρ,其中E是杨氏模量,ρ是材料密度。对于大多数金属,E/ρ比值大致相同。因此,选用不同的金属材料不会明显改变夹具频率特性。但重量是夹具设计时考虑的关键参数之一,而相同尺寸的金属,铝比镁重1/3,钢比镁重4倍,并且铝、镁的阻尼特性比钢好。因此铝和镁是常用的夹具设计材料。

夹具的加工制造要求:常用的夹具加工制造方法有铸造、整块材料机械加工、焊接、螺栓连接、粘结等。相比于其他的制造方法,铸造制造方法不仅具有适应各种形状的特点,还具有比较高的阻尼,将有利于减少共振的幅值。在铸造中注意:合金含量尽量低,砂铸比压力铸造好,减少铸造后的加工(加工后铸件的阻尼会有损失);整块材料机械加工法通常用来制造小型夹具,如振动台上的转接板等,具有加工快速简单、制造夹具效率高、效果好等优点,但不适合制造大型夹具;焊接结构件的强度能达到原材料的80%以上,具有加工周期短,经济实用等优点。运用焊接法时关键是保证焊接的质量,选择适当的焊缝形式,焊接后的处理得当;选择夹具的制造和连接方法时,应综合考虑所设计夹具的功能要求、安装方式、大小尺寸、加工能力、经济效益等各方面的内容,以求所设计的夹具加工简单、经济适用,保质保量的完成试验任务。

夹具的安装和连接要求:安装要求,夹具应能模拟试验件的实际安装状态,应防止因安装状态不同而引起非关联故障;连接要求,试件与夹具之间、夹具各部分之间以及夹具和振动台之间大多采用螺栓连接。夹具与试件连接面上各连接点的响应要尽量相同,以确保试验时激励输入的一致性。为此,应使试验件和夹具的合成重心与振动台的轴线相重合,否则在振动过程中由于试件和夹具的惯性,会对动圈轴产生弯矩,尤其是在试验件和夹具重量较大时,容易损伤振动台动圈轴。夹具与振动台螺接时,螺栓承受的预紧力与试验件的惯性力之和,不超过其最大拉伸应力的70%。

2 、振动试验夹具示例

图2为某变压器冷却装置试验现场,分别在垂直扩展台和水平台上完成不同方向的试验。

图3为某船用空调试验现场,分别在垂直扩展台和水平台上完成不同方向的试验。

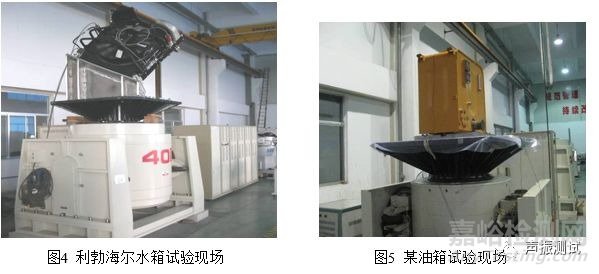

图4为利勃海尔水箱试验现场,图5为某油箱试验现场。

3 、夹具设计实例

3.1 夹具的方案设计

设计一套夹具,在滑台上完成两个方向的测试。其中,一套夹具完成X向测试后,旋转90°完成另一个垂直方向Y向测试。在垂直扩展台上完成Z向的测试。

3.2 夹具具体参数设计

已知试件的基频为42Hz,且试件振动试验频率范围为4Hz-100Hz,最大加速度值为5g。

夹具的固有频率:夹具固有频率为试件的3-5倍,即42 Hz×(3-5)=(126-210)Hz;夹具质量:本单位的振动台为苏州苏试试验仪器股份有限公司生产20吨电动振动试验系统振动台如图3所示,根据公式

F≥(M动+M夹具+M试件+M滑台或垂直扩展台) (1)

其中F为所用振动台推力为20T,一般试验所用推力不超过振动台推力的(一般小于50%-70%),M动为动圈质量;M夹具为夹具质量;M试件为试件质量;M滑台或垂直扩展台为滑台或垂直扩展台质量;动圈质量和滑台或垂直扩展台质量按最大1.5T计算,试件质量为500kg,a为试件振动试验最大加速度值,该试件最大加速度值为5g。即20×10×70%×103N≥(1.5×103 kg +0.5×103 kg + M夹具)5g,经计算夹具质量M夹具小于等于800kg。

夹具连接螺栓数量:根据公式

F=(M夹具+M试件)a/N (2)

其中F为螺栓承受的最大拉力,本试验选用M20螺栓,M20螺栓承受拉力按50MPa×9mm×9mm×3.14=12717N,夹具质量最大为800 kg,滑台夹具质量最大为1230 kg,试件质量为500 kg,加速度5g。经计算连接螺栓9个以上即可强度满足要求。

2.3 夹具结构设计

夹具的结构设计应满足夹具设计的刚度、强度、连接等要求。试件夹具采用L型夹具,背部加强筋增强刚度,底部通过60个M20螺栓与滑台或垂直扩展台连接,滑台夹具质量为500kg。

夹具材料选择铸造铝合金ZL114A,是铝-硅系合金中强度最高的品种之一,是成分、性能和ZL101A优质合金相近似的铝硅镁系铝合金,杂质含量少、含镁量较ZL101A高,且加入少量的铍以消除杂质铁的有害作用,故在保持ZL101A优良的铸造性能和耐蚀性的同时,显著的提高了合金的强度。适于铸造形状复杂高强度铝合金铸件;夹具的制造方式选择:夹具的制造方式选择砂型铸造,虽然相比特种铸造,砂型铸造表面粗糙度、尺寸精度和力学性能较差,但在夹具要求中,砂型铸造一样满足要求,并且铸造成本较低。而夹具连接面的表面粗糙度和尺寸精度可以通过铸后加工来保证。

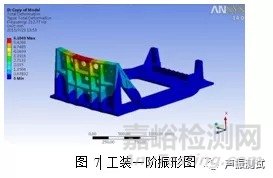

对该夹具进行模态分析,其一阶固有频率为212Hz,其振形图,如图所示。

参考文献

[1] 郑术力,常少莉.振动试验夹具设计研究[J].电子产品可靠性与环境试验,2006,24(5):14-17.

[2] 王轲, 孙妍妍, 茅志颖. 振动试验夹具动力学设计的综合优化方法[J]. 振动、测试与诊断, 2013, 33(3):483-487.

[3] 贲少愚. 振动试验夹具设计[J] . 电子机械工程, 2001,(4) : 41- 44.

来源:声振测试