您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2020-10-27 09:09

硫含量是衡量成品油质量的重要指标,是成品油分析的重要内容。硫通常主要以有机硫化物(R-S)的形式存在于成品油之中,它不仅影响成品油的质量,而且对储运设备具有很强的腐蚀性,并能降低催化剂或助剂的效率。近年来,有关成品油中硫含量的测定方法越来越多,紫外荧光法以其检测限低、分析速度快、操作简单、计算准确等特点,在硫含量测定中得到广泛应用。本文通过实验分析影响紫外荧光法测定硫含量的各种因素。

1.实验原理

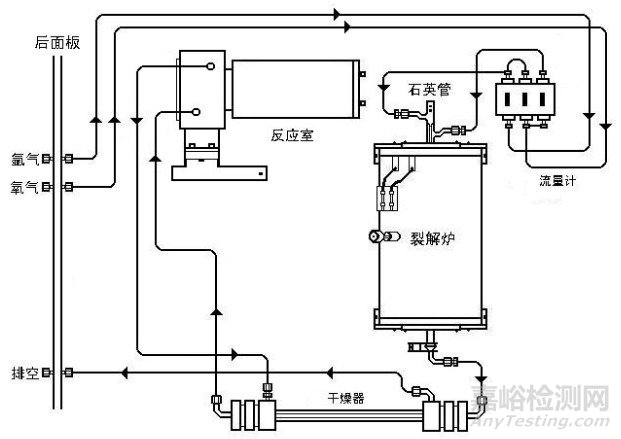

紫外荧光法测定硫含量系统流路如图1 ,测量过程如下:将试样直接注入燃烧管或进样舟,由进样器将试样送至高温燃烧管,在富氧条件中,硫被氧化成二氧化硫(SO2);试样燃烧生产的气体在除去水分后被紫外光照射,二氧化硫吸收紫外光的能量转变为激发态的二氧化硫(SO2*),当激发态的二氧化硫返回到稳定态的二氧化硫时发射荧光,并由光电倍增管检测,由所得信号值计算出试样的硫含量。

图1 系统流路图

测量过程中的主要反应包括氧化裂解反应、紫外激发反应、发射荧光反应,反应式如下:

氧化裂解:R-S+O2(1050℃)→SO2+CO2+ H2O+其他氧化物

紫外激发:SO2+hv1→SO2*

发射荧光:SO2*→SO2+hv2

2.对检测结果的影响因素

从原理上可以发现,此方法检测结果会受到气流速度、进样量、进样速度、燃烧管温度等因素影响。

2.1气体流量对检测结果的影响

2.1.1氩气对检测结果的影响

氩气作为载气使用,主要作用是将汽化的样品带入燃烧管和检测器,防止样品中硫的损失。

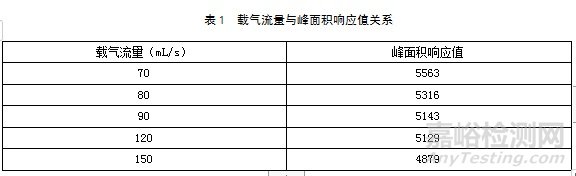

将载气设定为不同值,用同一50mg/L的标准物质测定其响应值测得数据如表1。

由表1可知,检测器对流速越高的样品响应值越小,但响应值与速度没有确定的比例关系。载气流速过高,会使样品未完全燃烧时就脱离燃烧管,造成积碳,最终导致结果偏低;载气流速较低,可以节约载气的使用量,但是响应值小且出峰度慢。为提高灵敏度,可根据样品含硫量选择相应的载气流速,含硫量较高的样品可采用高流速,含硫量较低的样品可以适当提高流速。

2.1.2入口氧对检测结果的影响

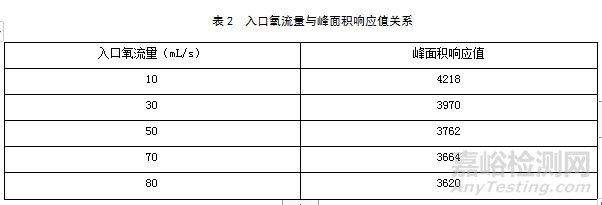

氧气分为入口氧和裂解氧。入口氧主要作用是帮助样品汽化从而保证样品在裂解段能够燃烧完全。将入口氧设定为不同值,用同一50mg/L的标准物质测定其响应值及积分面积测得数据如表2。从表2可以看出,适当的入口氧可以帮助样品汽化提高响应值,但随着入口氧流量的变大,样品在前段燃烧而造成损失,标准物质响应值降低,所以应在保证样品充分汽化的前提下尽可能选择低的入口氧流量值。

2.1.3裂解氧对检测结果的影响

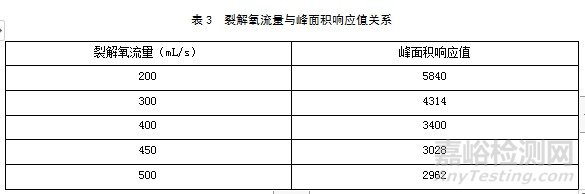

裂解氧的作用是将样品汽化后的挥发性组分中的硫转化为SO2。通过改变裂解氧流量值,测定用同一50mg/L标准物质的对应响应值,得到数据如表3。从表3可以看出随着裂解氧的增加,标准物质的响应值在达到一定值后,变得越来越小,是因为过量的氧将硫转化为SO3,导致响应值减小,所以测定时,在能保证样品燃烧完全的情况下,应选择较低裂解氧流量。

2.2进样量对检测结果的影响

在温度、气流恒定的条件下,进样量与检测值成正比,因此应适当加大进样量,以提高响应值,减小分析误差。但是进样量不能太大,否则会燃烧不完全,薄膜干燥器内管及燃烧管口会形成大量沉积碳,损坏仪器。进样量要根据硫含量大小,在曲线范围内适当选择。硫含量高的试样可减小进样量,硫含量低的试样可加大进样量,以提高检测检测响应值,减小分析误差。

2.3取样方式对检测结果的影响

使用进样针取样时,应先用样品洗针3~5次,消除不同样品间的相互影响。取样时,应尽量保持慢速抽取,避免因速度过快在进样针内产生气泡。进样量应与测量曲线标定时的进样量保持一致,取样量应比进样量多,待推出多余的样品和气泡后,将进样针针头用滤纸擦拭干净,并回针2~3ul,使样品在进样针内与针管形成一段空气隔层。

不同的取样方式会导致进样体积不同,造成测定结果有偏差。实际工作中,应规定采取同一进样方式,以避免由于进样方式不同而产生的偶然误差。

2.4进样速度对检测结果的影响

本方法要求以稳定的速率将注射器的样品推入到燃烧管中,推进速度既不能太快也不能太慢。因为如果进样速度太快,样品进入燃烧管不能完全燃烧,易导致燃烧管结焦而影响燃烧管使用寿命,但如果进样速度太慢,会导致谱图峰形拖尾而影响分析结果。

以含量为0.50mg/L和1.00mg/L的标样为例,分别采用不同的进样速度进行试验,结果如表4所示。

通过上述结果可知,进样速度太快或太慢,分析结果与实际结果偏差较大,当进样速度为0.50μL/s时,偏差较小,因此选择该进样速度进行分析。

2.5裂解温度对检测结果的影响

石英管的裂解温度直接关系到检测样品中硫的氧化程度。通常,裂解温度设定在1000℃~1050℃。若温度过低,则试样燃烧不充分,硫元素向SO2的转化不完全,使检测结果偏低,同时会造成燃烧管出口积碳,损坏薄膜干燥器,但温度也不宜设定过高,温度过高不仅不会无限提升SO2的转化率,反而会降低SO2的转化率。实验中温度严格控制在1000℃~1050℃,既有利于SO2的生成,又会延长燃烧管的使用寿命。

2.6仪器耗材对检测结果的影响

2.6.1密封垫对检测结果的影响

燃烧管进样口的硅胶垫为易损耗材,损耗严重时密封作用减弱,设备内气体外泄,会导致检测结果偏低。为保证测量结果准确,建议每隔50次进样测量后,就应更换新的硅胶垫。

2.6.2进样针对检测结果的影响

由于油样中存在极少量的机械杂质,微量进样针使用一段时间后内壁会附着污染物,造成取样、进样时出现卡顿现象,影响试样的进样量,进而影响检测结果。所以,应定期更换新的微量进样针,并在换针后用标液对原有曲线进行校准,以消除进样针更换引起的误差。

3.故障现象及处理措施

3.1系统密封性不好导致结果偏小

在分析过程中,有时会发现光电倍增管检测到的信号很小,甚至没有检测到信号,这可能就是由于系统密封性不好导致系统漏气造成的。

进样盒上面的进样垫被注射器的针头扎烂,密封作用降低,样品没有完全进入燃烧管而导致结果偏小。建议每隔50次进样测量后,更换新的硅胶垫。

燃烧管出口球形磨口处的密封胶圈和光电倍增管的接头,由于长期高温易导致胶圈老化,会造成系统密封性不好而漏气,所以应当定期更换密封胶圈。因此,如果发现不出峰或者谱峰比正常峰偏低时,要对仪器的密封性进行检查。

3.2分析过程中出现双头峰

分析过程中出现双头峰,会影响积分结果,导致检测结果不正确。

采用进样舟进样时,进样盒温度过高(标准为4℃),会导致样品提前挥发,随着载气进入系统,出现第一个检测峰,当进样舟进入燃烧管后,会出现第二个检测峰。此时,应当检查进样盒半导体制冷片工作是否正常,并且检查制冷片散热风扇运行是否正常。所以,日常维护中,应当定期检查半导体制冷片和散热风扇的工作状态。

采用进样针直接进样时,抽取足够样品后,应适当回拉进样针,否则针头的样品会提前挥发进入系统,造成双头峰,另外进样针中间存在气泡,也会影响积分结果。

3.3系统积碳

在分析过程中,氮含量过高、氧气流量小、载气流量大、进样量大、进样速度太快、温度过低等情况,都可能会产生积碳,常见积碳现象进行如下处理:

3.3.1燃烧管积碳

燃烧管汽化端产生积碳,将氧气和载气调换,加大氧气流量,约10分钟后即可消除积碳。

燃烧管末端产生积碳,将石英管末端抽到裂解炉的燃烧端,约10分钟后即可消除积碳。

3.3.2石英弯管积碳

石英弯管产生积碳,可用滤纸、脱脂棉擦拭干净或将石英弯管泡在重铬酸洗液中清除积碳。

3.3.3薄膜干燥器积碳

薄膜干燥器,结构特征是在管状外壳的内腔中设有中空高分子纤维束。若分析过程中,薄膜干燥器内产生积碳,取下薄膜干燥器接上小流量载气吹扫10~20分钟。用载气吹扫时,流量不能太大,否则可能损伤薄膜干燥器内部纤维束,导致内管与外管相通而漏气,影响分析结果。

3.3.4聚四氟乙烯管(伴热管线)积碳

聚四氟乙烯管积碳,建议更换聚四氟乙烯管,也可以用酒精、丙酮清洗后再用载气吹扫。

系统积碳的问题可以通过适当增加氧气流量,减小载气流量,降低进样速度,或者减少进样量来解决。燃烧管后级部件积碳,可以通过在燃烧管出口加装少量石英棉来解决,即使样品燃烧不充分产生积碳,也会被石英棉阻挡,不会污染后级部件。

4.结论

紫外荧光法测量油品中的硫含量虽然在众多方法中有着操作简单的优势,但在实际操作中仍有许多操作细节需要注意。适当的裂解温度和气流速度,合理的进样量和进样速度,同时注意易损耗部件的更换,是确保检测结果准确可靠的重要因素。在日常应用中,应结合上述影响因素,逐步探索仪器设备的操作条件,以获得准确的硫含量检测结果。

来源:Internet