气体渗碳是应用最广泛的化学热处理方法之一,大家都十分关注分解、吸收、扩散三个基本过程,也很关注渗碳温度、强渗时间、不同时期的碳势、炉内压力及淬火冷却介质的种类和适用温度等五大因素。但还有不少细节问题,必须抓紧抓好。我公司是以生产防滑链为主的外向型企业,在和外商的交往中,我们认为以下六个细节问题也很重要。以下谈一下我们的感受和体会,不妥之处,请斧正。

这里有两个概念,即原材料的原始含碳量和渗碳以后表层的含碳量。

业已查明,渗碳钢的原始含碳量除了对渗碳件的原始组织和性能有较大的影响外,还对渗层的形成和组织、性能也有显著影响,原始含碳量越高,渗碳时的表面层浓度梯度越小。根据菲克第一定律可知,浓度梯度值变小,碳在钢中的扩散深度减薄,同时,渗入的速度也会降低,在其他条件都相同的情况下,原始含碳量越高,渗层的碳浓度梯度越平缓;原始含碳量越低,渗层的碳浓度梯度也越大。

由此可见,从提高渗碳层渗速出发,希望原始含碳量低些,渗速快些,但是原始含碳量太低,心部组织和性能往往达不到设计要求,即使采取低碳马氏体强化处理,也不能使心部有较大的改观;过高的含碳量又会出现韧性不足的问题,特别是抗拉强度低。那么,原始含碳量到底多少合适?国外的经验可以借鉴,美国wC=0.10%~0.30%,日本wC<0.20%。我们的经验为wC=0.15%~0.25%。

低碳钢经渗碳后,表层的含碳量可以达到过共析成分,由表向里碳浓度逐步降低,直至钢的原始成分。渗碳钢渗碳后在缓冷条件下,得到平衡状态的组织,由表及里,金相组织可分为四个层次。

第一层为过共析层,wC>0.80%,在500倍显微镜下观察到在层片状珠光体基体并夹有呈白色网状的二次渗碳体(碳化物)分布在原奥氏体的晶界上。

第二层为共析层,第三层为亚共析层,第四层为心部的基体组织。

第一层至关重要,虽是过共析,但含碳量也不能过高,宜为wC=0.85%~1.05%。

试样的材质应与炉中的渗件完全相同,最好是同炉号,这样才有说服力。试样有两种:一种是φ10mm×100mm的炉前试样,用于确定出炉时间;另一种是与工件形状一样或为工件本身的随炉试样,工况同渗件,用于检查渗层深度、金相组织及力学性能。

这里所讲的硬度是指渗碳淬火、回火后的硬度,涉及到用什么硬度计、载荷、硬度设置、检测技术一系列问题。在此引入“有效硬化层深度”的概念。GB/T 25744—2010《钢件渗碳淬火回火金相检验》规定:经淬火、回火后,从表面到硬度为550HV的垂直距离。需注意是是,这里维氏硬度计所用的载荷用9.807N(1kgf),而不是工厂自行规定的其他标准。

按照国际惯例,渗碳淬火、回火后的表面硬度应为58~62HRC,但国外不少客户盲目追求62~68HRC的高硬度,也有要求52~58HRC的低硬度,这些要求是否合理,值得商榷。如果是要求高硬度,只要材料选对、工艺正确,还能拼一把,如果是后者,要求就不太科学了,完全可以用其他更高明的手段获得,而且不需要变材料,工艺简单,性能佳,符合节能减排大方向。

渗碳淬火后通常要进行150~200℃的低温回火,这区间回火,对于心部组织几乎没有影响,但表面层经淬火、回火后,淬火马氏体的过饱和碳以ε-碳化物形态沿马氏体孪晶面析出,使马氏体在光学显微镜下明显变暗,同时由于马氏体的膨胀压应力减小,又有一部分残留奥氏体变成了回火马氏体,使渗层中的残留奥氏体减少。马氏体和残留奥氏体的这些变化对钢的力学性能都会产生一定影响。

试验表明,回火温度超过180℃,硬度开始下降、耐磨性退减,所以建议不要超过180℃回火,但现实中发现不少单位回火温度远超过180℃,最高者竟然有280℃。

有人做过试验,在100~200℃范围内,随着回火温度的提高,疲劳强度明显下降,降幅为20%左右。

综上所述,渗碳淬火后的低温回火,在某些方面不一定有好的效果,而在另一方面又是必不可少的工序。从有益于弯曲疲劳强度和提高表面硬度考虑,可以省去回火工步,然而,由于缺乏有力的数据支撑,大多数的厂家还是老老实实地执行传统的回火工艺。实际表明,渗碳淬火后最佳的回火温度为180℃,有人认为最适宜的保温时间为1.5h。

对渗碳层主要的技术要求是:渗碳层的含碳量(也称碳浓度)、浓度梯度和渗层深度。这些要求决定了渗层的组织和性能,对渗碳件使用寿命有很大影响。

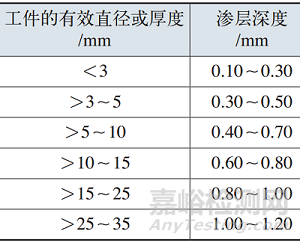

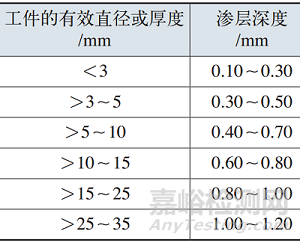

根据国内外同行的经验,渗碳件渗层的深度大约为工件有效厚度(或直径)的10%~20%,也有的单位选5%~10%,可供参考的数据见表1。

表1 渗碳件渗层深度

注:对某些特殊工件,有些厂家规定:过共析层+共析层的深度应为总渗层深度的50%~75%。

我公司也有超薄层渗碳的特殊工件,需满足外商要求。总之,客户是上帝,客户满意是我们最大的心愿。

对渗碳淬火件进行-120℃~-80℃的冷处理,主要目的有三点:①提高表面硬度,使之更耐磨。②提高工件的尺寸稳定性,在使用中少变形。③减少磨削裂纹。

对于渗碳淬火后的工件要不要进行冷处理,不能一概否定,也不能盲从。根据我公司的实际情况,认为没有必要,因此不设此工步。

冷处理可是渗碳件表层的残留奥氏体大幅度减少,硬度可上升2~3HRC,同时也会导致弯曲疲劳强度和冲击韧度的明显下降。由此可以看出,残留奥氏体不完全是有害的,只要运用得当,对提高产品寿命还是有一定贡献的。对什么样的渗碳件要进行冷处理,这是值得探讨的问题,应以大量的数据佐证。

冷处理应有针对性和选择性,并非是渗碳件经过冷处理都好,从节约能源、降低损耗来说,应尽量避免冷处理。如果一定要进行冷处理,要注意给残留奥氏体留有余地,不能消灭光(也消灭不光),冷处理后一定要补充一次180℃×2h的低温回火。

作者:赵步青,朱敏,高旭华

单位:浙江省金华市华南汽配有限公司