您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-12-02 16:02

摘要:制造系统中的人因可靠性分析(HRA)与最优化对减少系统失效是有效的,这个研究的目的在于通过贝叶斯网络(BN)模型和人因实验(HFEs)检查HRA和最优化,并应用于挠性中型散货集装箱制造单元。人的生理与心理因素包括了人在灵活性、协调性、记忆力和专注力的能力,被视为本次研究中仅有的行为形成因子。通过贝叶斯模型,人因与人误之间的关系被定性描述,人因对系统故障的影响被定量判断。因此基于故障诊断结果的HFEs人员技能培训被执行。通过培训,故障总数减少了69.06%,系统失效概率也得到了显著减小。

制造工业参与了商品转型,运用劳动力、工作、地点、能量、机器、工具等让材料或资产进入新产品。传统的制造工业通常是劳动密集型,集中应用了人因和工效学(HF/E)(Mirka, 2005; Sealetsa and Thatcher,2011;Jarebrant et al., 2016)。制造系统中的HF/E的研究和应用强调了人员、机器和环境的特点(Yeow et al., 2014; de Macedo Guimarães et al., 2015;Ozturkoglu et al., 2016)。特别地,人员的活动、载荷、可靠性和决策都需要被研究。机器的显示和控制布局设计,人机交互以及工作环境都需要被测量与测试。制造系统的改善和优化会根据测量和研究的结果进行。

现代制造系统的核心目标是更好地制造产品,更加具有经济性与效率(Slacket al., 2010)。对此,系统将会通过产品、定制化、质量改善和降低成本的多样性来进行制造系统干涉与损耗。每年美国工业都会花费超过3000亿美元在工厂维系和操作上,其中80%用于整顿人、系统、机器的习惯性错误(Latino, 1996)。Shapero et al. (1960)指出设备失效中有很大的概率(20%-50%)是因为人误(HE)。一项213个维修问题相关的报告显示25%的故障都是因为HE (Robinson et al., 1970)。在早期的飞行作业中,60%-80%的民用和军用航空事故是由HE造成的(Shappell and Wiegmann, 1996)。以上的数据表明,人因可靠性分析(HRA)对制造系统的重要性。

有许多研究被用来改进制造业中人的可靠性,Barroso andWilson (1999) 提出一个叫作发生在制造系统中的人误与干扰分析框架,是为了鉴定和区分制造系统的直接和根源失效原因。Bubb(2005)将这个技术应用于由Swain and Guttmann (1964)提出的人误指数预测方法作为电力产业制造的例子。Pasquale et al. (2016)提出了一个在制造系统中的人误结果的初始分类法来支持数据收集以及鉴定实验中的人误概率(HEPs)。Petruniet al. (2017)介绍了在汽车产业中使用层次分析法对合适的HRA方法进行评估和选择。然而,这些研究没有提供一个具有因果关系形式的HE来明确地获得驱动人类工作效率的因素以及这些因素相互之间的干扰。

贝叶斯网络(BNs)是定量具有因果关系的模型包括一个指导性的非循环的图表和一套概率语句,同时在不同人类效率形成因子(PSDs)中描述了归属的特性和相关活动(Musharraf et al., 2014)。BNs能够潜在地结合不同的信息来源从而更强地基于认知理论和经验数据来发展HRA模型(Mkrtchyan et al., 2015)。它们自然地被识别为处理稀缺值、多源数据合适的方法,潜在改变了在定量算法中基于不同HRA方法的HEPs的预估和基本假设。(Hallbertand Kolaczkowski, 2007)。因此,许多研究人员和实习人员将BNs运用在HRA中。Groth and Mosleh (2012)使用了两处来源于核电站运作的HRA数据,发展了PSFs中基于数据的贝叶斯模型。Martins and Maturana (2013)提出了基于贝叶斯信念网络(BBNs)的一套方法来分析人的可靠性,并将其应用在巴西海岸油罐车碰撞的事故中。Zwirglmaier et al. (2017)提出一套方法拓展了科学基础,通过测试在BN模型中认知文学因果路径追溯到了HRA。

据我们所知,只有极少的研究在制造系统中将BNs应用到了HRA中,除了Aalipouret al. (2016)使用BN来估计HEPs并在电缆制造公司的维护过程中获得了HE的主要原因。另外,Pereirai and Lima (2015)雇用了BBNs去鉴定批评性的危险因素,并提出了在喷射器制造产业中概率风险分析。他们将注意力放在了人类行为因素,像环境、机器或软件能够对人类效率造成影响并形成HRA。然而,这篇论文将人的生理和心理因素视为仅有的PSFs并检查了HRA,从而将制造系统最优化。

我们在制造系统中使用BNs和人因实验(HFEs)研究了HRA从而减少甚至预防了潜在的系统故障。特别地,在BNs的帮助下,我们从质量上形容人因和HE之间的关系,并定量评判人因对系统故障造成的影响。更多地,我们使用HFEs并实施在了工人的训练中来使系统最优化。以上的一套方法被采用在挠性中型散装集装箱(FIBC)制造单元案例研究中。

HFEs被设计用来帮助实验者控制实验工具以及掌握HF/E的知识。实验者对减轻人工操作者工作和让系统更加有效有很大作用。更多地,基于对人因设计和制造的实验结果影响的讨论,对于更好设计和制作操作的建议将会被提出。另一方面,HFEs被设计用来训练人工技能。

在制造上,优秀的人工技能和能力会增加产生于不间断的自动化和数字化的程度挑战。Sharifi and Zhang (1999)提出了一个敏捷制造的概念模型,着重于响应性、能力、柔性和速度的敏捷能力。根据物理运动、知觉和认知活动,Everitt et al. (2015)把人类技能分为精细运动技能、整体运动技能、视觉判断、触觉判断、声学判断、决策和沟通。Mourtzis (2018)提出在工业4.0制造范例中的教育4.0的术语,他也提出工业4.0中个人的能力涵盖了自制力、责任感、组织能力、灵活性和动力。

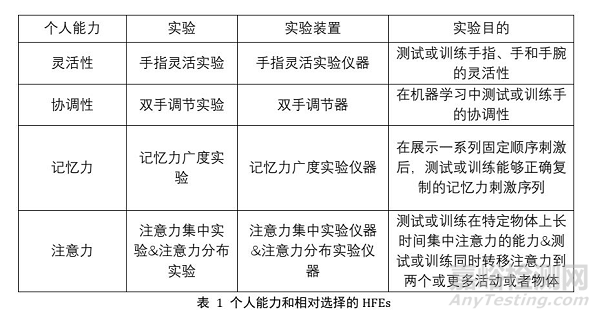

根据过去的研究和我们在FIBC制造单元中的调查,我们获得了灵活性、协作力、记忆力和专注力四个个人技能,对HE和车间中的系统故障造成巨大的影响。相对地,手指灵活实验、双手调节实验、记忆力广度实验、注意力集中实验和注意力分布实验五种HFEs,可见表1:

HE的分类在不同产业中有不同的标准。Swain and Guttmann (1983)将核电站作为目标,HE被概括为做事错误,完成任务错误(在实行中出现故障)以及准时完成。他们将错误分类为执行错误及省略错误。Rasmussen (1980)的分类方法包括了三个层次的人类行为:基于技能的,基于规则的以及基于知识的。Shorrock and Kirwan (2002)聚焦于空中交通管制的认知错误,组合了HE的鉴别技术将认知领域、记忆力、判断力、计划力、决策以及执行力中错误进行分类。

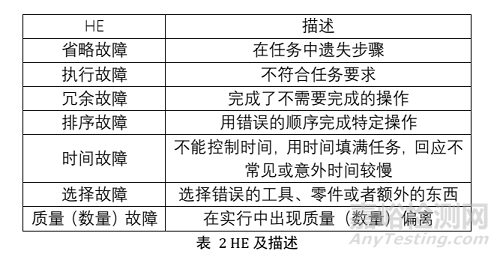

基于以前的研究和制造单元的特点,我们将HE分类为省略错误、执行错误、冗余错误、排序错误、时间错误、选择错误和质量(数量)错误,在表2中描述:

BN是一个概率图解模型在论证过程中被用来阐述因果关系的不确定性,这种网络拓扑结构是有向非循环图(DAG)(Pearl, 1988)。DAG中的一个节点代表随机变量{X1,X2…Xn},例如可观测变量,隐藏变量,未知参数。他们通过单向弧联系在一起(有向路),这是因果联系的符号,这段弧的开始是“父母”其他的是“孩子”。在BN的图表中,随机变量(节点)用圆圈表示,变量之间的条件依赖通过弧线来表明,以及重量(连接强度)通过条件概率表明。

BN没有明确的输入和输出节点,但是有双向推理函数。“孩子”的发生概率可以通过“父母”推理出来,这同样也被运用在预测和评估中。例如,Adedigba et al. (2016)建立了基于BN的过程故障因果关系模型来预测复杂工程系统的风险概率。Armero et al.(2011)通过BN提出了专家系统引擎,成功预测了在蒸汽中即时的水的军团杆菌风险。另一方面,从“孩子”到“父母”发生概率的反向推理仍然是可能的,可以用来诊断。比如,Wang et al.(2004)将一种改进的杂性BN结合算法应用到了传统中药的诊断和治疗当中。

在这篇文章中,我们关注了人的生理和心理因素,包括了个人技能中的灵活性、协调性、记忆力和注意力,这是仅有的PSFs去检查HE。BN被用来通过几种人的能力的缺失来逆推制造系统导致HE的故障几率。

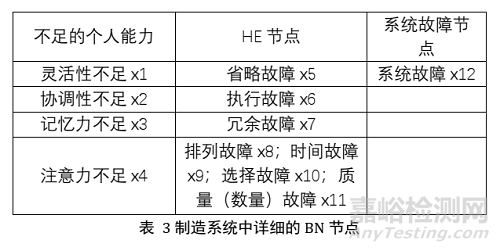

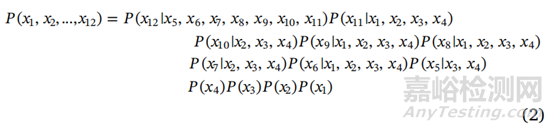

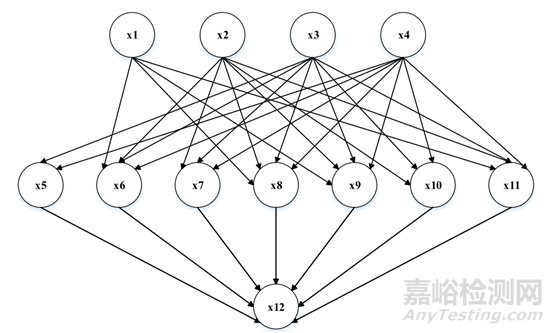

制造系统BN的节点包括个人能力的不足,HE和系统故障。细节被展示在表3中。我们收集了在这个制造单元中关于这些节点大量的历史数据。它可以被用来通过贝叶斯网络工具箱(BNT)获取BN的拓扑结构,由Murphy(2001)发展为MATLAB。这个系统BN的拓扑结构被展示在图1.

从图1我们可以看到诸如灵活性、协调性、记忆力和专注力这些个人技能的不足导致了HE,由此导致了系统故障。特别地,灵活性不足会导致执行、排序、时间和质量(数量)的故障;协调性不足会造成执行、冗余、排序、时间、选择和质量(数量)故障。记忆力或者注意力不足会造成表3中的所有故障。

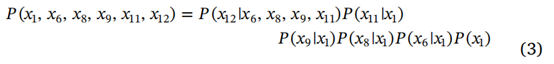

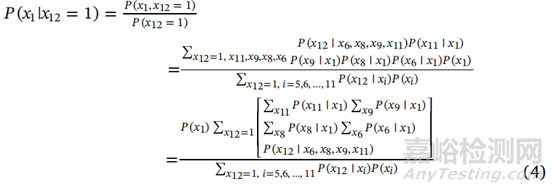

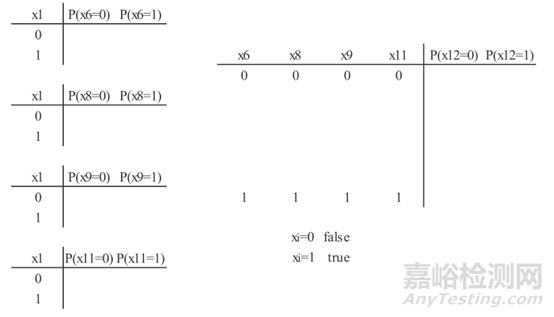

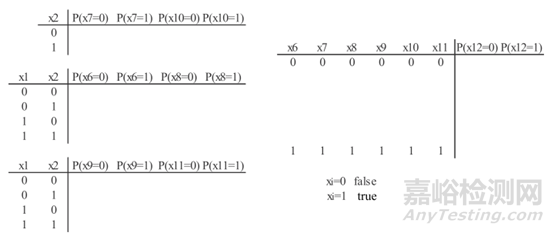

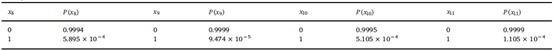

为了解决以上的BN模型,条件概率分布(CPD)需要被获取。对于离散随机变量,CPD可以由条件概率表(CPT)表述。为了简化这个模型并解释这个方法,将灵活性x1视为解决示例。它的CPT示意图展示在图2中。

BN的拓扑结构从质量上描述了网络中随机变量之间的关系,当一个节点的CPD或者CPT从数量上描述了它的母节点。BN模型详细的解决方案步骤如下:

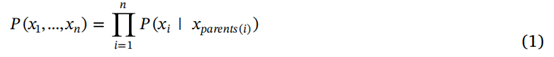

步骤一:使用BN拓扑结构来获取所有变量的联合概率(Pearl, 2000)

其中,xi是随机变量Xi的值,xparents(i)是母节点随机变量Xparents的值。从式1中可以得出联合概率是通过局部条件概率和任意随机变量相乘得到。在BN中游隐含的条件独立关系。由母节点得到的非子节点是独立的,母代和子代的关系与BN拓扑模型相关。(Lunn et al.,2000)

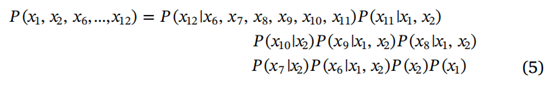

根据概率的链式法则并使用了条件独立关系,图1中所有变量的联合概率是:

灵活性x1不足的联合概率是:

步骤2:使用联合概率解决由个人能力不足造成的系统故障概率分析方案

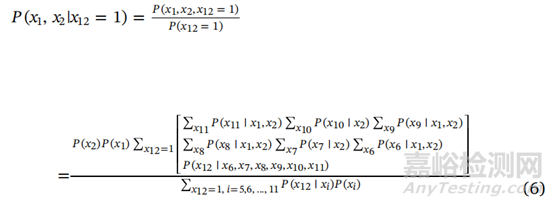

系统故障可被表述为x12=1,我们仅仅考虑由灵活性不足造成的故障,得到:

步骤三:使用先验概率和CPTs计算出由个人能力不足引起的系统故障的概率数值解

式4的边际概率能通过利用先验概率和历史数据解决,以及CPTs可以通过含有历史数据的BNT解决,由此能获取特定的概率值。

其他单一造成系统故障原因的诊断方法与上述方法是相同的,因此重复值可以被忽略。

图1制造系统的BN拓扑结构

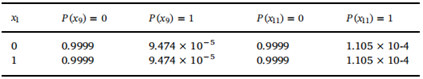

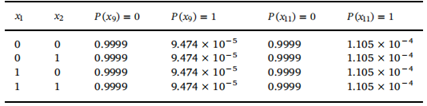

图2与x1相关联的CPT原理图,通过BN拓扑结构得到的相关节点是x6,x8,x9,x11.P(xi=0)代表不存在xi时的概率值,以及P(xi=1)代表xi存在时的可育性

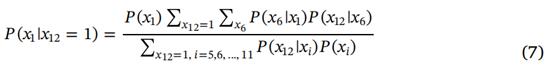

在很多情况下,制造系统故障是由不止一种因素导致的,因此需要考虑综合因素。这里可以将灵活性不足x1和协调性不足x2作为示例考虑综合因素对系统故障造成的影响。

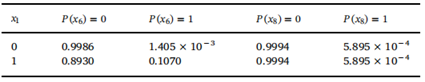

CPT是用来形容母代与子代节点之间的关系,在BN中与x1和x2相关。该原理图通过图3展示。

根据如上的模型解决步骤,得到x1和x2的联合概率:

由x1和x2造成系统故障的概率为:

最终,式6的边际概率通过利用先验概率和历史数据得到,以及CPTs可以通过带有历史数据的BNT解决,由此得到特定的概率。其他综合因素(包括两种或者更多)的诊断方法与上述方法相同,因此重复值可以被忽略。

根据BN模型的结果,特定种类的个人能力不足造成的故障可以被解出。通过HFEs对特定训练的帮助从而改进个人能力,减少故障以及系统能够达到的最优化。在以下几个方面,HFE与灵活性相一致,作为例子解释如何操作实验和进行个人训练,当其他实验都能够简短地被描述。

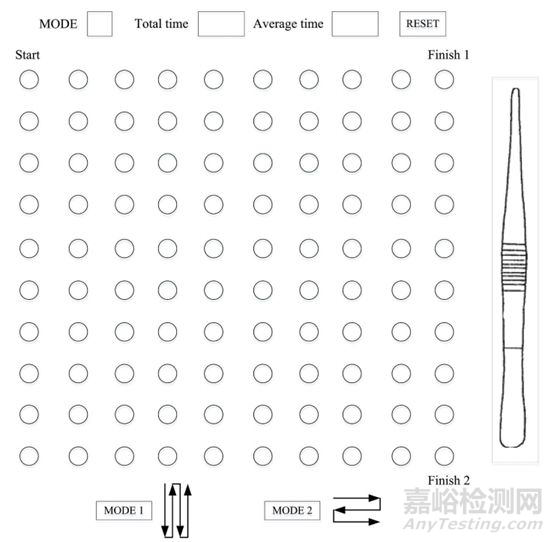

手指灵活性实验仪器,比如BD-II-601,是一种来自北京青鸟天桥仪器和设备公司的被用作测试手指、手和手腕灵活性的心理仪器(Beida Jade Bird Group)。通过应用心理方法来进行动态测量,能够测量出测试者的灵活性。为了创建训练从而增强手指灵活性,在本次研究中,我们设计了一种改进的手指灵活性实验仪器(I-BD-Ⅱ-601),在图4中展示。

被训练者要求分别进行上述两种方式。在方式1中,被训练者需要运用钳子把钉子插入到仪器的镶板洞中,从端点开始,从顶部到底部,从左到右,完成1.总共有100个洞。在法2中,被训练者同样用钳子将钉子插入到仪器镶板洞中,从端点开始,从左到右,从顶部到底部,完成2.这里总共也有100个洞。时间分别标记为t1和t2,平均值(t1+t2)/2记为实验值。通过反复训练,手指灵活性的有效度将会达到。从而,降低了由灵活性缺失造成的系统故障的概率。对于双手调节实验,一种U型图案将会被使用在双手调节器中,来收集操作时间t3和故障事件e1,测试和训练双手协调性,由1/(e1+1)t3表示。

对于记忆力广度测试,使用了记忆力广度实验仪器来记录测试值n1,得分s1和故障时间e2,实验时间t4(由n1s1/(e2+1)t4表示)来改进被训练者的记忆力。

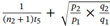

注意力集中和分散实验通过使用相关仪器,来提高被训练者的注意集中和分配程度。专注实验仪器对专注力实验仪器设置的参数将时间限制在100秒,10转/分钟,前进,点移动轨迹以及嘈杂的环境。成功时间记录为t5,故障数量标记为n2,专注力的能力规定为1/(n2+1)t5.三种刺激的方法包括在注意力分配实验仪器中三种声音刺激(低频,中频,高频),光线刺激,以及三种声光刺激。以下统计数据将被记录:受训人员的对单一听觉刺激的反应时间p1,当声光刺激同时出现时对声音的反应时间p2,对单一光刺激的反应时间q1以及当声光刺激同时出现时对光线的反应时间q2。注意力分配的能力标记为

注意力的能力为

以上实验详述了人因工程实验的细节,通过有针对性的训练,由能力不足(单一或者多样)造成的系统故障将会减少,从而改善系统。

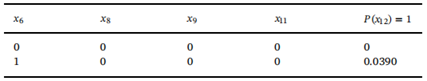

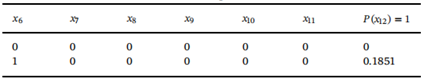

图3 x1,x2相关的CPT因果图,在BN拓扑图中与x2相关的节点(参照图1)是x6,x7,x8,x9,x10,x11,与x1,x2都相关的为x6,x8,x9,x11,P(xi=0)表示当xi不存在时的概率,p(xi=1)表示当xi存在时的概率

图4改进的手指灵活性实验仪器(I-BD-Ⅱ-601),有两种方法可选(方法1和方法2)

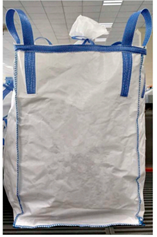

FIBC是一种由柔性纤维制成的柔性运输包装容器,主要用于包装、运输和粉末、颗粒、块物等物品的储存。FIBC包括了袋体、袋顶、袋底、吊索、入口和出口,它们通过缝合连接在一起。为了确认FIBC的强度,除了吊索和基本纤维的材料强度,缝合的强度也需要被加强。

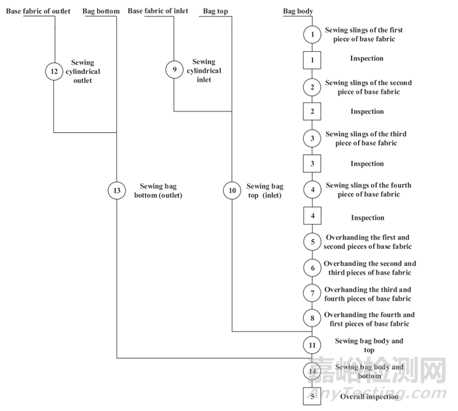

我们在一个FIBC制造工厂中调查了该类型FIBC的制造过程,由图5所示。车间中的缝纫装备包括了锁缝缝纫机,特种缝纫机和边锁机来实现多个部门之间的缝合连接。FIBC主要的缝纫过程是:吊索缝纫,袋体翻转,圆柱入口缝纫,袋顶(入口)缝纫,袋体和袋顶缝纫,圆柱出口缝纫,袋底(出口)缝纫以及袋体和袋底缝纫。详细的流程图如图6所示。

如图6所示,在FIBC产线中有5条路线,有确定顺序的14个处理程序和5个检查程序。10个工人包括8个缝纫工人和2个检查工服务于产线。

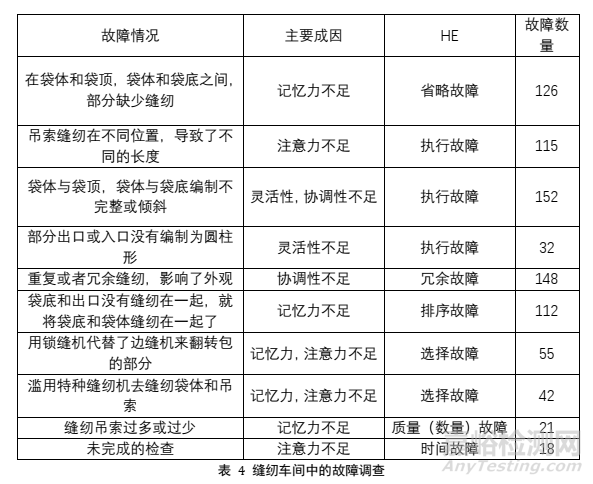

根据历史数据,在19个程序(因素)中有0,1或者3种人误(级别)。处理程序中最大的水平序列是{1, 1, 1, 1, 2, 2, 2, 2, 2, 2, 1, 2, 2, 3},检查程序为{0, 0, 0, 0, 1}。因此,根据全因设计法,所需要实验的数量是768(Box et al.2005)。然而,我们进行了更多的观察。我们花费了一个月时间来观察和记录缝纫机车间中10条产线的10000组制造流程。通过访问监控记录,询问缝纫工人和检查者收集了相关数据。故障情况和数量可从检查者和故障的主要原因,从缝纫工和我们的分析中获取HE。故障调查如表4.

从表4我们可以看到,缝纫车间中的故障成因包括灵活性、协调性、记忆力和注意力不足,以及灵活性和协调性不足的双重影响,记忆力和注意力不足的双重影响。

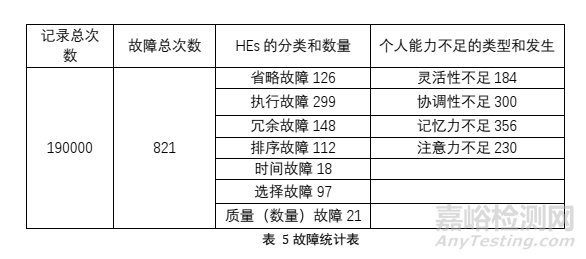

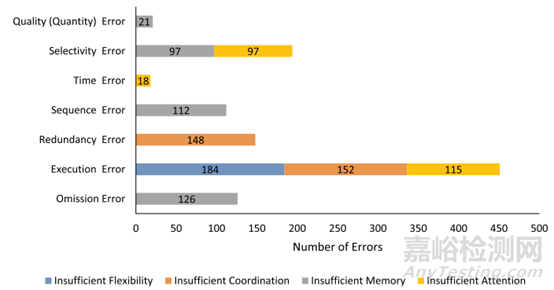

缝纫车间中我们通过总结计算得到了统计表(见表5)和故障分析图表(见图7)。

如表5和图7所示,工人的记忆力不足是最频繁的,由灵活性、协调性和注意力不足是执行故障最常见的成因。此外,缝纫车间中的BN结构是图1中的部分案例。

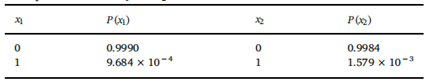

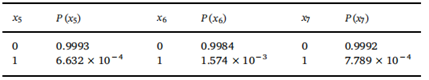

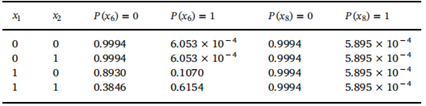

我们仍然使用x1以及x1,x2的综合因素作为例子来解决2.4和2.5。x1和x2的先验概率从表5中得到并展示在表6中。同时x5-x11的先验概率从表5中得到并展示在表7.8中。

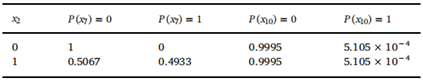

节点中的CPTs与节点x1相关联,并通过BNT得到解决,展示在表9-11中,节点x2相关的展示在表12中。

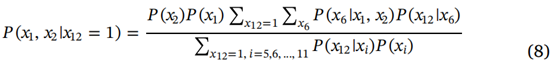

从表9-11中我们得知与x1相关联的节点仅仅与x6有关,式4可被简化为:

与x1,x2综合节点联系的节点仅仅与节点x6有关,式6可被简化为:

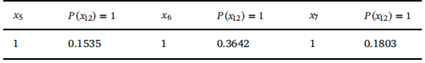

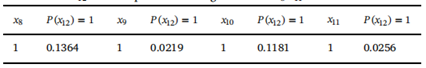

关于x5-x11单独节点的节点x12展示在表16和17中。

此时,我们可以得到车间中由单一因素和综合因素造成的系统故障概率。根据式7和式8,我们可以得到:

类似地,同样可以得到

即由灵活性、协调性、记忆力和注意力不足,灵活性和协调性的综合不足,记忆力和专注力的综合不足的概率分别为0.0320, 0.1933, 0.1807, 0.1705, 0.2342,0.1893。

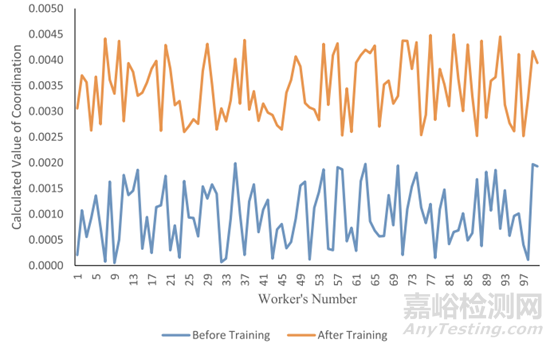

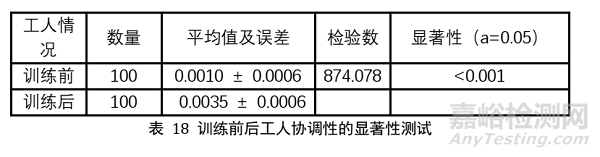

我们可以看到车间中最大的问题是协调性和记忆力不足,这同样也是每种组合的主导因素。因此,需要进行工人培训来增强他们的操作能力。我们邀请了来自两班车间的200名工人来参加我们的训练。根据他们发生的故障类型,一半的工人被指派给协调性训练组,另外的人则在记忆力训练组。分别通过双手调整器和记忆力广度仪器训练了多轮。接下来,我们将训练前后的能力进行比较,如图8(关于协调性)和图9(关于记忆力)。在这次测试中,我们也进行了变化的单向分析(ANOVA),如表18所示(关于协调性)和图19(关于记忆力)。

从图8和图9中我们可以看到,工人相应的能力得到了巨大的改善,虽然个体之间的差异还是很明显。在训练前后工人的协调性和记忆力都有了巨大变化,如表18,19所示。

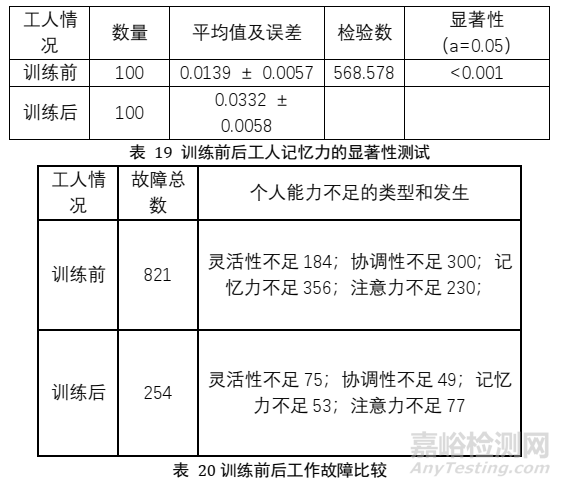

为了测试训练的影响,我们观察和记录了缝纫车间中100000组制造流程,将在训练前后工人的错误进行了比较。

从表20看出,在训练后故障总数减少了69.06%。此外,四种类型的个人能力不足的数量也降低了,从而显著降低了系统故障率。

图7故障分析图(故障类型:质量(数量),选择,时间,排序,冗余,执行,省略故障;灵活性,协调性,记忆力,注意力不足)

表6 x1,x2的先验概率

表7 x5-x7的先验概率

此项研究检查了HRA,通过BN模型和HFEs将制造过程最优化,并应用在了FIBC的制造单元中。本次研究集中于人类生理和心理因素,将他们视为仅有的PSFs。我们选择了四种个人能力作为PSFs,包括灵活性、协调性、记忆力和注意力,基于个人研究和我们在制造单元中的调查。对应的HFEs被选择,包括手指灵活性实验,双手调节实验,记忆力广度实验,注意力集中实验和注意力分配实验。

本次研究利用了BN模型,提供了HE的因果图,多种人类PSFs归属的特性以及作为HRA工具的相关行动。人因和HE之间的关系从量上被描述,人因对系统故障的影响通过BN模型被定量判断。我们使用了大量的历史数据和BNT来获取这个制造系统的BN拓扑结构,从而获得相关节点的先验概率和CPTs,我们同样提供BN模型单一和综合的解决方案。

造成系统故障的原因通过BN模型被诊断,然后我们基于错误的诊断结果,利用HFEs来进行工人能力训练。因此,我们得到了故障原因,包含了灵活性、协调性、记忆力和注意力的不足,以及灵活性和协调性的双重影响,记忆力和专注力的双重影响。此外,车间中最大的问题是工人的协调性和记忆力不足。因此,我们利用双手调节器和记忆力广度实验仪器训练了工人的协调性和记忆力。该结果使诊断中的协调性更加合理,使我们的训练更加有效。故障的总量减少了69.06%,系统故障率也显著降低。

该研究的贡献体现在三个方面。首先,本次研究提供了HRA在制造系统中的新研究和新应用,通过BNs来诊断HE和系统故障。第二,通过带有HFEs的工人训练将系统的人因最佳化。第三,在FIBC制造单元中的HE和系统故障显著降低。

对于本次研究的未来展望,我们应该考虑包括环境因素的PSFs的扩张,对应的训练需要被加强。此外,本次研究同样可以应用在其他领域。

图5本次研究中使用的FIBC类型

图6五个部分(出口的基本织物,袋底,入口的基本织物,袋体)1:第一个基本织物的缝纫吊索;1*:检查;2:第二个基本织物的缝纫吊索;2*:检查;3:第三个基本职务的缝纫吊索;3*:检查;4:第四个基本织物的缝纫吊索;4*:检查;5:翻转第一个和第二个基本织物;6:翻转第二个和第三个基本织物;7:翻转第三和第四个基本织物;8:翻转第四和第五个基本织物;9:缝纫圆柱入口;10:缝纫袋顶(入口);11:缝纫袋体和袋顶;12:缝纫圆柱出口;13:缝纫袋底(出口);14:缝纫袋体和袋底/制造FIBC的流程图,圆圈代表操作,正方形代表检查,数字代表流程和检查顺序

表8 x8-x11的先验概率

表9节点x6和x8与节点x1相关的CPTs

表10节点x9和x11与节点x1相关的CPTs

表11节点x12与x1相关的CPT

表12节点x7和x10与节点x2相关的CPTs

表13节点x6,x8与x1,x2综合节点相关联的CPTs

表14节点x9,x11与x1,x2综合节点相关联的CPTs

表15节点x12与综合节点x1,x2相关的CPT

表16节点x12与单一节点x5-x7相关的CPT

表17节点x12与单一节点x8-x11

图8训练前后工人协调能力的比较,垂直轴的数值代表在HFEs的训练中,从协调性公式中所获得的数值(见2.6)

来源:工业工程共学社