您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-10-24 14:26

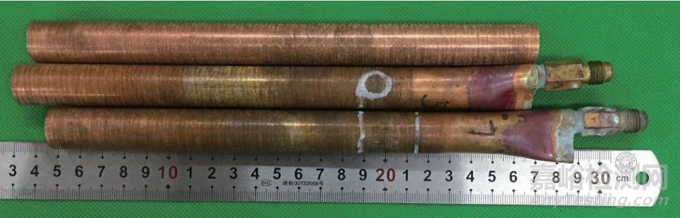

某换热铜管使用两年时间后发生泄漏,材料为TP2纯铜,管内介质为水,管外介质为R134a制冷剂,工作压力约2.0MPa,工作温度约5℃。泄漏换热铜管的宏观形貌如图1所示,泄漏部位见图中标示区域,现对换热铜管进行泄漏原因分析。

图1 泄漏换热铜管宏观形貌

1. 理化检验

(1)宏观分析

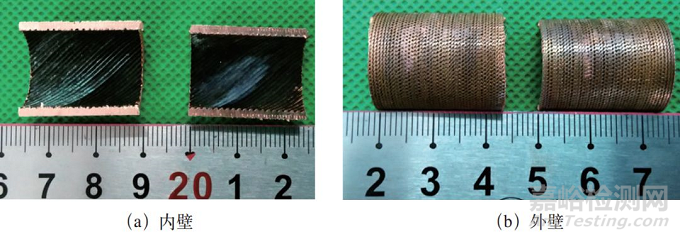

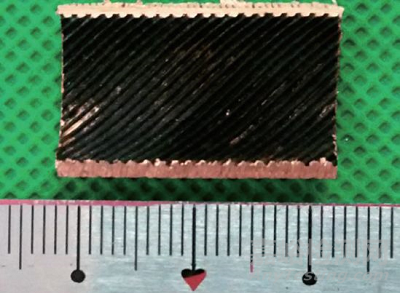

将换热铜管泄漏处剖开后,内外壁的宏观形貌如图2所示,泄漏处内壁可见大量绿色的腐蚀产物,外壁可见少量绿色点状腐蚀产物,腐蚀起源于换热铜管内壁。图3为用丙酮超声波清洗去除部分腐蚀产物后换热铜管内壁的形貌,在泄漏区域肉眼未见明显的腐蚀坑。

图2 换热铜管泄漏处内外壁的宏观形貌

图3 清洗后泄漏处内壁的宏观形貌

(2)化学成分分析

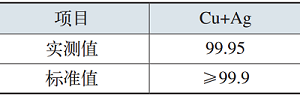

在泄漏换热铜管上取样进行化学成分分析,结果如表1所示。化学成分符合GB/T 5231—2012对TP2纯铜的技术要求。

表1 换热铜管化学成分(质量分数)(%)

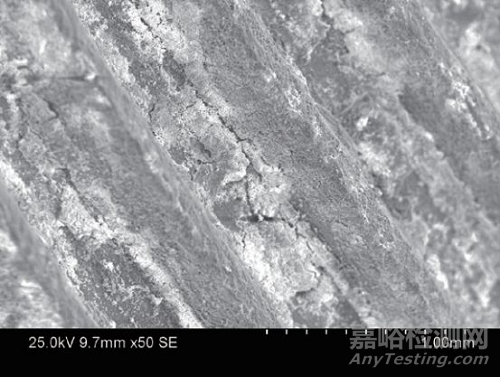

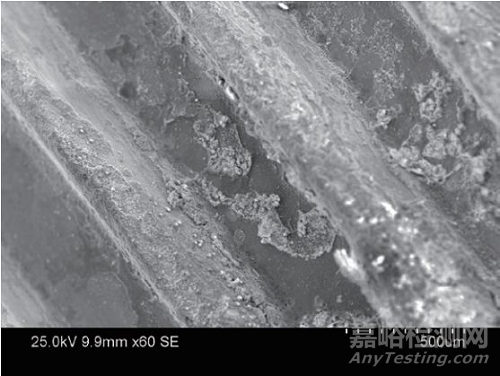

(3)微观形貌分析

换热铜管泄漏处内壁侧置于扫描电镜下观察,图4为换热铜管泄漏区内壁腐蚀形貌,在螺纹沟槽内充满腐蚀产物。图5为清洗后腐蚀区域的形貌,未见明显腐蚀坑或泄漏孔洞存在。

图4 泄漏处内壁腐蚀产物的SEM形貌

图5 内壁清洗后腐蚀区域形貌

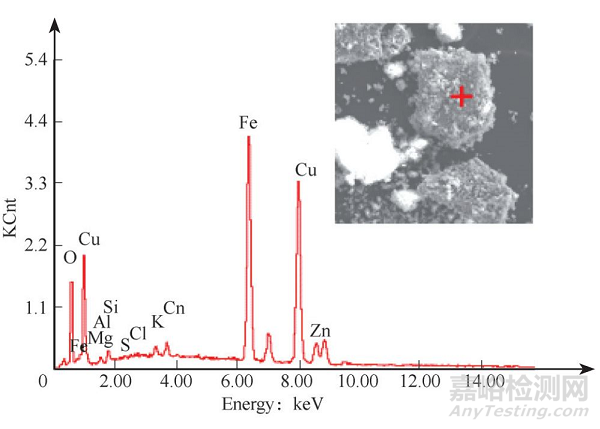

(4)能谱分析

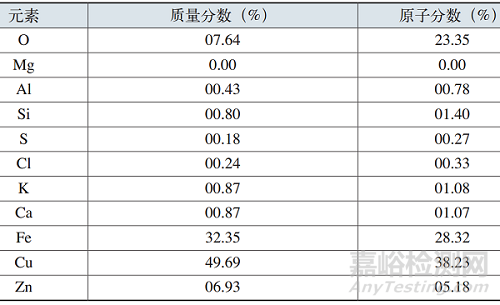

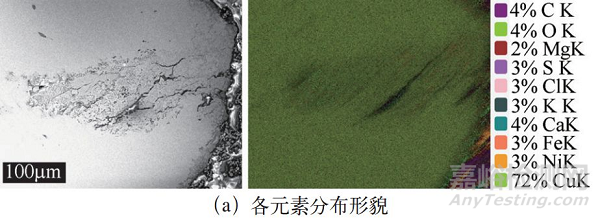

对腐蚀区域的腐蚀产物及剖面腐蚀通道进行元素定性及半定量分析,结果如图6所示。

图6 腐蚀产物能谱分析

表2 腐蚀产物能谱分析结果

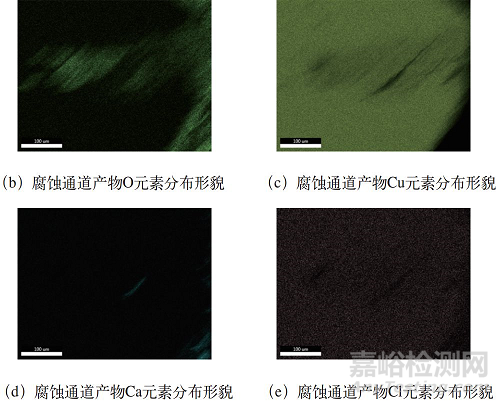

能谱分析结果表2显示,腐蚀产物中除基体元素外还含有氧(O)、铝(Al)、镁(Mg)、硅(Si)、磷(P)、氯(Cl)、硫(S)、钾(K)、钙(Ca)、铁(Fe)、锌(Zn)等元素,主要腐蚀性元素为硫(S)、氯(Cl)和磷(P);剖面腐蚀通道能谱面扫描结果显示,腐蚀通道中除基体元素铜(Cu)元素外,主要含有氧(O)元素和少量钙(Ca),氯(Cl)元素,分布不明显,如图7所示。

图7 腐蚀通道产物能谱分析各元素分布形貌

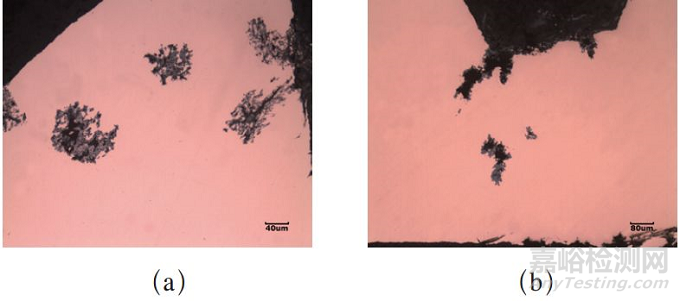

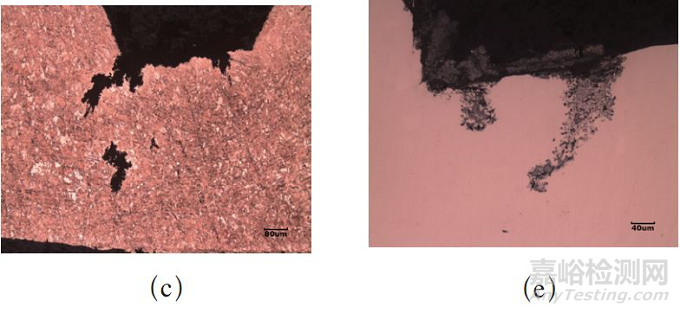

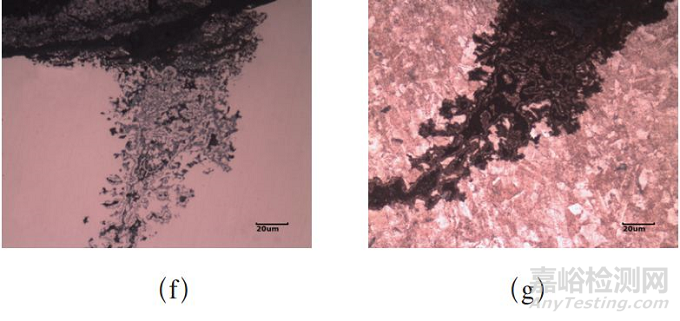

(5)金相分析

在换热铜管腐蚀区域观察到从内表面螺纹顶部和底部腐蚀产物覆盖区均存在大量腐蚀现象,腐蚀起源于铜管内表面,由内壁开始向外壁延伸,腐蚀通道形貌像蚂蚁挖成的迷宫式的巢穴,表面起源处较小未见明显腐蚀坑,向内则由主通道分出许多弯曲的枝杈,且在枝杈中存在大量腐蚀产物,这种腐蚀形貌称作蚁穴腐蚀;金相剖面可见腐蚀区断续分布,说明腐蚀通道不在同一平面,有些腐蚀已经穿透壁厚,有些还未穿透壁厚。换热铜管泄漏处基体显微组织为单相α铜,金相结果如图8所示。

图8 换热铜管泄漏处显微形貌

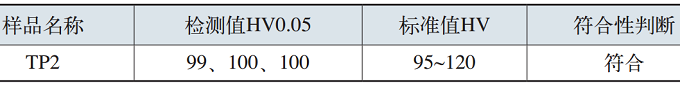

(6)硬度检验

将金相试样置于显微硬度计下,使用0.4903N试验力进行显微维氏硬度检验,结果如表3所示。换热铜管硬度符合GB/T 1527对TP2的技术要求。

表3 显微维氏硬度检测结果

2. 分析与讨论

(1)检验结果分析

铜管的化学成分主要元素符合GB/T 5231—2012标准对TP2的技术要求。铜管的硬度也符合技术要求。换热铜管泄漏处内壁均可见大量绿色的腐蚀产物,外壁可见少量绿色点状腐蚀产物。腐蚀起源于换热铜管内壁。清洗并去除部分腐蚀产物后,在委托者标识的泄漏区域肉眼未见明显的腐蚀坑。

腐蚀产物能谱分析结果显示腐蚀产物含有除基体元素外主要含有氧(O)、铝(Al)、镁(Mg)、硅(Si)、磷(P)、氯(Cl)、硫(S)、钾(K)、钙(Ca)、铁(Fe)、锌(Zn)等元素。主要腐蚀性元素为硫(S)、氯(Cl)和磷(P)。腐蚀通道剖面能谱面扫描结果显示,腐蚀通道内除基体元素铜(Cu)外,主要含有氧(O)元素和少量钙(Ca),氯(Cl)元素分布不明显。

金相检验结果:在换热铜管腐蚀区域观察到从内表面开始向管外壁壁延伸的腐蚀孔洞形成弯曲的通道,通道分出许多枝杈;通道内有的填充有疏松的腐蚀产物。形貌特点很像蚂蚁在地面以下挖成的迷宫一样的隧道式巢穴,除了已穿透管壁形成泄漏的腐蚀通道,还有一些尚未穿透的腐蚀通道,说明腐蚀起点不止一处,各起始点的腐蚀发展速度也不同。

(2)泄漏原因分析

换热铜管泄漏处内壁均可见大量绿色的腐蚀产物,外壁可见少量绿色点状腐蚀产物,腐蚀起源于换热铜管内壁,清洗掉部分腐蚀产物后并未见有明显腐蚀坑。

对铜管内表面腐蚀产物进行能谱分析发现主要元素为氧(O)、铜(Cu)、铁(Fe)、氯(Cl)、磷(P)、硫(S)等元素。能谱面扫描结果显示腐蚀通道中主要含有氧(O)元素,说明腐蚀通道中产物主要为铜的氧化物。

金相检验表明,在换热铜管泄漏腐蚀区域存在大量蚁巢腐蚀形貌,其腐蚀通道一部分已相互连接起来延伸到管壁较深处。综上检验结果可以判断:换热铜管内壁表面局部氯(Cl-)离子的集聚使铜的钝化膜(氧化膜)被破坏而形成缺陷,金属态铜(Cu)暴露于介质中发生蚁巢腐蚀,导致换热铜管穿孔失效。

(3)产生蚁巢腐蚀的原因

蚁巢腐蚀最早是在1977 年国外空调制冷铜管上发现的一种新的腐蚀,这种腐蚀泄漏的显微破坏形态很像蚂蚁在地面以下打的洞穴,引起腐蚀的主要腐蚀剂有蚁酸(即甲酸),因此将这种腐蚀称为蚁巢腐蚀。

蚁巢腐蚀产生机理:含氯的有机溶剂、挥发性润滑油、助焊剂或氧化剂、压缩机油等物质在潮湿环境中遇水发生水解反应,产生羧酸(蚁酸和醋酸),羧酸使铜表面的水酸化,铜表面原来在空气中生成铜的氧化膜存在缺陷,铜表面酸化的水就穿透氧化膜层的缺陷与金属态的铜接触,发生反应生成的Cu2O 充满微观孔洞,由于加热和冷却的循环作用产生的抽吸作用会使氧气沿着腐蚀通道渗透进去,渗透进去的氧气将与铜继续发生化学反应,不断循环导致了蚁巢腐蚀的产生和发展。其阴极反应是铜表面氧的还原反应,因此蚁巢腐蚀离不开氧的参与,潮湿气氛中的氧含量越高,腐蚀就严重。

3. 结论及建议

该换热铜管泄漏原因为换热铜管内壁发生蚁巢腐蚀,导致换热铜管早期穿孔泄漏。建议在换热铜管的生产和制造过程尽量少引入含氯的有机溶剂、挥发性润滑油、助焊剂或氧化剂、压缩机油等水解易产生羧酸的物质,并减少使用环境中的水分,必要时可对铜管进行表面防护,如镀(喷)锌、涂油漆等。

参考文献:略。

来源:热处理生态圈