您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-07-10 15:42

1、概述

制剂的开发需要进行系统的考量,其中,设备因素是非常重要的关注点。完成胶囊填充,正如“将大象装入冰箱”需要三个步骤,即打开空心胶囊,填入物料,锁合空心胶囊。

对于填充设备,根据填充物料的量是否与胶囊体积有关,胶囊填充设备可以分为胶囊依赖型和非胶囊依赖型。对于前者,多为手动或半自动装置,一般将粉末直接填充至空心胶囊的囊体内(利用重力或特定的加料装置),利用胶囊的体积来确定最终的填充量。而目前广泛使用的商业化高速胶囊填充机则是非胶囊依赖的。

物料通过特殊的计量装置(最为常见的是计量盘和计量器)进行计量后转移至空心胶囊囊体中。不同的原理的设备各有特点,在进行处方设计时也需要特殊的考虑。

2、手动填充

在制剂开发的早期,常常遇到的一个问题是制备小批量的样品。直接打开胶囊壳,手工加入所需的物料量,随后锁合,这可能是最为简单的胶囊制备方式。这种方式几乎对物料生产相关的性质没有任何要求,只要胶囊能够装下物料。在进行原型处方初步设计和试制,以获取对处方的初步认知时,采用这种方法是合适的。也可以用于一些相对参数的对比或筛选。

这类实验一般涉及对不同性质的粉末进行相对排序,采用复杂的制备方法往往没有必要。例如,可以将具有不同参数(例如不同粒径、不同晶型等)的API直接填入胶囊,比较API粉末的溶出。采用这种方式生产数粒甚至数十粒的胶囊是相对合适的,但面对更多的需求量,则是无能为力。

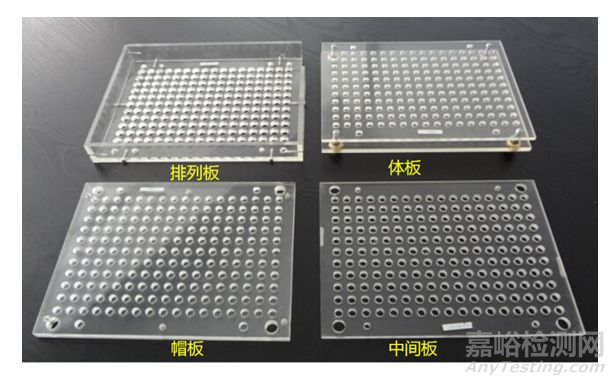

提高手工填充效率的一个重要方式是采用手工填充胶囊板。这种设备的一般组成见图1,其原理和使用方法十分简单。一般厂商会提供相应的说明书,参照进行胶囊填充即可。也可通过网络搜索获得相关的指导(见参考文献1)。本文也不再详述。

物料填充过程时通过在空心胶囊的囊体上方刮动粉末完成,这一步骤是胶囊成品质量的关键,对胶囊填充的均匀程度有重要影响。物料填充量是由胶囊壳的体积和物料的密度确定的。

一般而言,粉体的密度受到振动的影响,处于堆密度和振实密度之间,在进行填充质量设计时,应根据粉体的性质,采取合适的粉体密度值,用以确定适当的填充质量。在填充过程中,可以适当的振动体板,使物料的填充量增加,使得胶囊的填充量存在一定的调节范围。但是由于胶囊壳的体积固定,质量可调节范围一般较窄。

物料填充量的均匀性往往取决于物料的流动性。显然流动性越高,体积的变化受到振动的影响越小,越有利于均匀填充。物料的密度越大,流动过程中形成的空体积越小,各个胶囊的填充物料量的一致性也越高。此外,质量填充的准确性和均一性和操作者的技术也有较大关系。尽可能小心操作,保持在各个区域内的操作均匀有利于提高均一性。

图1. 手工胶囊充填板的一般组成

较为常见的胶囊板最多一次可以填充400粒,熟练操作者基本上在半小时左右可以完成。若处方设计和操作得当,制剂成品均匀性也完全能够满足中国药典胶囊剂通则的相关要求,甚至得到质量差异很小的制剂成品。

但这种填充方式与目前自动化的生产设备的原理仍然有较大的不同,因此在进行设备转移时可能出现问题,例如填充体积的确定等。但采用该方法进行一些探索性试验(不考虑生产问题)是非常合适的,例如原辅料相容性试验样品的准备、小规模处方考察确认等。

3、商业化填充设备

商业化填充设备追求的是高效、清洁和准确的自动化生产。商业化填充设备必须实现空心胶囊的囊帽分离(排列、转向和分离);粉料加入的自动化控制;粉料的计量和填充;胶囊的锁合及收集等。

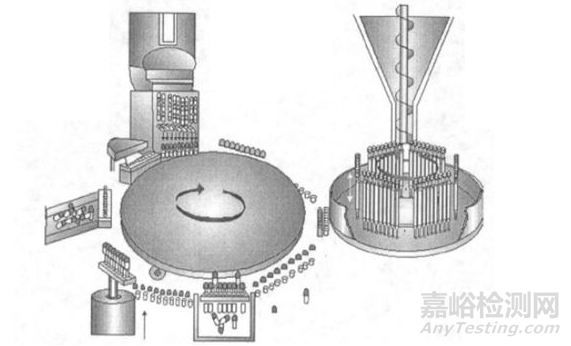

如图1所示,胶囊机的基本设计是基于分布在圆盘周围的分别盛装囊帽和囊体的上下模块,随机器运转顺时针旋转而完成各个工序步骤。首先一般是空心胶囊分离,即利用特殊的机械装置和真空分离系统将空心胶囊分离,囊帽和囊体并分别填入上下模块中,同时在旋转过程中上下模块分开。

在填充工位,将计量完成的粉料转移至囊体中。填充完成后,可能存在剔废工位,以清除未能分离的胶囊;继续旋转至锁合工位,上下模块合拢,一般利用金属杆将囊体向上顶入囊帽中完成锁合;最后继续旋转,再次由利用金属杆将胶囊成品顶出;模块旋转进入清洁工位后完成一次循环。

图2.胶囊填充机(计量盘式)示意简图

在胶囊剂运行的循环中,除去填充工位,其他工位基本上不受粉体性质的影响(锁合和顶出可能需要填充物料保持一定的润滑性)。因此,填充是否顺利,是处方设计者需要着重考虑的问题。

在填充工位上,粉料从料斗中加入,料斗中一般装有桨叶,下料管中装有螺旋杆式的强迫加料器,加入粉盘中。粉盘的上方一般装有感应器,通过感应粉床的高度实现自动控制下料。在加料过程中,流动性过好、细粉过多或粒子间摩擦力小的粉料容易出现加料不受控制的情况,可以对下料系统进行合适的改进以解决问题。

粉料在粉盘中会随着粉料盘的转动,意味着粉料会受到一定的离心力和振动,需要关注粉盘中的粉料的均一性和分层风险。例如,含有过多细粉的粉料,物料将会从粉盘的缝隙中被甩出、流动性过好的物料容易形成坡面、流动性过差的物料可能在粉盘中间堆积或形成空洞。

或许在短期胶囊填充过程中,这些问题可能不会对胶囊质量造成显著影响,但会给长时间的生产过程带来较大的风险,即影响胶囊填充质量的准确性和变异性。因此在早期研究的试机生产过程中应特别注意关注这些可能出现的现象,以便对处方进行改进。

伴随物料在粉盘中的旋转过程,需要完成的最为重要的工作是对物料进行计量。如前文所述,商业化的自动胶囊填充机物料的计量是独立于胶囊壳完成的。一般而言,是通过特殊的机械装置,让粉料在一定压力下形成“粉柱”,而后转移至胶囊囊体中。

这一过程中施加的压力通常很小,这使得形成的“粉柱”通常是松散的结合。这种粉柱的空隙率至少为30%,通常在40~60%之间。因此这种松散的结合在崩解剂的存在下,通常对溶出过程的影响很小,粒子在溶出介质中能够迅速的分散。形成这种“粉柱”的机械装置,最为常见的有两种,即计量盘和计量器。

3.1 计量盘

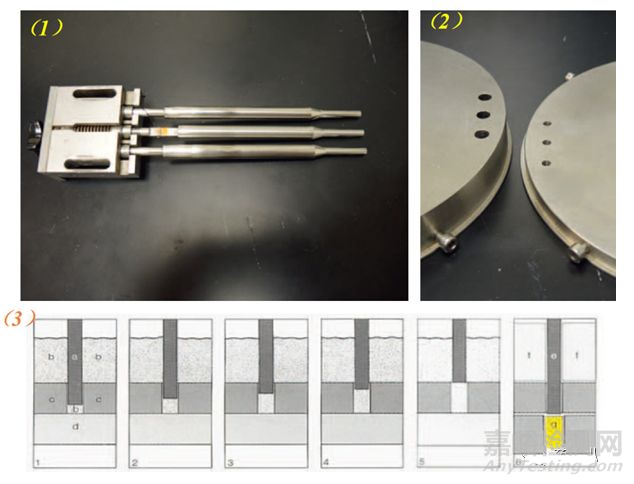

计量盘及其填充示意图如图1所示。计量盘填充设备的核心部件是计量盘和填充杆。计量盘一般存在6组对称分布在圆盘边缘部分的通透型孔,在圆孔的上方,有与之对应有6组冲杆,一组可能有多个孔和与孔等数量的杆,孔的数量表示一次填充循环可以完成的胶囊数目,显然孔越多,填充速度越快,当然计量盘也可能越大。

粉料处于计量盘上方,随机器的运转,计量盘发生旋转,冲杆上下移动,计量盘上方的粉料被压入孔中,一般经过五次压缩,最终完成计量,最后一组冲杆在刮粉器的配合下将孔内的辅料全部冲入胶囊囊体中,完成胶囊充填过程。

一般而言,如图3(3)所示,充填杆在最低点的与填充环的距离应当随充填次序依次增高,冲入胶囊前的最后一次充填应当与计量盘的上边缘高度一致。在充填杆中,一般设计有弹簧,其在粉床中的下降过程中,一般受力大小较低,弹簧不发生形变,进入孔内,而随着孔内粉末的压缩,变形能力减小,产生的抵抗力增加,超过临界值后弹簧就会发生形变,整体上不会产生过大的压力。

一般情况下压力在50~150N,这一般与粉料的性质相关,压力较大时也可以达到300N左右。有研究者基于Bosch GKF 400S,研究了充填杆进入孔内的距离、填充杆压力等对填充量的影响。有兴趣的读者可以参看参考文献2和3,获取更为详细的研究内容。

由于计量盘孔内的物料充填杆的多次压缩,即使是对于流动性非常差的物料也可以获得较为满意的填充量变异性,当然这也得益于合理的冲杆高度调节。笔者曾采用同类设备填充卡尔指数高达40%的物料,在较短时间内(低于30min,长时间填充可能引发问题)完成填充,中间监测填充胶囊重量RSD仍然小于5%。此外,物料始终处于孔内,即使形成的粉柱强度不高(物料的粘性或成型性不够),也能顺利完成填充。

填充物料量的大小受到填充杆压力、粉床高度和计量盘厚度的影响。调节起压缩作用的冲杆(前四组冲杆)的高度可以在一定程度上调节填入孔中的物料量,但据笔者的经验,这种方法的质量可调节的范围可能较窄,毕竟充填杆的产生的压力不大,对粉末的压缩作用也较小。当然,这也与粉料的性质(可压性)有重要联系。

此外,一味地增大充填的压力,也会增加填充量的变异性。另外一个需要注意的点是粉床的高度,充填杆在上下移动过程中,一直处于粉床中,有利于减小充填量的变异性。由计量盘的填充原理可知,对于填充量影响最大的是计量盘上孔的深度,即计量盘的厚度。因此,确定计量盘厚度是确定填充量的关键。

一般而言,由于填充粉料性质的差异很大,充填杆产生的压力和粉料的压缩程度很难预测,即使在一些研究中显示出物料的振实密度(粉末)或堆密度(颗粒)与填充量存在相关性(当然利用堆密度和振实密度选取合适的值,对填充量进行初步评估也是有益的)。最为直接可靠地确定计量盘厚度的方式是采用粉料在相同类型的设备上进行测试。将充填杆调节至最佳的压缩状态,获取特定计量盘高度下的填充量。

对于特定型号的胶囊壳,计量盘孔的直径是一般是一定的,填充量与计量盘的厚度(孔的深度)是成正比的,可以根据试机的结果计算出所需填充量下的计量盘高度。需要注意的是,如果计量盘的高度(即粉柱的高度)超过胶囊可盛装粉柱的长度,锁合工序可能造成粉柱的破坏和粉料的损失,增大填充质量的变异性。从计量盘式填充对填充量控制的方式来看,针对不同的粉料,可能需要不同的计量高度的计量盘。

图3.计量盘填充示意图

(注:(1)充填杆,(2)计量盘,(3)充填过程示意图:a.充填杆,b.粉床,c.计量盘,d.填充环,e.充填杆,f.刮粉器,g.已填入粉柱的胶囊囊体,h.下模块。)

3.2 计量器

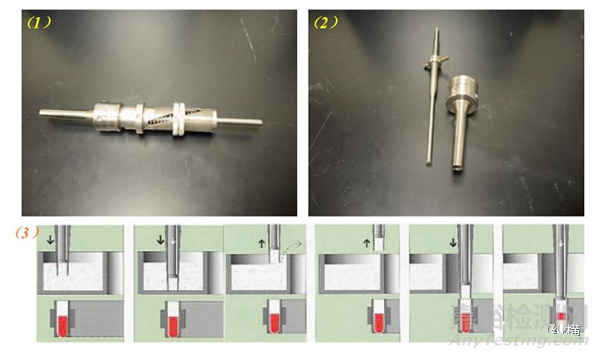

计量器及其填充示意图如图4所示。计量器一般由一个中空的金属管和一个带有弹簧的可调节活塞组成。相对于计量盘多次压缩过程,计量器的运转方式显得简单直接许多。

一个典型的过程描述如下,计量器直接插入粉床中,触到粉床底部后,活塞向下压缩形成粉柱,然后整个计量器带动粉柱向上移动离开粉床,然后转移至囊体上方,活塞继续向下压缩至金属管底部,完全将粉柱推出,加至囊体中。不同的设备活塞的运行方式可能稍有不同,但其核心内容都是通过活塞在金属管内压缩粉料形成粉柱后转移至囊体中。

由于计量器在下插过程中基本决定了粉料的填充量,相对于计量盘原理,没有了多次压缩调节填充量,对粉盘中物料的均一性要求更高,同时也要求填充位置的粉料平面保持平整不变。

因此粉盘上往往有特殊的机械设计来尽量减小计量器插入和粉盘旋转对物料均一性和粉床平面的影响。此外,由于计量器末端是开口的,在转移过程中剂量器的振动可能造成粉料漏出,这要求形成的粉柱有一定强度(即有一定的可压性)。

计量器在填充量的调节方面相较于计量盘原理要方便得多。笔者曾采用该类设备进行4号胶囊的填充,可以实现约40~80mg范围内的质量调节。分析计量器的填充过程,不难得出物料填充量的影响因素。

对于特定的设备(计量器),活塞距离计量器底部的高度、粉床的高度、下插速率和粉料性质等均可能产生影响。有研究者根据已经建立计量器填充量的计算模型,有兴趣的读者可以深入阅读参考文献4和5。

由于采商业化的填充设备上机所需的物料量往往较大,据笔者的经验,即使是单填充孔的小型胶囊机,形成适当时间稳定填充的物料量也可能高达100~300g,所需的API量往往需要几十克的级别。

这在IND开发早期,获取这么大量的API,或者将其仅仅用于试机尝试,往往是极为困难的。因此,基于这种理论计算结果,进行处方设计和评估,能够有益于提升上机的成功率,进而节约资源和时间。

图4.计量器填充示意图

3.3 物料属性

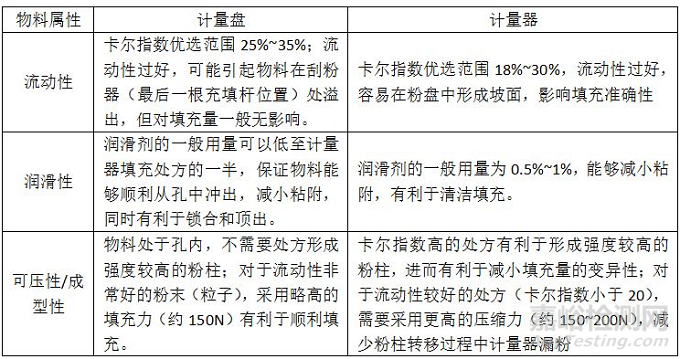

计量盘和计量器的原理不同,对填充物料的属性要求也不尽相同。对于胶囊填充,可生产性一般包括三方面的物料属性,即流动性、润滑性和可压性(成型性)。表1总结了相关属性的一般要求。

表1 不同计量原理的胶囊填充设备的物料要求

笔者认为,在实际的制剂开发过程中,在初期设计时就应当考虑这些生产实践经验,以减小后期的麻烦。但是,制剂开发确实很难“一帆风顺”。无论是前期设计的欠妥,还是所开发的API本身性质的限制,在逐渐放大生产的过程中,总会遇到各种意想不到的问题。在处方调整受限的情况下,对仪器进行调整也是非常好的解决问题的方式。

因此,与仪器设备制造厂家保持合适的沟通是非常有益的。此外,得益于仪器设备技术本身的进步,许多生产性问题也可能随之解决。例如,目前已经有商业化设备可以实现API直接填充胶囊、对胶囊成品进行重量分选等功能,这些设备往往对早期临床的制剂开发极为有益。

4、总结

“可生产性”是制剂开发过程中需要考虑的重要因素,在早期开发过程中往往容易忽略与生产相关的问题,因为开发的一般历程都是从确定处方开始,逐步开发和完善工艺。

早期样品的生产量往往非常小,这与上机生产之间存在较大的差异;初步的上机生产到最终的商业化生产要求之间也往往存在逐步放大的过程;此外,临床用样品对生产环境的要求更高,与实验室的研发之间可能存在技术转移;基于未来商业化考虑,不同基地的之间也可能存在技术转移。

一般而言,开发阶段越靠后,制剂的可变性就越小,在早期的处方工艺设计中更多地考虑与生产相关的因素,在制剂的设计中提前容纳这种“可变性”,无疑为加快开发进程提供极为有益的帮助。

(注:本文系笔者根据相关资料和自身经验整理总结所得,鉴于水平有限,难免存在谬误疏漏之处,还请读者谅解并不吝赐教。)

参考文献:

(1)尽头牙2,手工胶囊充填板使用标准操作规程,https://wenku.baidu.com/view/63373cf2d5d8d15abe23482fb4daa58da0111cf9.html;

(2)Fridrun Podczeck,European Journal of Pharmaceutical Sciences 10 (2000) 267–274;

(3)Fridrun Podczeck,European Journal of Pharmaceutical Sciences 12 (2001) 515–521;

(4)Ammar Khawam,International Journal of Pharmaceutics 421 (2011) 203– 209;

(5)Ammar Khawam,International Journal of Pharmaceutics 421 (2011) 210– 219;

(6)Pharmaceutical Dosage Forms: Capsules,Edited by Larry L. Augsburger and Stephen W. Hoag;

(7)Developing Solid Oral Dosage Forms:Pharmaceutical Theory & Practice, Edited by Yihong Qiu, Yisheng Chen, GeoffG. Z. Zhang, Lawrence Yu and Rao V. Mantri。

来源:药事纵横