您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-06-25 15:15

背景

某批次压缩机在系统耐久试验期间发生故障,其中55台试验机中先后有5台无法运行,运行时间约为3000h,对其进行分解发现弹簧断裂,如图1所示。

图1 断裂弹簧的宏观形貌

空调里的弹簧起什么作用?

空调压缩机上使用的是圆柱型压缩弹簧,在空调运转中承受每分钟数千次的往复载荷,这需要综合考虑弹簧的材料、制造工艺以及弹簧设计参数,以确保弹簧可以达到无限次的使用寿命。弹簧在工作中承受交变载荷,疲劳破坏是弹簧的主要失效模式,疲劳寿命也是评价弹簧质量的关键指标。

理化检验

01、断口分析

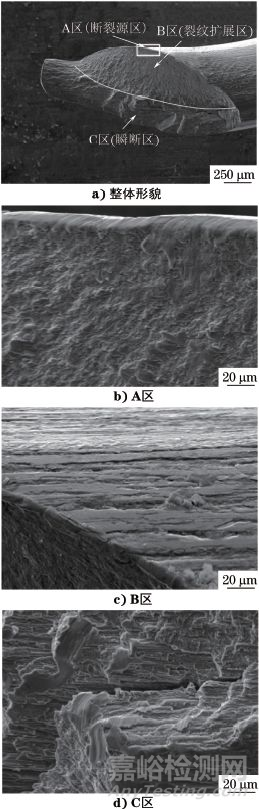

首先用酒精溶液对弹簧断口进行清洗,然后采用体视显微镜对弹簧表面缺陷进行观察。弹簧断口宏观形貌如图2所示,可以初步确认断裂源位置。对弹簧断口及其附近的弹簧表面进行扫描电镜(SEM)观察,结果如图3所示。

图2 弹簧断口宏观形貌

图3 弹簧断口SEM形貌

图3a)为弹簧断口低倍SEM形貌,根据裂纹萌生扩展方向,疲劳裂纹扩展线指向弹簧内圈侧表面,裂纹线收敛处即为疲劳裂纹源区。弹簧断裂主要分为两个区域,分别为疲劳裂纹扩展区和瞬断区,即弹簧断裂模式属于疲劳断裂,断裂起源弹簧内侧表面。图3b)为疲劳裂纹源区的SEM形貌,该区域为表面裂纹扩展初期形成,由于受到往复应力的作用周次较多,断口较为细小平整,并有疲劳辉纹。图3c)为裂纹扩展区SEM形貌,可见存在大量的直线条纹,呈典型的琴钢丝拉拔表面形貌特征。图3d)为瞬断区SEM形貌,可见弹簧有效承载面积减少,单位面积承受的工作应力大幅提高,裂纹沿着弹簧拉拔方向呈层状撕裂,这是由弹簧组织晶粒沿拉拔方向变形,晶粒呈细长形状,晶粒间结合力较弱,裂纹沿着晶面撕开扩展快速断裂导致的。最后瞬断区边缘处由于裂纹扩展速度快、应力过大导致塑性变形而形成撕裂剥离。

根据压缩弹簧受力特点,其最大应力在弹簧内侧表面,该断裂弹簧的疲劳断裂源也在弹簧内侧表面,符合弹簧疲劳断裂特征,未见其他异常引起断裂的缺陷及特征形貌。

02、金相检验

该弹簧材料为琴钢丝,属于碳素钢丝,经过索氏体化处理后,材料具有优异的强韧性。索氏体是综合力学性能最佳的一种组织,具有索氏体组织的碳素钢丝抗拉强度高,具有优异的深冷加工性能,可承受达98%减面的拉拔。

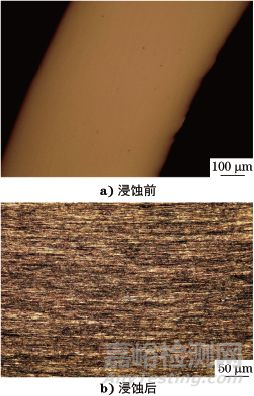

根据GB/T 13298-2015«金相显微组织检验方法»,取弹簧纵截面进行显微组织观察。

图4 弹簧显微组织形貌

弹簧抛光后浸蚀前的形貌如图4a)所示,可见内部异常组织。图4b)为浸蚀后弹簧的显微组织形貌,可见均匀的纤维流线状组织,难以观察到索氏体中的渗碳体和铁素体片层,为典型的琴钢丝组织形貌。

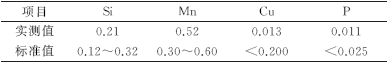

03、化学成分分析

由表1可知,弹簧材料成分满足JIS G3502-2013«钢琴用线材»对SWRS82A材料化学成分的要求。

表1 弹簧的化学成分(质量分数)%

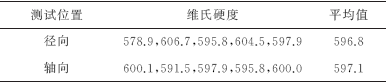

04、硬度测试

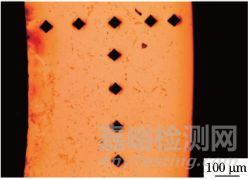

维氏硬度测试根据GB/T 4340.1-2009«金属材料维氏硬度试验第1部分:试验方法»进行,取弹簧截面进行硬度测试。试验力标称值为9.807N,在室温25℃下进行试验,弹簧硬度测试点如图5所示,测试结果见表2。

图5 硬度测试点位置图

表2 弹簧的硬度测试结果 HV1

可见弹簧径向硬度平均值为596.8HV1,轴向硬度平均值为597.1HV1,弹簧不同区域硬度未见明显的波动异常。

弹簧疲劳寿命分析

01、疲劳强度校核

弹簧设计为无限疲劳寿命,弹簧部分参数如表3所示,对该弹簧疲劳强度进行校核。

表3 弹簧的部分参数

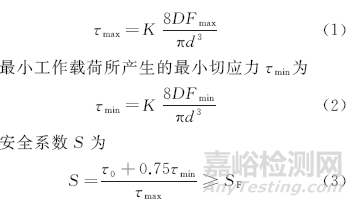

根据GB/T 23935-2009«圆柱螺旋弹簧设计计算»,冷卷压缩弹簧无限寿命时许用切应力为0.33σb,其中弹簧抗拉强度σb为2500MPa,因而计算可得许用切应力为825MPa。最大工作载荷所产生的最大切应力τmax为

式中:τ0为弹簧脉动疲劳极限应力,对于无限寿命弹簧取0.3σb;SF为许用安全系数,参考机械设计手册,当弹簧设计和材料精度要求高时,取1.3~1.7。根据式(1)计算弹簧实际工作中最大切应力为833MPa,已经略高于许用切应力,因而弹簧在最大切应力处存在应力过大而断裂的风险。

由式(3)计算可得安全系数S=1.1<1.3,略低于最低安全系数要求,因而可知该款弹簧可能无法达到无限疲劳寿命。

通过对弹簧疲劳寿命进行计算分析可知,造成弹簧断裂的原因是弹簧实际工作时最大切应力高于材料的许用切应力,导致弹簧在无限循环载荷作用下安全系数不足,从而在使用中发生疲劳断裂。

针对本次断裂的弹簧,如要提高疲劳寿命则需要降低使用过程中的承载应力,理论上可通过增加有效圈数、增大中径等措施来降低最大切应力,从而降低应力幅,提高弹簧的安全系数。

此外,通过工艺上改善也可提高弹簧疲劳强度。喷丸强化的过程是大量高速运动的钢丸流不断向弹簧表面喷射的过程,研究表明,喷丸可以使弹簧表面发生均匀的塑性变形并形成残余压应力来提高疲劳强度,这也是在不改变弹簧尺寸情况下,快速提高弹簧可靠性的有效措施。

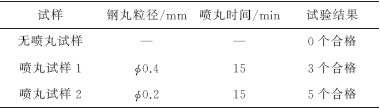

02、喷丸工艺改善研究

在不改变弹簧尺寸前提下,为快速解决疲劳强度不够问题,验证喷丸工艺对弹簧可靠性的影响,对不同工艺弹簧单体进行了疲劳试验。试验采用弹簧疲劳试验机,每次试验取5个试样,在使用长度110%以上的行程测试条件下,进行107次往复循环试验,试验结果见表4。

表4 疲劳试验结果

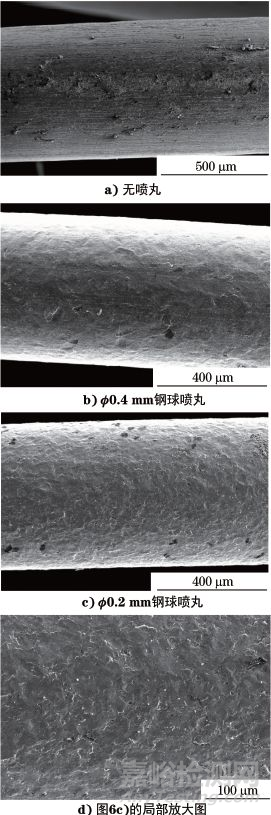

可见无喷丸处理的弹簧均无法通过107次的疲劳试验,增加喷丸后弹簧疲劳寿命有所增加,而采用ϕ0.2mm钢丸喷丸的弹簧可以通过疲劳试验。采用SEM对不同试样表面形貌进行观察,结果如图6所示。

图6 喷丸工艺后弹簧表面SEM形貌

可见未喷丸弹簧表面呈现深浅不一的拉拔线条;ϕ0.4mm粒径钢球喷丸后丸坑覆盖面较低,丸坑的分布、均匀性较差,弹簧表面拉拔线条部分未消除;ϕ0.2mm粒径钢球喷丸后弹簧表面丸坑尺寸、深浅、分布均匀性均较好,拉拔线条已经被钢丸击打消除。

结合疲劳试验结果分析认为经过ϕ0.2mm粒径钢球喷丸后弹簧强度提高主要有两方面原因:一方面完全消除了弹簧表面拉拔条纹,这些深浅不一的拉拔线条在疲劳过程中可以看成是缺陷,也就是潜在的裂纹源;另一方面,经过喷丸处理后弹簧表面形成一定厚度的具有残余压应力的强化层,提高了弹簧表面强度并且降低了弹簧表面对缺陷的敏感度,从而提高了弹簧疲劳寿命。

结论及建议

该空调压缩机弹簧的显微组织、化学成分和硬度均无异常,其断裂模式为疲劳断裂。弹簧断裂的原因是弹簧实际工作时最大切应力高于材料的许用切应力,弹簧在循环载荷作用下安全系数不足,无法保证无限疲劳寿命。通过增加ϕ0.2mm钢球喷丸处理,弹簧表面喷丸形貌最优,并且通过了弹簧可靠性疲劳试验,达到了无限寿命的要求。建议在设计无限寿命的压缩弹簧时,首先要进行疲劳强度校核工作,并且研究合适的喷丸工艺以提高弹簧的使用寿命。

作者:李子阳,工程师,广东美芝精密制造有限公司 研发中心

来源:理化检验