您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-03-15 16:29

渗氮处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。经渗氮处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温的特性,增加钢件的耐磨性、表面硬度、疲劳极限和抗蚀能力。依据ISO6336-5标准,在允许的渗氮层深度范围内,疲劳极限为一定值,具体影响程度不详。齿轮的弯曲疲劳强度是评价齿轮承载能力的一个重要指标,也是齿轮设计的基础数据,对不同渗氮层深度齿轮弯曲疲劳寿命以及影响因素开展研究,以达到提高齿轮弯曲疲劳强度的目的,进而提高齿轮的承载能力。

1.试验齿轮

(1)齿轮材料及参数

齿轮材料为42CrMo(渗氮)。试验齿轮的参数和精度:模数m=5mm,螺旋角β=0º,齿宽b=20mm,压力角α=20º,应力修正系数Yst=2.0,齿根圆角参数qs=2.5,齿根圆角粗糙度Rz≤10μm,精度为ISO1328-1:1995的5级。

(2)齿轮加工工序及相关指标

渗氮齿轮的工艺流程为:下料→锻造→正火→粗加工→调质→半精加工→滚齿→精加工→磨齿→渗氮→装配。调质硬度要求290~330HBW。为了获得两种不同渗氮层深度的齿轮,齿轮分两批次渗氮,其余工序相同。渗氮采用气体渗氮,渗氮工艺温度520~530℃。

渗氮后相关指标及试样1/2齿高处检测结果如下:

表1 浅层、深层渗氮后试样1/2齿高处检测结果

|

检测 项目 |

层深 /mm |

表面硬 度/HV |

白亮层深度 /mm(≤0.025mm) |

渗层氮化级别 /级(≤3级) |

晶粒度级 别/级 |

|

浅层深 |

0.35 |

692 |

0.0096 |

2 |

7.0 |

|

深层深 |

0.63 |

628 |

0.0175 |

3 |

7.5 |

2.试验方案

根据GB/T3480中规定:“齿轮轮齿弯曲疲劳可由(齿轮)脉动(弯曲受载)试验或齿轮符合运转试验,或由使用经验的统计数据得出”。

根据GB/T 14230中的相关规定,试验齿轮随机抽取,目的是为了提高试验结果的可信度,并使试验结果能够反映该种齿轮的承载能力。按照GB/T 14230中B试验法,采用了齿轮弯曲试验设备对轮齿进行单齿脉动加载试验,加载至轮齿出现裂纹或失效后停止试验,得出在此应力下的循环应力次数即寿命数据。为了充分利用有限的试件,应安排尽可能多的试验齿对,同时保证同一应力水平的被试齿来自各个齿轮,但所选取的轮齿与进行过试验的轮齿(包括用以支承的轮齿)间隔不少于一个齿。

采用升降试验法和成组试验法相结合的试验方法,短寿命区采用了恒定应力水平成组试验法确定疲劳曲线的倾斜段方程,长寿命区采用了升降试验法确定疲劳试验水平段方程。根据GB/T 14230要求,试验中,若出现下列情况之一时,都应判为弯曲失效:①轮齿齿根出现可见疲劳裂纹。②载荷或频率下降了5%~10%。③沿齿根断齿。

齿轮在各种可靠度时的极限应力值是根据齿轮疲劳试验所得的应力寿命样本,经过分析处理得到的,本试验的数据处理原则上是按GB/T14230和GB/T24176所给的方法进行的。为了更精确计算,短寿命区采用了三参数威布尔分布来描述齿轮寿命的离散性,长寿命区的疲劳极限强度分布按正态分布处理,齿轮弯曲疲劳曲线倾斜段方程(在对数坐标中为直线方程)的形式为mlogσFlim+logN=logC,式中N为应力循环次数(即寿命),σFlim对应于N的疲劳极限,m为方程指数,C为方程常数。

3.疲劳测试数据

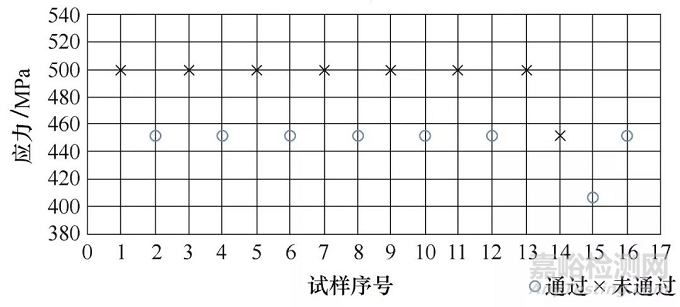

浅层渗氮在长寿命区的升降法测试数据及升降图如表2、图1所示。

表2 浅层渗氮齿轮的升降法测试数据

|

试样 序号 |

应力 /MPa |

寿命 /次 |

试样 序号 |

应力 /MPa |

寿命 /次 |

|

1 |

499 |

80300 |

9 |

499 |

37800 |

|

2 |

452 |

3000000 |

10 |

452 |

3000000 |

|

3 |

499 |

55000 |

11 |

499 |

32700 |

|

4 |

452 |

3000000 |

12 |

452 |

3000000 |

|

5 |

499 |

61600 |

13 |

499 |

43700 |

|

6 |

452 |

3000000 |

14 |

452 |

43800 |

|

7 |

499 |

25700 |

15 |

406 |

3000000 |

|

8 |

452 |

3000000 |

16 |

452 |

3000000 |

图1 浅层渗氮齿轮的升降图

浅层渗氮齿轮在短寿命区的成组法测试数据如表3所示。

表3 浅层渗氮齿轮的成组法测试数据

|

应力级 |

I |

II |

III |

IV |

|

应力/MPa |

641 |

593 |

546 |

499 |

|

序数 |

疲劳寿命/次 |

|||

|

1 |

9000 |

15000 |

17100 |

80300 |

|

2 |

8300 |

12400 |

14800 |

55000 |

|

3 |

8900 |

12800 |

19600 |

61600 |

|

4 |

8800 |

12100 |

16900 |

25700 |

|

5 |

9000 |

13000 |

15600 |

37800 |

|

6 |

— |

— |

— |

32700 |

|

7 |

— |

— |

— |

43700 |

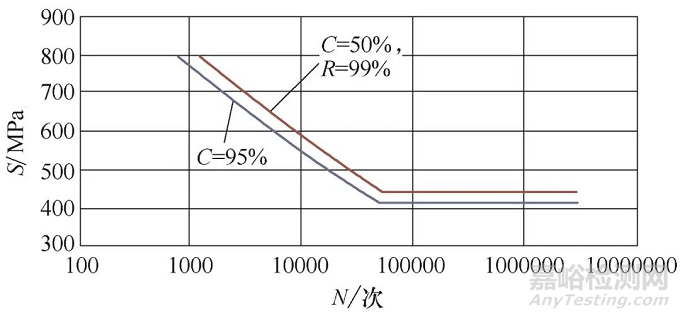

浅层渗氮齿轮弯曲疲劳方程参数及弯曲疲劳极限数据及S-N曲线如表4、图2所示。

表4 浅层渗氮齿轮弯曲疲劳方程参数及弯曲疲劳极限(95%置信度)

|

可靠度 (%) |

方程底 数logm |

方程常 数logC |

相关系 数R2 |

弯曲持久 疲劳极限/MPa |

疲劳曲线拐点 的应力循环次数Nc |

|

90 |

6.409 |

21.656 |

1.0 |

437 |

54095 |

|

95 |

6.409 |

21.600 |

1.0 |

430 |

52735 |

|

99 |

6.409 |

21.491 |

1.0 |

415 |

51515 |

|

99.9 |

6.409 |

21.368 |

1.0 |

398 |

50740 |

图2 浅层渗氮齿轮弯曲疲劳S-N曲线

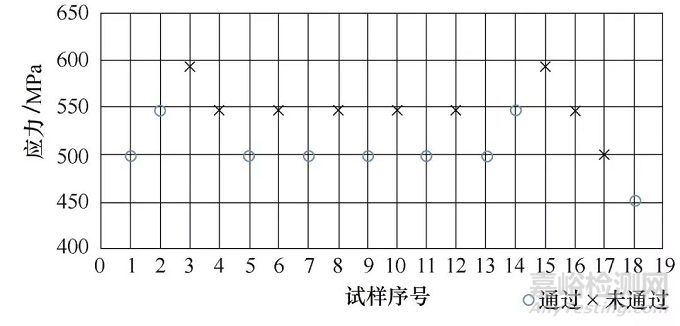

深层渗氮齿轮在长寿命区的升降法测试数据及升降图如表5、图3所示。

表5 深层渗氮齿轮的升降法测试数据

|

试样 序号 |

应力 /MPa |

寿命 /次 |

试样 序号 |

应力 /MPa |

寿命/次 |

|

1 |

499 |

3000000 |

10 |

546 |

11400 |

|

2 |

546 |

3000000 |

11 |

499 |

3000000 |

|

3 |

593 |

15100 |

12 |

546 |

12000 |

|

4 |

546 |

14100 |

13 |

499 |

3000000 |

|

5 |

499 |

3000000 |

14 |

546 |

3000000 |

|

6 |

546 |

31300 |

15 |

593 |

9100 |

|

7 |

499 |

3000000 |

16 |

546 |

10300 |

|

8 |

546 |

11500 |

17 |

499 |

13500 |

|

9 |

499 |

3000000 |

18 |

452 |

3000000 |

图3 深层渗氮齿轮的升降图

深层渗氮齿轮在短寿命区的成组法测试数据如表6所示。

表6 深层渗氮齿轮的成组法测试数据

|

应力级 |

I |

II |

III |

|

应力/MPa |

737 |

689 |

641 |

|

序数 |

疲劳寿命/次 |

||

|

1 |

4900 |

5700 |

8800 |

|

2 |

5300 |

6400 |

9000 |

|

3 |

5000 |

5900 |

9200 |

|

4 |

4800 |

5800 |

8400 |

|

5 |

5500 |

6100 |

9900 |

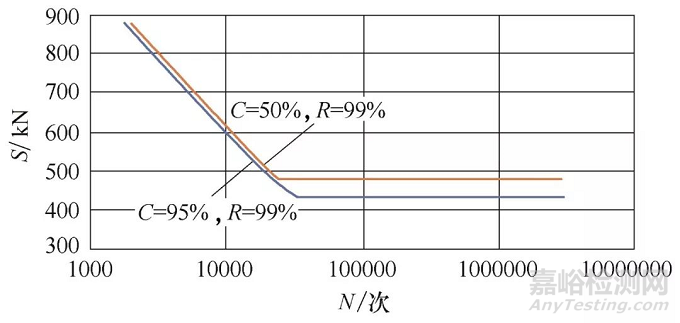

深层渗氮齿轮弯曲疲劳方程参数及弯曲疲劳极限数据及S-N曲线图如表7、图4所示。

表7 深层渗氮齿轮弯曲疲劳方程参数及弯曲疲劳极限(95%置信度)

|

可靠度 (%) |

方程底 数logm |

方程常 数logC |

相关系 数R2 |

弯曲持久 疲劳极限/MPa |

疲劳曲线 拐点的应力 循环次数Nc |

|

90 |

4.124 |

15.441 |

1.0 |

472 |

26055 |

|

95 |

4.124 |

15.424 |

1.0 |

458 |

28209 |

|

99 |

4.124 |

15.390 |

1.0 |

432 |

33189 |

|

99.9 |

4.124 |

15.352 |

1.0 |

403 |

40668 |

图4 深层渗氮齿轮弯曲疲劳S-N曲线

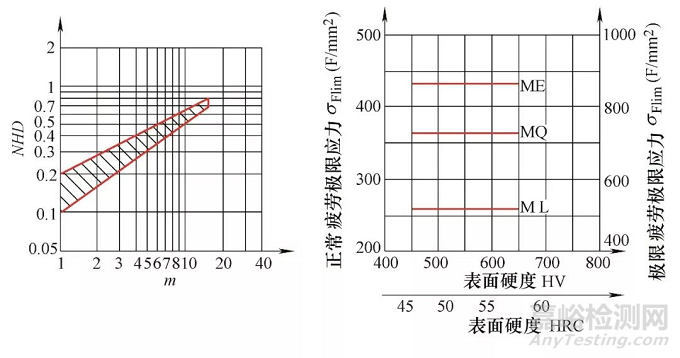

(a)有效渗氮层深标准 (b)弯曲疲劳极限数据

图5 国际标准ISO6336-5中渗氮层深及弯曲疲劳极限数据

根据上述数据可看出,渗氮层深度增加弯曲疲劳极限也增加,当渗氮层深度由下限0.3mm左右增加至0.6mm以上时, 99%可靠度下的弯曲疲劳极限由415MPa增加至432MPa,增幅仅为4.1%。浅层、深层渗氮齿轮均达到了ISO6336-5中调质钢MQ级(约365MPa),深层渗氮齿轮已基本达到ME级(约435MPa)。

4.失效齿轮分析

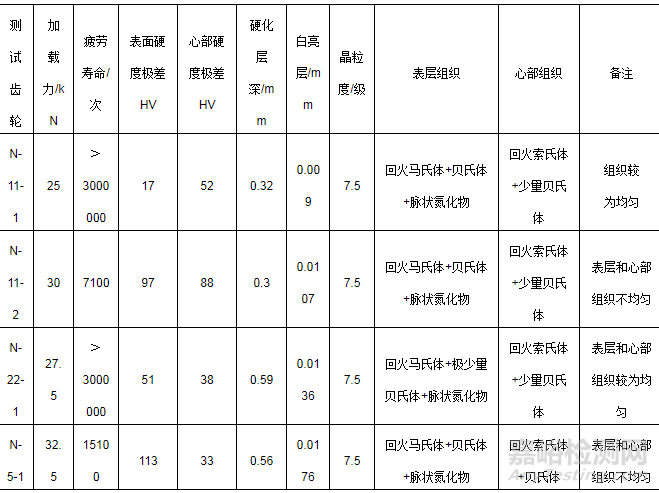

由于疲劳寿命的离散性特征,选择多组轮齿进行检测硬度、组织,检测位置为齿根圆角处,选择有代表性数据进行展示,具体数据如表8所示。

表8 失效轮齿齿根处的热处理方面检测数据

由上述检测结果可看出,通过测试的齿硬度、组织较为均匀,未通过测试的齿表层和心部硬度、组织不均匀,较高的表面硬度、心部硬度,较好的硬度、组织均匀性有利于疲劳寿命提高。

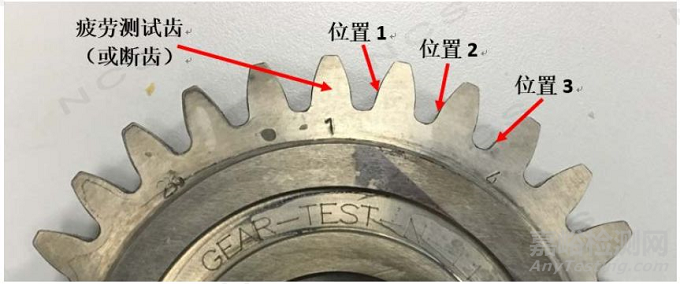

分别取深层渗氮后通过和未通过疲劳测试的齿,检测齿宽中部齿根处残余应力,测试位置如图6所示,测试方法采用X射线衍射仪使用固定Ψ0法对试样的(211)衍射晶面进行残余应力检测,扫描角度为162º~148º,每个点测试三次,测试结果如表9所示。

图6通过和未通过疲劳测试齿的残余应力测试位置示意

表9 深层渗氮失效齿轮上其他未失效轮齿齿根处的表面残余应力检测结果

|

测试齿 轮编号 |

疲劳测试 是否通过 |

位置 |

残余应力测试结果 |

|||

|

第一次 |

第二次 |

第三次 |

平均值 |

|||

|

N-22 |

是 |

1 |

-305 |

-351 |

-340 |

-332 |

|

2 |

-327 |

-376 |

-370 |

-358 |

||

|

3 |

-401 |

-374 |

-362 |

-379 |

||

|

N-22 |

否 |

1 |

-317 |

-296 |

-271 |

-295 |

|

2 |

-301 |

-333 |

-291 |

-308 |

||

|

3 |

-284 |

-303 |

-327 |

-305 |

||

由上述检测结果可以看出,通过疲劳测试齿附件的残余压应力水平明显高于未通过疲劳测试齿的残余压应力水平,越靠近测试齿,表面残余应力受到测试影响越大,因此,提高残余压应力有利于疲劳寿命提高。

5.结语

由上述弯曲疲劳检测及失效分析数据可得到如下结论:

(1)当渗氮满足ISO6336-5标准中层深要求时,调质钢齿轮在浅层、深层渗氮后均达到了ISO6336-5中调质钢MQ级水平,深层渗氮齿轮可达到ME级水平。

(2)当弯曲疲劳极限达到一定水平后,虽然随着渗氮层深度增加弯曲疲劳极限也增加,但增加幅度不大;

(3)渗氮后较高的表面硬度、心部硬度以及较好的硬度、组织均匀性有利于渗氮齿轮疲劳寿命提高,较高的残余压应力也有利于疲劳寿命提高。

作者:王伟、唐良芬,南京高速齿轮制造有限公司

来源:金属加工