您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-05-08 09:10

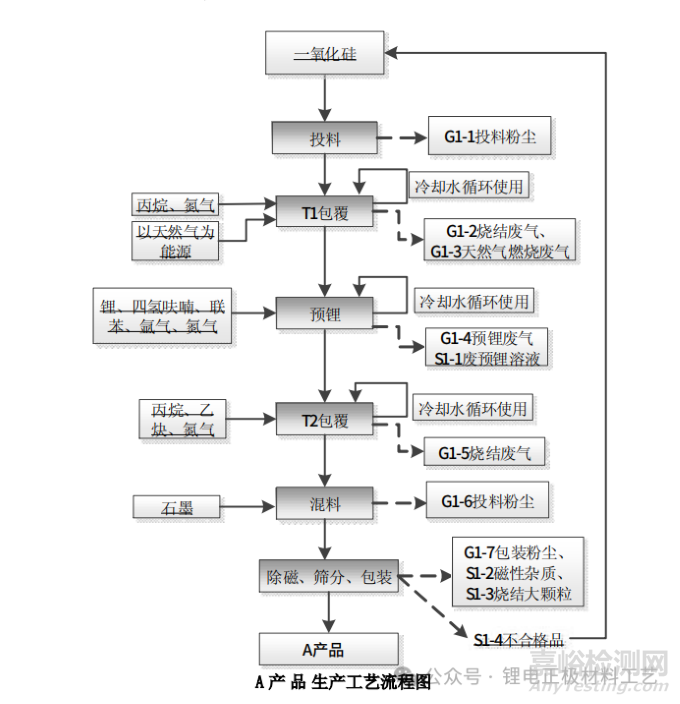

1.产品指标

2.生产工艺流程说明

(1)投料

原料主要由SiO组成。购入的SiO已经过真空炉预烧结、粉碎,进厂后可直接进入投料站投料,袋装物料经提升机送至投料站投料口,由人工打开包装袋并在投料口下料,之后物料经由气流输送机在封闭式管道内输送至燃气气氛控制回转炉。入厂物料在加入投料站时可能会有少量粉尘产生,经投料站自带布袋除尘器予以净化后由1 根 20m 高排气筒排放。投料站上方设置的集气罩风机风量按10000m3/h 计,

(2)T1 包覆(高温烧结)

物料经气流输送机进入燃气气氛控制回转炉进行高温烧结,原料均匀进入 设备,运用旋转动态煅烧模式,能够克服粉体物料煅烧过程中所产生的生烧、过烧、夹生等缺陷,从而提高了粉体物料的反应时间和品质均匀性,烧结时需以离心风机补气(在通入丙烷前补气)。燃气气氛控制回转炉以天然气为能源,烧结温度控制在950℃左右,烧结持续时间约4h/批次,单批生产3t,6 批次/d,则年产5400t,能够满足年产5000t 硅碳负极材料。T1 包覆时需通入丙烷(丙烷裂解时包覆温度相对较低,对设备要求相对较低)与一氧化硅反应,丙烷由气体管道计量定量后通入,利用丙烷在高温下裂解①的特性,裂解出C 在高温下包覆住一氧化硅表面,从而改变原料的理化性质,满足后续生产使用。丙烷比例应按照低于2.1%或高于9.5%,控制其不在爆炸极限范围内。该工序设置气体泄漏检测报警装置。丙烷裂解其实是个分步反应,主要以以下三种方式进行反应:C3H8 →2CH4+C——①

CH4 →2H2 ↑+CC3H8 →C2H2+CH4+H2 ↑合并反应:C3H8 →C2H4+CH4

进一步反应:C2H4→CH4+C

为取得更好的烧结效果,烧结过程需重复进行一次。为节省成本,第二段烧结采用电加热回转炉进行烧结,烧结持续时间同样约4h/批次,烧结温度同样为 950℃ , 单批生产3t,6 批次/d,则年产 5400t ,能够满足年产 5000t 硅碳负极材料。

在通入丙烷时(由气体管道计量定量后通入),需使用氮气作为载气工具, 一方面起隔绝空气的作用,一方面起到保护设备的作用。烧结过程反应生成的 氢气会在燃烧炉(电炉)富氧状态下燃烧殆尽,炉内氢气浓度远低于 4%的临界 值,不会有爆炸风险。

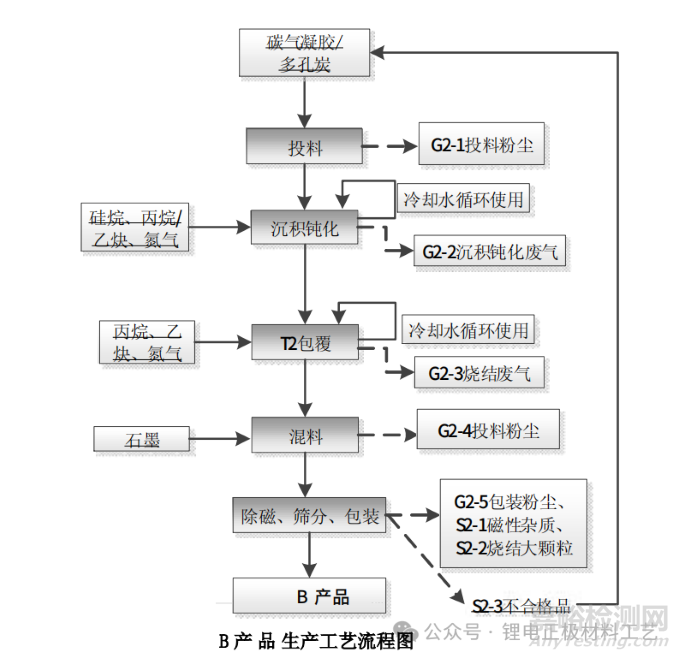

3.生产工艺流程说明

生产工艺流程说明

(1)投料

原料主要由碳气凝胶/多孔炭(比例为54%:46%)组成。购入的碳气凝胶/多孔炭已经过分离、碳化、活化等,进厂后可直接进入投料站投料,袋装物料经提升机送至投料站投料口,由人工打开包装袋并在投料口下料,之后物料经由气流输送机在封闭式管道内输送至流化床。入厂物料在加入投料站时可能会有少量粉尘产生,经投料站自带布袋除尘器予以净化后由1根15m高排气筒排放。投料站上方设置的集气罩风机风量按10000m3/h 计,封闭空间内粉尘较易捕集,集气罩捕集率按95%计,捕集得到的粉尘均经由设备自带的布袋除尘器统一处理,净化效率按99%计,无组织粉尘(80%)可自然沉降于投料站四周,少量(20%)无组织排放;粉尘收集后外售综合利用。

(2)沉积钝化

沉积钝化工序中先将碳材料(碳气凝胶/多孔炭)放置于流化床内,通入氮气置换掉里面的氧气。采用电加热将流化床加热至500℃-600℃,持续时间约3h,随后通入硅烷、丙烷(或乙炔)和氮气,由气体管道计量定量后通入,持续反应1h,压力为5-10Mpa,共4h/批次,单批生产3t,6 批次/d,则年产5400t,,反应结束后,关闭硅烷,并保持氮气持续通入,自然降温至室温,取出样品。硅烷、丙烷、乙炔物料比例应按照硅烷低于0.8%或高于98%、丙烷低于2.1%或高于9.5%、乙炔低于2.3%或高于81%,控制其不在爆炸极限范围内。

硅烷大部分在高温作用下分解,剩余在高温炉内分解形成硅颗粒,反应方 程式如下:SiH4→Si+2H2 ↑

丙烷和乙炔提供碳源。在高温作用下丙烷和乙炔分解产生 C 原子,经过调整温度,不会反应生成碳化硅。该工序设置气体泄漏检测报警装置。反应方程式如下:C3H8→3C+4H2 ↑ C2H2→2C+H2 ↑

在通入乙炔/丙烷时,需使用氮气作为载气工具,一方面起隔绝空气的作用, 一方面起到保护设备的作用。沉积钝化过程反应生成的氢气会在燃烧炉(电炉) 富氧状态下燃烧殆尽,炉内氢气浓度远低于 4%的临界值,不会有爆炸风险。硅 烷在燃烧炉(电炉)有氧气情况下会氧化成二氧化硅和水,同时将可燃气体浓 度降至爆炸极限下限 0.8% ,不会有爆炸风险。

由于沉积钝化工序工作温度在 800℃左右,本多孔碳材料耐温性高达 3000℃ , 且有氮气的保护,多孔碳材料理化性质不会因此发生改变。根据企业 实操经验,硅烷在沉积钝化工序利用率约为 99.5% ,乙炔、丙烷在沉积钝化工序 利用率约为 60% 。沉积钝化废气主要成分为 H2 、氮气(随氢气等一并 排入燃烧炉(电炉))、极少量未利用的硅烷、乙炔及丙烷,主要污染因子为VOCs(乙炔、丙烷)、颗粒物、燃烧过后的 NOx。

流化床沉积钝化过程中产生的工艺废气经过新增燃烧炉(电炉)热力燃烧+夹管冷却+布袋除尘后经由 1 根 15m 高排气筒(DA010、新增)排放;气流输送废气(颗粒物)经滤芯过滤后无组织排放。

沉积钝化后的物料经回转炉自带的水冷机冷却后进入下一工序。水冷机用水可以循环使用,仅需定期补充少量新水。

(3)T2 包覆(高温烧结)

沉积钝化后的物料经气流输送机进入电加热回转炉进行高温烧结,原料均匀进入设备,运用旋转动态煅烧模式,能够克服粉体物料煅烧过程中所产生的生烧、过烧、夹生等缺陷,从而提高了粉体物料的反应时间和品质均匀性。电加热回转炉烧结温度控制在950℃左右,烧结持续时间约4h/批次,单批生产3t,6 批次/d,则年产5400t。T2 包覆时需通入丙烷/乙炔(由气体管道计量定量后通入)与沉积钝化后的物料反应,利用乙炔在高温下裂解②的特性,裂解出C 在高温下包覆住沉积钝化后的物料表面,从而改变原料的理化性质,满足后续生产使用。丙烷、乙炔物料比例应按照丙烷低于2.1%或高于9.5%、乙炔低于2.3%或高于81%,控制其不在爆炸 极限范围内。设置气体泄漏检测报警装置。涉及到的反应方程式为:

C2H2 →2C+H2 ↑——②

在通入乙炔/丙烷时,需使用氮气作为载气工具,一方面起隔绝空气的作用,一方面起到保护设备的作用。烧结过程反应生成的氢气会在燃烧炉(电炉)富氧状态下燃烧殆尽,炉内氢气浓度远低于 4%的临界值,不会有爆炸风险。

由于包覆工序工作温度在 950℃左右,多孔碳材料耐温性高达 3000℃ , 且有氮气的保护,多孔碳材料理化性质不会因此发生改变。根据实操经验,乙炔、丙烷在包覆工序利用率约为 60% 。烧结废气主要成分为 H2 、氮气(随氢气等一并排入燃烧炉(电炉))、未利用的乙炔及丙烷,主要污染因子为 VOCs(乙炔、丙烷)、颗粒物、燃烧过后的 NOx。

电加热回转炉烧结过程中产生的工艺废气经过新增燃烧炉(电炉)热力燃烧+夹管冷却+布袋除尘后经由 1 根 15m 高排气筒排放;气流输送废气(颗粒物)经滤芯过滤后无组织排放。

烧结后的物料经回转炉自带的水冷机冷却后进入下一工序。水冷机用水可 以循环使用,仅需定期补充少量新水。

(4)成品处理(混料)

将高温烧结后的物料与石墨混料,石墨在混料机高速运转下混料约 1h 以与 变性后的碳气凝胶/多孔炭充分混合。石墨同样经由封闭式气流输送机输入,混

料机全封闭设置,混料过程不会有粉尘产生。石墨进入投料区投料时会有少量 的投料粉尘产生,与投料工序废气一并收集、处理、排放,粉尘收集 后外售综合利用;气流输送废气(颗粒物)经滤芯过滤后无组织排放。

(5)除磁、筛分、包装

考虑到原材料中可能会含有极少量的含铁、镍等磁性物质,故需进入磁选 机磁选,剔除掉磁性杂质,由于烧结时可能会有部分粉末状物料结成大颗粒粒径,无法满足后续生产使用,故除磁后的物料需进入振动筛进行筛分,振动筛网格400 目,大于400 目的物料进入后续工序,小于400 目的烧结大颗粒外售综合利用。筛分过程为全封闭进行,不会有粉尘产生。包装前需对成品进行检验,会产生少量不合格品S2-3(不合格品率约0.3%),检验后的成品经包装机包装入库。除磁、筛分过程中无粉尘产生,然而物料在包装机包装时会有少量粉尘产生,经集尘罩+布袋除尘器净化后由1 根新增15m 高排气筒排放。

除上述污染物外,在加工过程中还会产生少量的废包装袋、沉淀池底 泥等污染物。

4.主要原辅料性质

①锂

锂(Lithium)是一种金属元素,位于元素周期表的第二周期 IA 族,元素符号为 Li,它的原子序数为 3,原子量为 6.941,对应的单质为银白色质软金属,也是密度最小(0.534g/cm3)的金属。其熔点为 180.5℃,沸点为 1342℃,比热容为 3.58 kJ/kg·K,可溶于硝酸、液氨等溶液,可与水反应。

②碳气凝胶

碳气凝胶是一类具有三维网络结构的多孔碳材料,将间苯二酚-甲醛(RF)有机气凝胶进行高温热裂解而得到,耐温性高达 3000℃(在惰性和真空氛围下)。

③多孔炭

来源:Internet