常见的20CrMoH钢具有高硬度、高耐磨性、淬透性好、韧性适中等特点,且其组织晶粒较细,无回火脆性。20CrMoH钢工业化生产制备工艺为:转炉→精炼+真空脱气处理→连铸(电磁搅拌)→入坑缓冷→轧制→入坑缓冷→入库。客户购买后的使用工艺为,下料→锻造→ 粗加工→ 渗碳→ 调质处理→精加工→成型。某单位在购进一批20CrMoH钢齿轮后,在对其进行精加工过程中发现齿轮根部存在裂纹。研究人员采用一系列理化检验方法对齿轮开裂的原因进行分析,并提出了改进措施,以避免该类问题再次发生。

1、理化检验

1.1 宏观观察

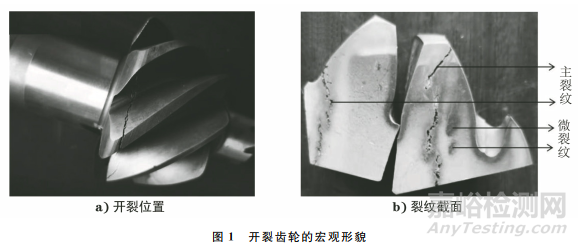

开裂齿轮的宏观形貌如图1所示。由 图1可知:裂纹靠近齿轮端部,垂直于轴向,裂纹横穿齿面并延伸至齿根位置;裂纹宽度为1~2mm,裂纹贯穿整个齿部,在主裂纹附近及较远的区域可见独立微裂纹。

1.2 化学成分分析

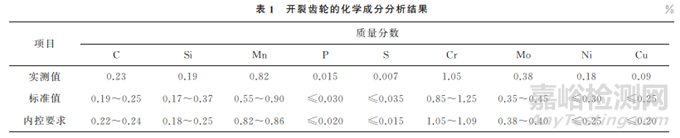

开裂齿轮的化学成分分析结果如表1所示。由表1可知:该齿轮的化学成分满足标准及内控要求。

1.3 金相检验

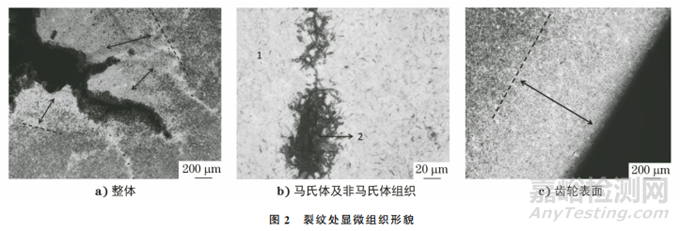

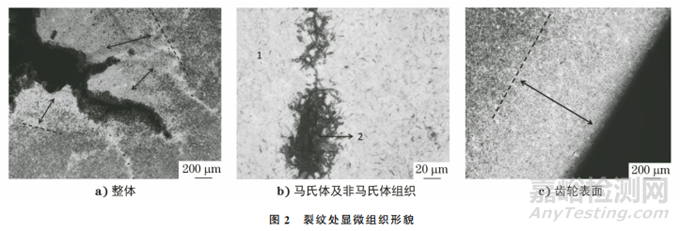

沿裂纹横向取样,对试样进行粗磨、精磨、抛光、腐蚀等处理后,将试样置于光学显微镜下观察,结果如图2所示。由图2可知:基体组织为板条马氏体,裂纹两侧区域组织比基体组织颜色浅;位置1处的组织为针状马氏体,为高碳钢淬火组织,该组织与齿轮表面渗碳后形成的针状马氏体相同;裂纹两侧除高碳马氏体之外,在最靠近裂纹处还存在颜色最深的组织(位置2),为非马氏体组织。说明渗碳过程中,裂纹已经暴露在富碳环境中,从而发生了表面渗碳现象。在渗碳后、淬火前,裂纹处又经过了长时间的保温,发生了脱碳现象,其淬透性比脱碳区域低,最终形成了非马氏体组织。

1.4 扫描电镜(SEM)及能谱分析

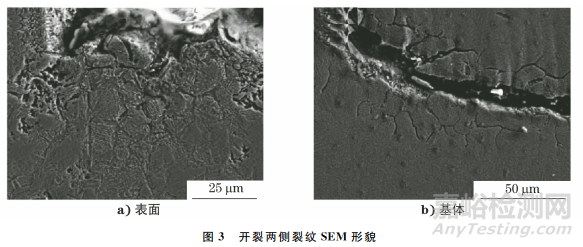

将裂纹处打断,在断口处截取试样,利用扫描电镜对试样进行分析,结果如图3所示。由图3可知:断口处开裂较为严重,试样表面裂纹处破碎程度较严重,主裂纹两侧呈沿晶开裂的典型特征;基体内的主裂纹未见沿晶开裂形貌,但是其两侧裂纹的沿晶走向明显。

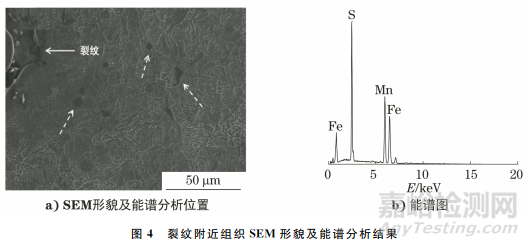

裂纹附近组织SEM形貌及能谱分析结果如图4所示。由图4可知:裂纹附近组织晶粒的晶界上存在点状、短棒状等形态的异物,该异物为硫化锰夹杂物。

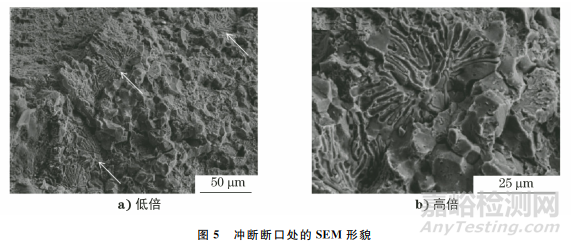

将裂纹处进行冲断,断口处的SEM形貌如图5所示。由图5可知:断口表面氧化较为严重,断口形貌以沿晶断裂为主,可见大部分区域呈珊瑚状;可见沟壑嵌于基体中,内有呈枝晶状的异物。

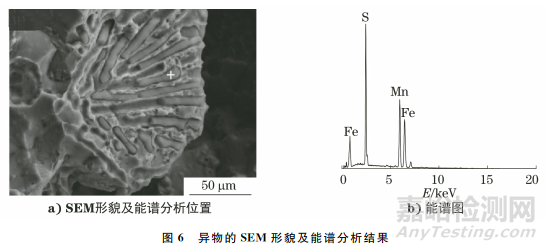

用扫描电镜及能谱仪对异物进行分析,结果如图6所示。由图6可知:异物为硫化锰夹杂物,且枝晶状的硫化锰夹杂物沿晶界分布。

2、综合分析

将低碳钢中硫化锰夹杂物的形貌分为3类:Ⅰ类硫化锰呈偏晶、球状;Ⅱ类硫化锰呈共晶、枝晶状;Ⅲ类硫化锰呈不规则共晶、多面体状。Ⅰ类硫化锰由亚稳态偏晶反应形成,Ⅱ类硫化锰由稳定的共晶反应生成,Ⅲ类硫化锰由非稳态共晶反应生成。Ⅱ类硫化锰大多产生于枝晶间。

硫化锰的形态一般与氧、硫元素含量以及冷却速率有关。Ⅰ类、Ⅲ类硫化锰是在相对缓慢的冷却速率下生成的,Ⅱ类硫化锰的生成则需要较快的冷却速率,冷却速率越快,Ⅱ类硫化锰生成的越多。当氧元素含量(质量分数,下同)大于0.012%时,会形成Ⅰ类硫化锰,该类硫化锰一般呈无规则分布,存在于晶界和晶内处;当氧元素含量为0.008% ~0.012%时,会形成Ⅱ类枝晶状硫化锰,一般分布在低铝脱氧钢的晶界上;当氧元素含量小于0.008%时,会形成Ⅲ类硫化锰,该类硫化锰呈无规则分布,形态类似氮化钛;当氧元素含量为0.01% ~0.02%时,会同时生成Ⅰ类及Ⅱ类硫化锰。影响硫化锰夹杂物形态的另一重要因素为硫元素含量,当硫元素含量为0.01%~0.04%时,会形成Ⅰ类硫化锰;当硫元素含量大于0.05%时,会形成Ⅱ类硫化锰,并且Ⅱ类硫化锰含量随着硫元素含量的增加而增加。

开裂齿轮中的硫化锰夹杂物属于Ⅱ类硫化锰,这种枝晶状硫化锰夹杂物多形成于连铸过程中的第二脆性区(温度为900~1200℃)。硫化锰夹杂分布在晶界之间,其膨胀系数与基体存在较大差异,冷却时由于两者收缩量不同,在晶界处形成内应力,弱化了晶界,破坏了钢基体的连续性。无论在后续加工还是热处理过程中,都会成为微裂纹与应力集中的聚集区域,造成基体沿晶开裂。

开裂齿轮经过了轧制、锻打、渗碳、调质等工艺,裂纹两侧发生了明显渗碳现象,说明在锻打过程中裂纹就已经形成并与外界相通。在淬火过程中,冷却速率较快,较大的淬火应力使得内部缺陷再次快速扩展并暴露于表面,最终导致齿轮产生裂纹。

3、结论及建议

20CrMoH钢齿轮开裂的原因是:枝晶状的硫化锰非金属夹杂物沿晶界分布,从而弱化了晶界,破坏了基体的连续性,在后期轧制、锻打过程中,齿轮根部形成了微裂纹并不断扩展,最终导致齿轮发生开裂。

建议控制硫元素含量,避免生成枝晶状硫化锰,尽可能多地生成球状硫化锰,从而减少应力缺陷,消除各向异性,提高钢材性能。控制好脱硫工艺的各环节,提高脱硫率,以保证良好的脱硫效果。

作者:孙雪娇,路峰,杨旭,方金林,董丙成

单位:山东钢铁股份有限公司 莱芜分公司

来源:《理化检验-物理分册》2024年第1期