材料选择和测试通常是为医疗保健和生命科学市场开发微流体设备的关键挑战之一。本文分享了Springboard的材料科学专家团队总结了芯片实验室设备可能存在的一些竞争性材料要求,所使用的一些加工技术和材料的优缺点,以及我们可用于选择和验证这些材料的各种分析技术。

微生物实验室的芯片实验室设备

确定需要哪些物理性质

与所有与化学试剂和生物体液接触的设备一样,芯片实验室设备具有严格的材料要求。所用任何材料均有可能需要具有生物相容性,且需对任何种属具有良好的耐化学性。许多测定可能需要温度稳定性——例如,如果进行PCR,温度稳定性可能需要高达98℃。

该设备可能用于和各种成像技术交互。这可能要求低自发荧光和对光学和/或红外波长的透明度。如需进行电气测量,则材料可能需要特定的介电性能。

与传统医疗设备相比,小型医疗设备可能会给材料及其加工带来独特的挑战。芯片实验室设备的特征尺寸可能低于标准成型公差,对通道宽度和通道高纵横比具有严格的公差。这些需要机械性能优异,如韧性、硬度和刚度,且在整个材料中应具有均一性。高尺寸稳定性至关重要,这意味着低引湿性。传统的成型或加工路线不适合这种规模,因此材料必须与小规模制造技术兼容。

最后,小尺度的特征及其与流体交互的方式会让表面特性对设备的性能产生巨大的影响。在设备的不同部分,材料可能需要是疏水性或亲水性的,甚至两者兼具。

芯片实验室设备的本质代表它们是由少量部件设计和制造的。因此,可能需要一种材料同时具有所有这些特性。实现这一点可能需要专门的制造技术或使用表面改性,如涂层或制模。

潜在适用材料

传统上,聚二甲基硅氧烷(PDMS)已用于微流控原型,因为它可以使用冷铸造工艺快速产生精细的表面细节。然而,由于其机械性能和倾向吸收疏水小分子等原因,通常不适合商业应用。市场上不断涌现出的新型柔软的热塑性弹性体,可用于取代PDMS。

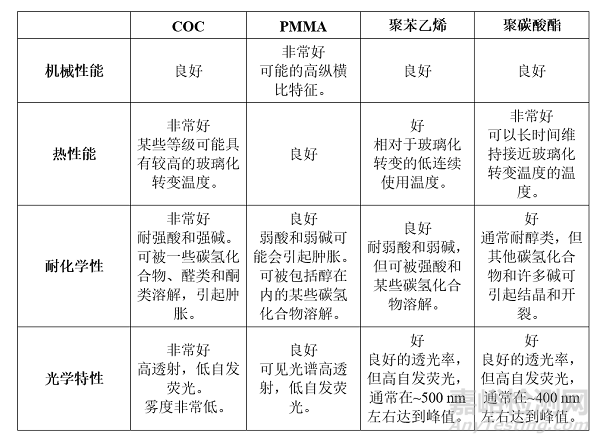

一系列工程热塑性聚合物也可用于LOC应用,包括聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)、聚碳酸酯(PC)或环烯烃共聚物(COC)。它们具有光学透明性,通常可耐受多种化学品,兼容广泛的制造和连接技术,使其成为理想的选择。下面总结了这些材料的部分相对优缺点。

表1:芯片实验室设备中常用的工程聚合物的特性

如果聚合物因化学相容性原因不适合,玻璃和硅可作为备选方案。这些材料可以采用成熟的湿式或干式光刻技术进行加工或制模,但通常比聚合物更昂贵。

最后,人们越来越意识到一次性芯片实验室设备对环境的影响,因此对更可持续替代品的关注度越来越高。这些可能包括生物聚合物,如聚乳酸(PLA)和聚羟基丁酸酯(PHB),甚至纸。纸基微流控长期以来一直用于简单的侧流测定。

加工技术

冷铸造:

芯片实验室原型通常由聚二甲基硅氧烷通过冷铸造制成。这种透明聚合物由两部分混合物在模具上低温浇铸而成。模具本身可以加工或3D打印,以实现快速迭代。小特征和表面纹理的再现可能非常良好,因此,铸件质量的限制是能够生产出具有小特征和光滑表面的模具。为了提高精密度和降低表面粗糙度,可以使用光刻工艺用硅或玻璃制造模具。

微加工和激光烧蚀:

某些设备可以通过使用传统的钻孔和铣削技术直接加工原型。虽然这些设备由于其灵活性、快速设计和测试迭代的潜力看起来颇具吸引力,但它们对此类小型设备的适用性仍值得怀疑。它们耗时、分辨率有限,且容易留下较差的表面光洁度,从而影响设备的功能。

传统微加工的另一种选择是激光烧蚀,适用于某些材料,如PMMA,但未广泛用于其他聚合物。高强度激光用于在焦点处烧蚀材料,从而降低表面粗糙度,但成本和有限的材料选择使得这种技术无法获得广泛使用。

3D打印:

3D打印正日益成为微流体设备原型设计的一种选择。目前,分辨率的不断提高,使得打印低至数百微米成为可能,且使用COC长丝等材料可以快速迭代商业设备中使用的材料。

热成型–注塑和热压花:

大规模制造的一个选择是聚合物的热成型,通过注塑成型或热压花成平板。经过优化后,这两种技术均可在任意高产量下产生出色的表面再现。然而,用于这些技术的模具和压花工具通常由钢加工而成,因此前期资本成本很高。许多公司将使用其他技术进行原型设计,然后转移到合同制造商进行大批量生产。

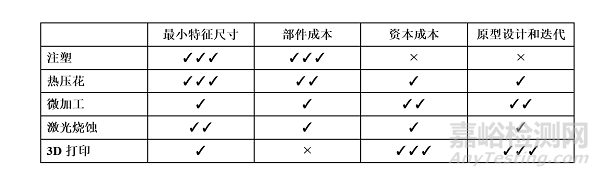

表2:芯片实验室设备中聚合物加工技术的比较

(✔✔✔=优秀;✔✔=良好;✔=可接受;✖=差)

分析技术

芯片实验室设备的小规模以及随之而来的设备功能对材料和表面特性的依赖性,表明传统检查技术可能不足以鉴定组件和生产工艺。可能需要一套适当的技术,例如:

尺寸公差可以使用光学坐标测量进行评估。不太可能实现100%的检查,因此使用统计过程控制技术来证明对公差的遵守情况。

材料的机械性能可以轻松地在总体规模上测量,但可能需要专门的技术,如微压痕或微机械测试来探测设计的小特征。

涂层附着力可以使用微压痕或微划痕测试来测量。扫描电子显微镜(SEM)也可以提供信息,特别是在分析断裂和分层失效方面。

表面粗糙度对于细胞增殖、亲水性以及设备的光学特性至关重要。它可以使用光学轮廓测量法或原子力显微镜(AFM)进行量化。

表面特性,如表面能和亲水性,通常使用接触角测量来测量,甚至可以通过时间分辨以捕获瞬态行为。芯片实验室设备涉及的小尺度可能需要专门的皮升滴注设备。

化学特性,包括从粘合剂或其他前体中浸出不需要的化学物质,可以使用一系列技术进行检测,包括高效液相色谱(HPLC)或红外光谱。

处理具有挑战性的材料要求的方法

鉴于开始时讨论的材料的严格要求,那么如何使用这些材料和技术来创建成功的芯片实验室设备?根据Springboard的经验,导致成功的关键因素为:

了解您的要求。除了技术要求外,至关重要的是需要尽早包括监管、工艺和商业要求。

从一开始就考虑可能的最终制造工艺。在设计过程早期做出的基本决策可能会限制您可用的材料和加工选项。例如,如果您的最终设备需要以百万计生产,请考虑您的设计是否可以通过低成本工艺(如注塑或模切)生产。

使用允许您快速迭代以使设计正常进行的流程,但要确保坚持批量流程的设计规则。3D打印、PDMS和CNC加工均为非常出色的技术,但不要在需要更改的设计上进行所有测试。坚持使用对于最终设备可行的通道宽度、纵横比和几何形状。

使用分析技术了解材料交互的细节,包括原型和生产之间的差异。上述技术非常具有启发性,让您有信心在生产中实现可靠的性能。