材料失效分析测试背景

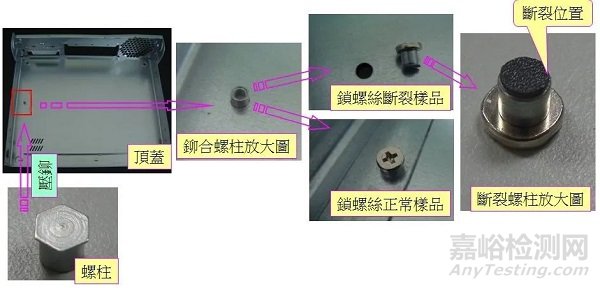

某冲压厂生产之电脑顶盖系镀锌钢板冲压、铆合、组装、烤漆而成,组装段锁螺丝时,铆合在顶盖上的螺柱易发生断裂,不良率约4%。参图1,不良品只能报废,严重利扰生产现场。

图1顶盖铆柱实物图

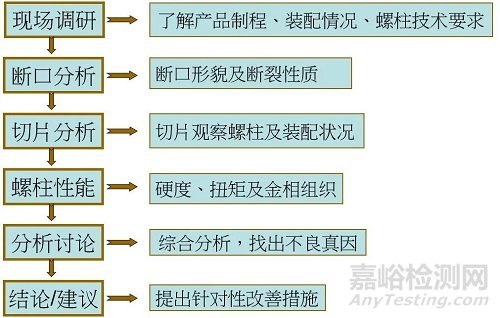

1、试验方案

分析流程

2、数据分析

2.1 | 断口形貌及成分分析

断口形貌及成分分析

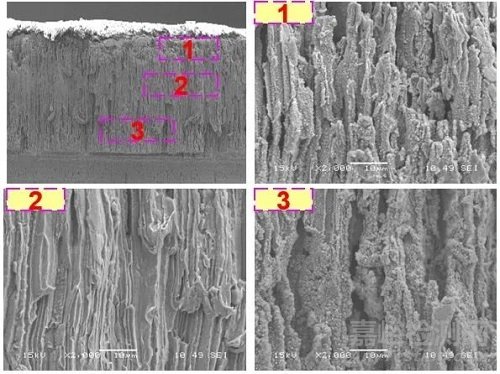

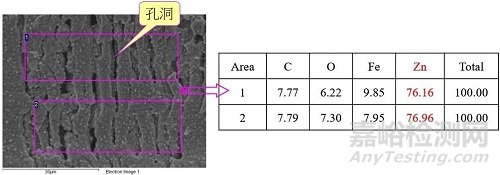

图2螺柱断口形貌图

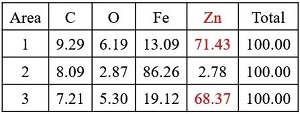

表1EDS成分分析Unite:wt%

螺柱断面为撕裂状形貌,未发现氢脆特征;

与位置2相比,位置1、3表面覆有大量颗粒状物质,经EDS鉴定为Zn;

正常螺柱扭转断裂断口形貌应与位置2相似,断口成分应不含Zn。

断口表面Zn的可能来源有:

1)电镀Zn前螺柱表面存在孔洞缺陷,造成镀锌时,Zn渗透至螺柱内部。

2)螺柱扭断后,外来Zn污染。

2.2 |螺柱表面形貌和成分分析

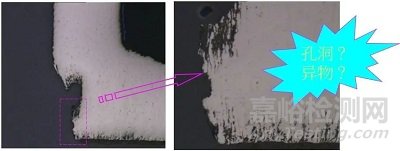

图3螺柱表面形貌 表2EDS成分分析结果Unite:wt%

螺柱的表面存在很多孔洞,其形貌与成分和断面位置1、3相似;

螺柱常规制程:六角型材>>切削>>钻孔>>攻丝>>电镀(脱脂>>水洗>>酸洗>>水洗>>电镀锌>>烘干>>除氢)>>打包出货

由此怀疑断面位置1、3检测到Zn元素可能是由于镀Zn前螺柱表面存在大量孔洞导致电镀时Zn渗入螺柱内部。

2.3| 切片分析

对铆合后锁螺丝断裂螺柱做纵截面切片分析,结果见图4:

图4 断裂螺柱纵截面切片形貌

在螺柱边缘发现很多黑色的类似“孔洞”状物质在材料内部,其深度约60~70μm。

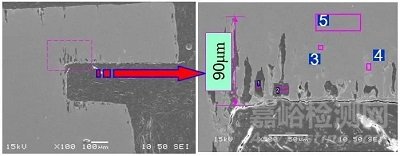

对未铆合之螺柱做切片分析,结果见图5:

图5 未铆合螺柱切片形貌

在未铆合螺柱边缘亦有很多黑色的类似“孔洞”状物质,深度约90μm;依成分结果可知其为孔洞;在位置3、4为裂缝形貌,内部含大量Zn,且有S, Cl等腐蚀性元素。

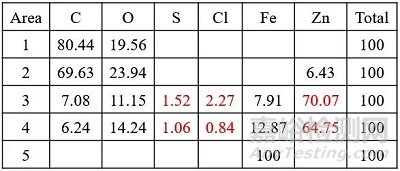

表3EDS成分分析结果Unit:wt%

由此上述现象可推断:

孔洞的产生应该是被含有S, Cl等腐蚀性元素的腐蚀液腐蚀所致,裂缝在镀Zn之前就已存在,部分孔洞在镀锌时被渗入的Zn填满。

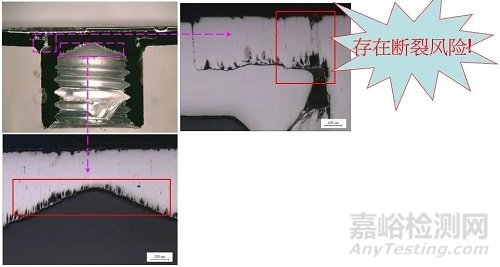

对嫌疑不良品(铆合但未锁螺丝的螺柱)切片分析,结果见图6

图6 嫌疑螺柱切片形貌

在已铆合但未锁螺丝的螺柱边缘也有此类腐蚀孔洞,存在很大的断裂风险; 腐蚀孔洞在有凹槽的地方特别严重,由此猜测在凹槽部位,腐蚀液残留较多,导致腐蚀严重。

2.4 |螺柱性能分析

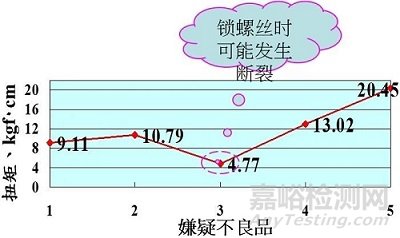

图7扭矩分析

图8金相分析

螺柱良品与不良品硬度无明显差别,说明螺柱生产所用之六角型材质量并无明显异常;

嫌疑不良品的扭矩波动很大,振幅达16kgf.cm。

螺柱芯部金相组织正常,为铁素体+硫化物,表面靠近凹槽区域存在大量黑色腐蚀孔洞,应是导致螺柱扭矩不足,发生异常断裂之主要原因。

3、分析讨论

3.1、螺柱断口上下边缘被镀上Zn,其形貌成分与螺柱表面相似,断口表面未发现氢脆特征,说明断裂与氢脆无关;

3.2、切片发现螺柱表面存在腐蚀性孔洞,凹槽区域尤其严重,深度达90μm;

3.3、腐蚀孔洞内检测到Zn,说明腐蚀孔洞产生在电镀锌之前;此外还检测到S、Cl等腐蚀元素,推测孔洞应是电镀制程酸洗工段残留酸液引起螺柱表面过腐蚀所致;

3.4、螺柱的硬度,芯部组织正常,说明螺柱生产所用之六角型材质量正常,不是导致螺柱断裂的主要原因;

3.5、嫌疑不良品扭矩波动很大达16kgf.cm,腐蚀越深扭矩越小,腐蚀孔洞的存在降低了螺柱的力学性能,且会产生应力集中,是导致螺柱力学性能降低,锁螺丝时发生断裂的主要原因。

4、结论

不良现象:压铆螺柱在锁螺丝过程中发生异常断裂。

失效原因:螺柱电镀制程之酸洗工段大量酸洗液未被后续水洗工段清洗干净,酸液残留在螺柱凹槽区域,造成该区域在电镀Zn前被过腐蚀,导致螺柱力学性能下降。当腐蚀过深时易在后续锁螺丝制程引起螺柱异常断裂。

责任判定:此不良责任在于螺柱电镀前处理不当。

改善措施:追查电镀制程,确保后续供货质量,组装现场做好进料品质管控。