首先阐述了连续制造与过程分析技术的概念,并介绍了与药品连续制造相关的指导原则和相关控制策略的考虑。随后概述了药品连续制造过程中常用的分析工具 ( 如近红外光谱法、拉曼光谱法、太赫兹脉冲成像、超声波技术、X 射线显微成像技术等 ) 的原理、特点及应用实例。最后总结了影响药品连续制造的因素和过程分析技术应用存在的困难,并对药品连续制造的发展方向进行展望,为与连续制造相关的过程分析技术的发展提供了参考。

连续制造 (continuous manufacturing,CM) 是药品制造行业中的一种新兴技术,流程见图 1。与传统批生产工艺相比,CM 集成度高,不需要在每个单元操作结束后进行取样、离线实验室检测,具有操作步骤少、生产效率高、设备灵活性强等特征,受到了制药企业和国内外监管机构的关注。CM 的实施可减少工艺步骤、操作和实验人员,节约占地面积,从而达到降低生产成本的目的。但CM 控制策略离不开过程分析技术 (process analysis technology,PAT) 的配合运用。

PAT 是指通过实时监控和过程控制策略达到满足产品质量要求的过程。CM 在制药领域属于相对较新的技术,人们对此技术关键点的理解不够深入,对其应用监管也缺乏经验,因而 CM 技术在设计、应用、监管等方面面临着巨大挑战。

本研究概括了药品 CM 相关 PAT 中的常用分析工具及其应用,以期为 CM 相关 PAT 的发展提供参考。

1、CM 与 PAT

CM 是指通过计算机系统控制一系列单元操作( 这些单元操作经过高度集成、整合 ),使起始物料连续不断地进入系统,而输出物料以同样的速度连续不断地被输出,整个系统始终被计算机控制系统监控 [1]。CM 的实现需要 PAT 的实时监控。PAT是指通过对原料、各个单元操作中的物料、CM 过程中的关键工艺参数及性能特征进行实时质量监控和测量来设计、分析和控制药品生产的系统,其目的在于确保生产质量良好的产品,关键在于确保目的产物达到相关质量要求 [2—3]。

2、CM 相关指导原则

2018 年 11 月,美国发布了对药品 CM 的一般考虑指南,讨论了现代化 CM 技术如何影响药品生产的未来、从药品 CM 看监管框架、PAT 在药品CM 中的应用及重要性、与传统批生产工艺相比药品 CM 应用的风险管理方法等 [4]。FDA 在 2019 年3 月发布了工业 CM 的质量考虑指导原则,讨论了药品 CM 的背景、相关质量考虑 ( 包括 CM 的关键概念、控制策略、过程验证、药品质量体系考虑、规模放大、稳定性、批生产工艺到 CM 的变更等 )、在申请中的信息定位以及相关概念定义等 [5]。欧洲药品管理局在 2012 年 3 月发布了实时放行检测指南,该指南包括药品实时放行检测的背景、适用的药品范围、一般考虑、实时放行检测作为控制策略的组成部分、实时放行检测的应用及实例等 [6]。欧洲药品管理局在 2016 年 11 月发布的在监管提交中要提供的成品信息和数据的过程验证指南中讨论了过程验证的背景、适用范围、传统的工艺验证、连续的过程验证、设计空间验证、放大以及审批后的变更控制等 [7]。相关指导原则的讨论和修订将为药品 CM 工艺的发展提供更清楚的方向和更广阔的前景,为制造商和药品监管机构开展药品 CM 工艺的实施和监管提供明确的思路。

FDA 在 2019 年发布的工业 CM 的质量考虑指导原则中详细阐述了对控制策略的考虑,在制定控制策略时应考虑意料之外的和预期的变化。因为在正常运行期间,随着时间的推移,输入物料的属性、工艺条件或环境因素可能会出现瞬间的干扰,而有效的控制策略将会降低这些潜在的干扰影响产品质量的概率 [5]。该指导原则关于 CM 过程控制策略的建议和考虑主要强调了以下几个方面 :输入物料控制、工艺监控、物料转移、实时放行检测、质量标准、设备、系统集成和数据处理与管理,这将为制造商开展和实施药品 CM 工艺提供科学的指引,有助于先进工艺的发展。

3、PAT 工具及其应用研究现状

PAT 能够实时在线监控药品连续生产的全过程,通过及时测定关键过程参数,可及时对过程参数进行调整,降低不合格药品产生的概率,降低离线采样和离线分析带来的人为操作误差和时间浪费,提高药品生产的效率和自动化水平,节约生产成本 [5]。但目前 PAT 的应用及监管均面临着巨大挑战,由于其前期研究需要专业的人才和资金支持,且 PAT 的运用涉及多个学科,且该技术尚未成熟,因此该技术应用发展较缓慢。

3.1、近红外光谱 (near-infrared spectroscopy,NIR)技术

NIR 是指波长为 780 ~ 2 500 nm 的电磁波,介于可见光与中红外光之间,是由分子内部振动对特定波段电磁波的吸收而形成的谱带,主要反映分子中含氢基团 (-CH、-NH、-OH、-SH) 的吸收光谱信息。由于含氢官能团产生的红外吸收强度较低,谱峰重叠严重,需要结合 NIR 仪、化学计量学知识、统计校正模型来实现定性、定量或在线分析 [8—9]。

NIR 技术具有分析对象广泛、分析速度快、不破坏样品、样品预处理简便和分析效率高等特点,在药品生产检测领域应用广泛 [8]。

WAHI 等为了考察基于推扫式采集原理的高速相机近红外化学成像 (near-infrared chemical imaging,NIR-CI) 技术能否用于监控片剂制造,将由咖啡因、交联聚维酮、乳糖、硬脂酸镁组成的片剂通过平带输送机引入化学成像系统,同时考察在压缩力为 5 ~ 30 kN 范围内制备片剂的硬度差异,通过该 NIR-CI 系统分析了原料药在片内和片间的分布均匀性和片剂的硬度,最终得出 NIR-CI 具有监控生产流中所有片剂的强大潜力 [10]。COGONI等提出了一种混合方法,将在线近红外偏最小二乘(partial least-squares,PLS) 和效能估计软传感器相结合,应用于连续直接压缩生产工艺中,连续监测工艺过程中混合物的效价和均匀性,实现了稳健的效能预测 [11]。BROUCKAERT 等提出了一种模块化的片剂质量检测方案,集成的空间高级光谱测量 ( 近红外空间分辨光谱,spatially advanced measurement by spectroscopy,SAM-Spec) 探针可以实时预测片剂原料药含量,合并的 3D 微波共振传感器 (3D microwave resonance sensor,3D MRS) 可以同时、准确地分析片剂质量,且该检测模块可以轻松地转移至生产线上,用于固体药物制剂的高通量筛选 [12]。

3.2、拉曼光谱 (Raman spectroscopy,RS) 技术

RS 是使一定频率的单色光入射样品,其入射到样品中会发生 2 种不同的散射过程,一种为散射光的频率与入射光频率一致,另一种为散射光频率与入射光频率不一致,而该技术便是利用频率发生变化的散射光来分析物质结构。RS 技术具有检测速度快、样品用量少、不破坏样品等优势,随着其相关技术的高速发展,在医药领域的应用愈发广泛 [13—14]。

BARIMANI 等探讨了多变量分析方法,基于科学的校准模型,首次用于使用拉曼数据确定片剂包衣工艺终点这一过程 [15]。通过与偏最小二乘回归分析 (partial least squares regression,PLSR) 和单变量数据分析进行比较,发现所有开发的校准模型的确定系数值均高于 0.99,可用于预测包衣终点,且与 PLSR 和单变量数据分析相比,基于科学的校准模型被证明是一种具有高预测能力的替代多元校准方法。INOUE 等探讨了对 CM 制备的口腔分散膜中的活性药物成分进行 RS 监测以进行个性化给药的可行性 [16]。为了评估该方法的定量能力,通过校准曲线比较了实际浓度和预测含量以确定交叉验证的均方根误差。试验结果证实,虽然相对于离线RS 测定结果而言,在线 RS 测定结果的精度有所降低,但仍可成功地量化连续生产过程中口腔分散膜中的原料药含量。ANDREWS 等开发了在线 RS 分析结合多元数据分析的方法来监测和表征热熔挤出(hot-melt extrusion,HME) 加工过程中雷米普利的含量和其降解产物 [17]。NAGY 等探讨了在线 RS 技术在三组分模型药物系统 ( 咖啡因为模型药物、葡萄糖为模型赋形剂、硬脂酸镁为润滑剂 ) 的连续混合和压片过程中的应用,证明可通过 PLS 定量方法对原料药含量、混合物均匀度和片剂含量均匀度进行实时分析。此外,还建立了基于 RS 的活性药物成分投料器的反馈控制,确保生产过程中混合物中所需的活性药物成分含量符合要求 [18]。这是 RS 技术在连续混合中的首次应用,也是固体药物制剂生产中首次建立的基于 RS 的反馈控制系统。

3.3、太赫兹脉冲成像 (terahertz pulsed imaging,TPI) 技术

太赫兹波是指频率在 0.1 ~ 10 THz 的电磁波。将已知波形的太赫兹波作为光源照射样品,穿过样品的透射谱或反射谱包含了振幅信息和相位信息,而上述获取的信息反映了样品的复介电常数信息,利用成像系统对探测器采集到的振幅信息和相位信息进行分析,可得到样品的太赫兹波图像 [19]。NIR和 RS 监测包衣过程和确定工艺终点需要组合一个多变量校准模型,工艺条件的微小变化便能影响光谱响应,从而使模型失去定量预测能力 ;而 TPI 技术能够实现直接测量,且不需要结合校准模型 [20]。

MAY 等于 2011 年提出了利用 TPI 技术在锅包衣单元中测定单个药片的包衣厚度,通过对整个剂型的离线高分辨 TPI 以及对在离散时间间隔取出的片剂样品进行增重测量验证的基础上来进行包衣生产线上的实时太赫兹波测量,试验结果及其重复性验证结果表明,与标准质量控制方法相比,对片剂包衣进行实时监测不仅是可能的,而且可以提供更多的包衣质量信息,操作者可利用这些信息获得包衣厚度分布的附加信息,并相应地调整工艺 [21]。MAY等于 2013 年又提出利用 TPI 技术量化药片的硬度和表面密度分布,通过使用一组在不同压缩力下压实的片剂发现 TPI 技术测量的表面折射率 (surface refractive index,SRI) 与径向压缩测试测量的压碎力之间有良好的一致性,TPI 结果与片剂堆积密度之间也存在较强的相关性,有限元分析对片剂表面密度分布的数值模拟与 TPI 实测的 SRI 分布图有良好的一致性,这些结果均证明了 TPI 技术适用于制药过程中片剂的无损硬度和密度分布监测和控制 [20]。

3.4、超声波 (ultrasound) 技术

频率高于 20 000 Hz 的声波称为超声波。超声波技术的原理主要是依据波的 2 种特性 :一是声波在不同介质的界面会发生反射和折射 ;二是相同频率的声波在不同介质中的传播会有不同的波长和速度 [22]。超声波技术具有方向性好、穿透力强的特点,在各个领域都有应用。AKSELI 等采用接触超声方法定量测定了单轴压实药片的力学性能各向异性水平,并研究了这些药品在轴向和径向压实方向上的平均弹性模量各向异性程度,这些信息有助于拓宽对固体口服剂型崩解过程中力学特性影响的认识 [23]。LESKINEN 等介绍了一种用于片剂缺陷检测的超声测量系统,该系统在偏心单冲压片设备中实施,其中超声换能器放置在上下冲头内,使用这些仪表冲头测量由磷酸氢钙、微晶纤维素和一水乳糖制成的完整片剂和有缺陷片剂的声速和超声衰减值,发现超声衰减是一种非常灵敏的鉴别缺陷片和完整片的方法 [24]。

3.5、其他技术

X 射线显微成像技术能原位、无损、可视化地观察药物制剂内部微观结构,有助于对制剂的设计和关键工艺参数的理解。WAGNE 等将建模后的 X射线系统用于连续胶囊充填过程中原料药含量的检测和胶囊的含量均匀度检测,这为未来该技术在药品 CM 中关键过程参数的采集、测量和分析方面的应用提供了参考 [25]。

除了以上常用的光谱技术、成像技术和超声波技术外,还有很多分析工具正被积极地开发和测试以用于药品 CM 中关键过程参数的在线实时测量和分析。如 WESHOLOWSKI 等将在线紫外 - 可见光谱仪用于双螺杆挤出机生产固体分散体的过程,达到了在线实时监控原料药含量的目的 [26];

BUSCHMULLER 等利用微波共振传感器测定了流化床干燥器中药物颗粒的水分含量,证明了采用微波共振技术连续监测药物颗粒中剩余水分含量的可行性[27];FOLTTMANN等应用空间滤波测速 (spatial filtering velocimetry,SFV) 探针监测颗粒在线包衣过程中粒径增大的情况 [28];WILMS 等将旋转管分样器和动态图像分析 (dynamic image analysis,DIA) 相结合,在线监测颗粒尺寸分布,其中旋转管分样器将先前压实的材料以不同的比例分成代表性样品,并将样品直接输送到粒度分析仪测定粒度分布,这使得由于大通量和不均匀的产品流而导致的无法在线表征得以实现,这项研究是开发有关连续制粒过程中粒度分布控制工具的基础 [29]。

4、结语

目前已上市的 CM 药品主要是由美国辉瑞公司、美国强生公司、美国福泰制药公司、美国礼来公司生产,且上市药品数量并不多,这一现状表明相对于其他行业的 CM 发展,制药行业的发展比较保守。影响药品 CM 发展的因素是复杂而具有挑战性的,包括监管要求的不确定、PAT 实施缺乏经验、专业和多学科人才团队稀少、缺乏先进的过程控制策略等。

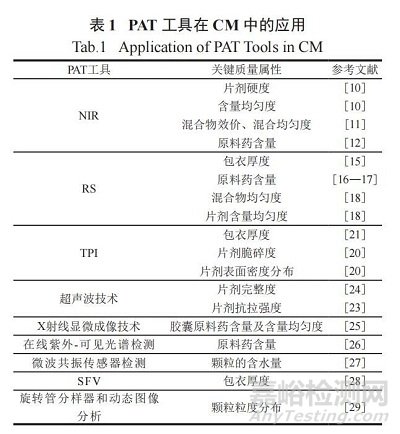

PAT 包括 4 种工具 :设计、数据采集及分析的多变量工具 ;过程分析工具 ;过程控制工具 ;持续改进和知识管理工具。PAT 工具主要用于监测和控制生产质量,包括混合均匀度、含水量、粒径、活性药物成分含量和含量均匀度、包衣厚度等关键质量属性 [30—31],具体见表 1。其中,对 PAT 工具的挑战包括在线实时采集、快速测量分析、探头安装位置的选择及探头污染、系统硬件与软件的稳定性及操作灵活性是否足够、如何确保分析工具与模型在药品生命周期中应用的性能一致性等。随着科技和经济的快速发展,将会有基于科学与风险管理的PAT 应用项目来解决以上问题。药品 CM 势不可挡,相信随着 PAT 的快速发展和监管系统与法规的制定和完善,国内药品 CM 发展也会快速向前进步。