以高纯铝和Al-10Fe中间合金为原料制备Al-3Fe合金,在熔炼过程中加入质量分数分别为0.3%和0.1%的钪和锆元素对熔体进行变质处理,在凝固过程施加不同电压(100,200,300V)、不同频率(2.5,5,10Hz)的脉冲磁场,研究了变质处理和脉冲磁场对Al-3Fe合金凝固组织和硬度的影响。结果表明:钪、锆变质处理,脉冲磁场(100V,5Hz)及二者复合处理均可以有效细化合金的凝固组织,其中复合处理的细化效果最好,Al3Fe相由未处理时粗大的长针状变为细小的短棒状或短针状。复合处理条件下,随着脉冲电压的增加,Al3Fe相长度先增加后减小;随着脉冲频率的增加,Al3Fe相长度减小。变质+脉冲磁场复合处理后,合金的布氏硬度提高最明显。

1、试样制备与试验方法

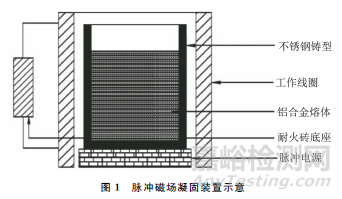

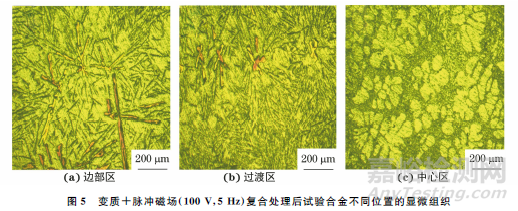

试验原料包括纯度为99.99%的高纯铝,以及Al-10Fe、Al-2Sc和Al-5Zr中间合金。按照名义成分(质量分数/%)为Al-3Fe称取高纯铝和Al-10Fe中间合金,置于电阻炉坩埚中于850℃进行熔炼,待纯铝和Al-10Fe中间合金完全熔化后,按照钪、锆元素质量分数分别为0.3%,0.1%加入Al-2Sc和Al-5Zr中间合金进行变质处理,保温30min,采用钟罩法加入质量分数2%的C2Cl6精炼剂,再保温10min;待温度降至780℃后,将熔体浇入如图1所示的自制脉冲磁场凝固装置中,不锈钢铸型先预热至700℃,凝固时施加脉冲磁场,脉冲磁场电压为100V,脉冲频率为5Hz。为了进行对比,还在相同工艺下分别制备了未处理(即未变质、未施加脉冲磁场)Al-3Fe合金、仅变质处理Al-3Fe合金、仅脉冲磁场(100V,5Hz)处理Al-3Fe合金,此外,还对变质熔体在凝固过程中施加了频率5Hz不同电压(100,200,300V)脉冲磁场以及电压300V,不同频率(2.5,5,10Hz)脉冲磁场,以便分析脉冲磁场电压和频率对复合处理合金组织和硬度的影响。在铸锭上从底部向上取高为30mm、直径为24mm的试样,经研磨抛光后,采用体积分数为0.5%的HF水溶液进行腐蚀,腐蚀时间在8~10s。采用光学显微镜(OM)观察显微组织,并对Al3Fe相尺寸进行测量,随机选取20个完整的Al3Fe相进行测量,取平均值。在变质+脉冲磁场(100V,5Hz)复合处理铸锭直径为50mm的截面上,在距边缘0.5,1.5,2.5cm处各取3个试样,分别记为边部区、过渡区和中心区,经研磨、抛光、腐蚀处理,用光学显微镜观察显微组织。采用电子布氏硬度计测试边部区,过渡区和中心区硬度,各测3点,取平均值。

2、试验结果与讨论

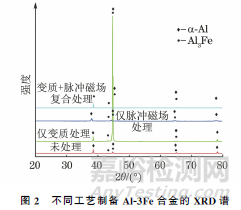

2.1 物相组成

由图2可以看出,未处理、仅变质处理、仅脉冲磁场处理和变质+脉冲磁场复合处理后的试验合金均由α-Al和Al3Fe两种相组成,未发现新相。加入微量钪和锆时,Al-Fe合金中还会产生Al3Sc相和Al3Zr相,但由于这两个相含量较少,XRD未能检测到。

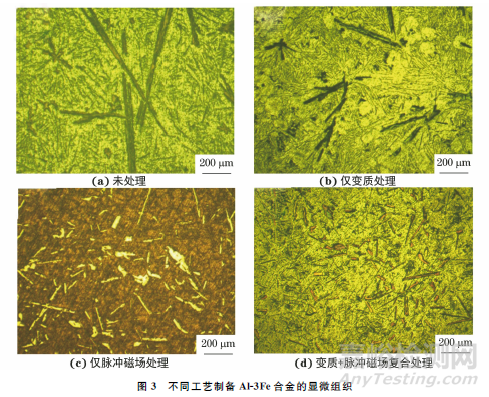

2.2 Al3Fe相尺寸和形貌

由图3可以看出:未处理试验合金中Al3Fe相呈粗大的分布不均匀的长针状,分别经过变质、脉冲磁场、变质+脉冲磁场复合处理后,Al3Fe相变为分布均匀的短棒状或短针状。其中:变质处理后,Al3Fe相为短棒状;仅脉冲磁场处理后,Al3Fe相为短针状;变质+脉冲磁场复合处理后,Al3Fe相变为更细小的短棒状或短针状。测得未处理、仅变质处理、仅脉冲磁场处理、变质+脉冲磁场复合处理后,试验合金中Al3Fe相的平均长度分别为1211,394,247,136μm,处理后的平均长度明显减小,并且脉冲磁场处理的比变质处理的细化效果更好,而变质+脉冲磁场复合处理的细化效果最好。

变质处理时,新生成的Al3Sc相和Al3Zr相为合金凝固提供大量的异质形核核心,从而细化了Al3Fe相;同时由于钪和锆元素阻碍了铁原子的迁移,增加了界面前沿液相中铁的浓度梯度,造成成分过冷,使Al3Fe相来不及分枝便被后形核的富铁相所包裹,加之铁原子在铝液中的扩散速率极低,导致Al3Fe相的进一步生长受到了抑制,因此Al3Fe相呈较未处理时明显细化。

当Al-Fe合金熔体在脉冲磁场下凝固时,脉冲磁场会对Al-Fe合金熔体产生电磁振动和电磁搅拌作用。磁场强度越大,振动和搅拌越剧烈,熔体的对流效应越强,铸型型壁处细小的Al3Fe相更易移动到内部,导致熔体的形核率提高,产生更好的细化效果;同时搅拌力越强,Al3Fe相被折断、破碎越充分,细化效果越好。

复合处理时,Al3Fe相不仅受到脉冲磁场下的电磁振动和电磁搅拌作用,还受到钪和锆变质剂的作用,因此Al3Fe相被进一步细化。

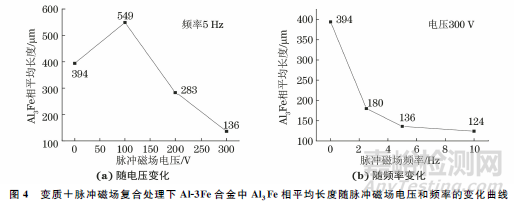

由图4可以看出:随着脉冲电压的增加,变质+脉冲磁场复合处理试验合金中的Al3Fe相平均长度先增大后减小,当电压为100V时最大;随着脉冲磁场频率的增加,Al3Fe相的平均长度减小。当脉冲磁场电压大于200V时,虽然电磁强度和电磁斥力都很大,但电磁强度的变化更为明显,脉冲磁场对熔体的均匀化作用更强,因此随着脉冲电压的增加,Al3Fe相的分布逐渐均匀,平均长度逐渐减小。

由图5可知,脉冲磁场复合处理后试验合金铸锭从边部到中心的组织不同。边部存在粗大的长针状Al3Fe相;过渡区靠边部侧存在较为细小的短棒状Al3Fe相,靠中心侧则基本不存在Al3Fe相,主要为初生铝相且分布较为均匀。

当脉冲磁场电压为100V时,脉冲磁场产生的电磁震动和搅拌作用较弱,强迫对流作用减弱,Al3Fe相主要受到电磁斥力的作用,在该力的作用下Al3Fe相向熔体边部迁移,在边部大量聚集,而心部几乎不含Al3Fe相,并且Al3Fe相在迁移过程中会不断地发生碰撞并聚集,从而造成Al3Fe相粗化。此外,由于导电性差异的存在,在脉冲磁场作用下Al3Fe相会受到一个指向试样表面的电磁斥力而发生迁移。磁感应强度越大,电磁斥力越大,Al3Fe相的迁移作用越强。

2.3 合金硬度

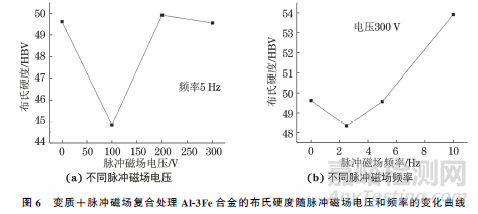

未处理的合金硬度偏低,为28.54HB。仅钪、锆变质处理后合金的硬度为49.52HB。仅脉冲磁场(100V,5Hz)处理后,合金的布氏硬度为25.78HB。而经钪、锆变质+脉冲磁场复合处理后合金的硬度分别为44.84,49.92,49.56,48.34,49.56,53.92HB。

未处理时,Al3Fe相在基体中呈粗大的长针状分布,严重割裂基体,降低了合金的力学性能,因此合金硬度偏低。仅加入合金元素变质处理后,Al3Fe相变为短棒状,得到明显细化,因此合金硬度明显提高。只进行脉冲磁场处理时,虽然此时的Al3Fe相比未处理合金发生细化,但其形状仍为短针状,另外,施加脉冲磁场可能产生氧化、吸气和夹杂等问题,对合金的力学性能造成不利影响,故脉冲磁场对合金的布氏硬度影响不大。因此,变质+脉冲磁场复合处理合金的布氏硬度与仅变质处理合金的布氏硬度相差不大。

由图6可以看出,变质+脉冲磁场复合处理试验合金的硬度随着脉冲电压的升高先降低后提高再略微下降,经脉冲磁场电压为200,300V的复合处理后,Al3Fe相有所细化,合金的布氏硬度提高,但硬度与只经变质处理的试样相差不大。随着脉冲频率的增加,合金硬度先降低后升高,当频率为2.5Hz时达到最低。当频率提高为5,10Hz时,随着脉冲磁场频率的提高,Al3Fe相被细化的程度不断加大,因此合金的布氏硬度也不断升高。经电压为100V、频率为5Hz的脉冲磁场复合处理后,Al3Fe相在边部区聚集长大,导致试样边部区的硬度相比于只经变质处理的有所下降,且试样边部区的硬度小于试样中心区的硬度,经测试合金铸锭边部区和中心区的硬度分别为44.84,49.12HB。

3、结 论

(1) 仅经钪、锆变质处理,仅经脉冲磁场(100V,5Hz)处理以及二者复合处理均可以有效细化Al-3Fe合金的凝固组织,其中钪、锆变质+脉冲磁场复合处理细化效果最好,Al3Fe相由粗大的长针状变为细小的短棒状或短针状。仅钪、锆变质处理与钪、锆变质+电磁脉冲复合处理后,合金的布氏硬度均明显提高。

(2) 在脉冲磁场电压为0~300V范围内的复合处理下,合金的Al3Fe相长度随着电压的增加先增大后减小,当电压为100V时达到最大,硬度先低后升高;在脉冲磁场频率为0~10Hz范围内的复合处理下,合金的Al3Fe相长度随着频率的增加逐渐减小,硬度先降低后升高。

(3) 当脉冲电压为100V时,Al3Fe相聚集在试样边部区,且试样心部区硬度高于边部区硬度。