您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-08 15:25

摘要:传统材料利用率提升主要依靠工艺改进,而产品设计对材料利用率却有决定性的影响,文章以基于车身设计的材料利用率提升为研究目的,通过应用Forming Suite软件,着重从车身设计角度出发并结合产品工艺,依托实际案例,从产品、排样以及废料3个方向进行设计优化,阐述材料利用率提升方法。文章提出的方法可有效地将整车利用率提升3%~5%,降低成本,提升产品竞争力,对车身设计的同步工程建设具有借鉴意义。

关键词:材料利用率;产品设计;冲压件

国内自主品牌车身冲压件的材料利用率一般能够达到55%左右[1]。而日系品牌,其材料利用率通常能够达到70%以上。由此可见,自主品牌的材料利用率还存在较大的提升空间。通常,材料利用率是工艺部门关注的指标,因此行业内目前主要依靠工艺改进来提升材料利用率,如调整工艺补充、减小拉延深度、调整排样[2]、波浪刃口[3]、调整压边力[4]、开口拉延[5]等,而80%的产品成本都是在设计阶段确定下来[6]。基于以上问题,文章提出基于车身设计的材料利用率提升方法,突破传统利用率提升的局限性,实现设计层面的材料利用率优化。

1 利用率计算方式

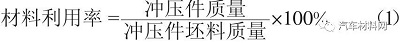

材料利用率(MUL)是指零件本身的材料质量与生产零件所用坯料质量之比,表示材料被有效利用的程度,也是衡量材料有效利用的经济性指标。材料利用率越高,生产零件所使用的坯料就越少,成本就越低。单件材料利用率计算方法如下[7]:

多个产品材料利用率计算方法如下:

市面上主流白车身质量为350~450 kg[8],如果按材料利用率为55%计算,那么整车需要消耗636~818 kg坯料。在此基础上,如果材料利用率提升1%,则单车坯料用量减少11~15 kg,收益约50~105元。如果年产达到10万辆,则年收益可达500万~1 050万元。因此,提高材料利用率对降低车身成本意义重大。

2 提高材料利用率方法

文章着重从产品、排样以及废料3个方面阐述车身零件设计过程中的材料利用率提升方法。

2.1 基于产品的设计优化

2.1.1 产品结构优化

在产品设计过程中,尽量设计为成型零件。设计人员对车身性能考虑较多,缺乏对产品成型工艺的考虑,使得许多产品都必需使用拉延工艺。而一般情况下,成型工艺的材料利用率要远高于拉延工艺[9],因此,应尽量将零件设计为成型零件,尤其是形状简单的零件。

图1 示出某车型地板的纵梁,改善前由于产品一侧端头封闭,为避免端头成型起皱,必须选择拉延工艺;而通过优化,将其拆分为2个产品,端头封闭部分被拆分为拉延小件,剩余部分为简单的成型件,优化前材料利用率为64.99%,优化后为84.74%,整体材料利用率大幅提升了19.75%。

图1 产品设计优化

2.1.2 产品分缝优化

分缝的不同会直接影响产品的形状,合理的分缝可以使产品形状更加规整,有利于提高材料利用率。

图2 示出某车型零件,原始分缝为图2中优化前状态,可以看出每个产品的坯料都存在较大的废料区,材料利用率较低;通过调整产品分缝,优化了产品形状,使其形状规整,废料明显减少,经过分析,改善后产品材料利用率提升了8%,单车坯料成本降低约10元。

图2 产品分缝优化

2.1.3 产品轮廓优化

每个产品都存在材料利用率的决定点,通常为产品局部凸出的部位,通过减少产品局部凸出形状,可以提升产品材料利用率。在产品设计初期,该问题一般容易解决。

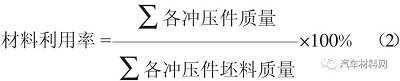

图3 示出零件改善前由于存在凸出的部位,导致坯料在宽度以及长度方向均存在较多的浪费;通过调整安装点,取消该凸出部位,优化前材料利用率为68.66%,优化后材料利用率为71.52%,产品材料利用率提升约2.86%。

图3 产品结构优化

2.1.4 产品配合优化

配合优化就是要考虑周边零件搭接,通过更改对手零件达到材料利用率提升的目的。

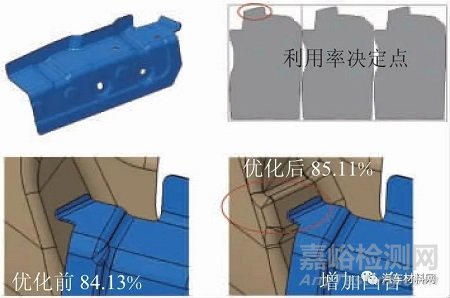

图4 示出发动机舱加强件及排样图,可以看出,零件材料利用率决定点位置为焊接边,不能更改。此时可以考虑更改对手零件。如图4中优化后所示,在对手零件上增加3 mm凸台,可直接将零件材料利用率决定点向内推动,减少废料。优化前材料利用率为84.13%,优化后材料利用率为85.11%,提升约1%。

图4 产品结构综合优化

2.2 基于排样的设计优化

通过排样可以找到材料利用率决定点,可以更精准地对产品进行优化。以下主要介绍强制修改以及组合排样的设计优化方法。

2.2.1 强制修改

通过强制减小坯料尺寸(长/宽或卷宽/步距),找出可更改的材料利用率决定点,并进行优化,从而达到提高产品材料利用率的方法。此方法几乎适用于所有的零件,使用时要综合考虑产品功能、性能以及工艺性等因素。

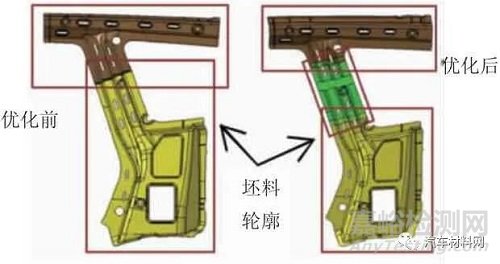

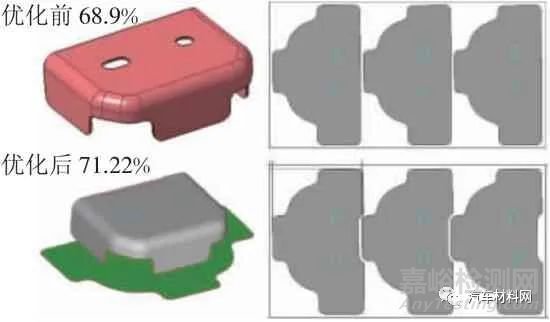

图5 示出A柱内加强板及其排样图,优化前材料利用率为68.9%。根据强制修改的思路,从排样图可以看出,卷宽方向强制缩小,会用影响产品的焊接边;如果步距方向强制缩小,可以在产品顶面增加缺口,以满足缩小后的步距(优化后如图5所示),此时产品材料利用率提升至71.22%,提升约2.3%。

图5 强制修改

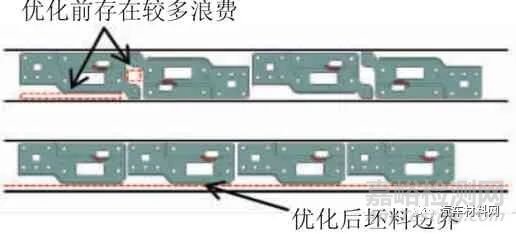

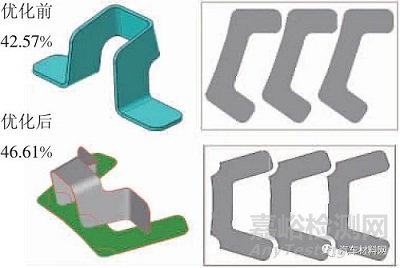

图6 示出某车型的小支架及其最优排样,材料利用率为42.57%。单从设计角度分析,无优化空间;单从工艺角度分析,强制修改步距或卷宽均会影响产品焊接边长度,也无法优化。此时需综合考虑才能找到优化方案:将零件排样旋转后强制修改步距,既不影响焊接边,对产品结构、性能也无影响。优化后材料利用率提升至46.61%,提升约4.1%。

图6 综合优化

2.2.2 组合排样

组合排样是指2个或2个以上零件坯料组合一起进行排样。

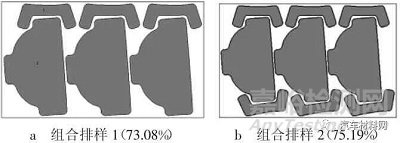

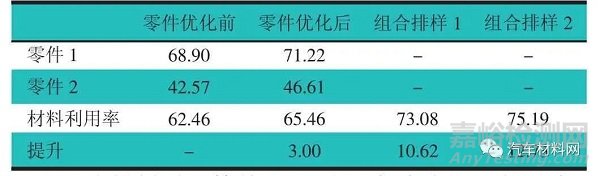

以2.2.2,2.2.3的零件为例,2个零件优化前整体材料利用率为62.46%,单件分别优化后整体材料利用率为65.46%,如进行组合排样,我们可以得到如图7a所示排样,材料利用率为73.08%。如果采用零件比为1:2进行排样,如图7b所示,则材料利用率可以进一步提升至75.19%。通过以上的组合排样,2个零件整体材料利用率由62.46%提升至75.19%,提升12.73%,如表1所示,同时2套落料模具合并为1套,可节省一定模具成本,效益可观。

图7 组合排样

表1 零件材料利用率对比%

组合排样道理简单,但是应用起来有一定的难度,需要设计部门主导,工艺以及采购部门协作,提前考虑零件组合排样及采购分包,才能达到最好的效果。否则在零件设计完成后再进行组合排样,成功的概率会大打折扣。

2.3 基于废料的设计优化

以下主要介绍废料利用方法,主要包括余料利用及套模2种方法。

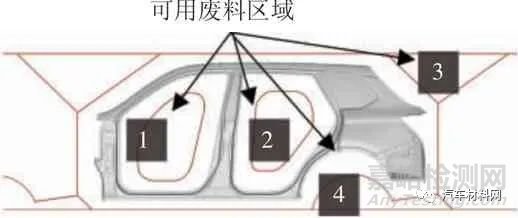

2.3.1 余料利用

此方法比较常见,应用也比较广泛。通常可以收集侧围以及天窗顶盖的余料,用于小零件成型,实现废料利用,达到提高材料利用率的效果[10],如图8所示。

图8 余料利用

该方案在工艺介入后,要进行充分讨论,避免出现废料刀布置不合理、废料无法收集等问题。

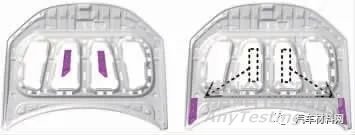

2.3.2 套模

天窗顶盖、后背门、发动机罩内板以及轮罩外板等产品,拉延工序通常需要做大量的工艺补充以保证零件充分拉伸以及良好的成型性,因此工艺补充面上存在大面积的废料。此处的废料通常落入废料坑,如果在前期设计过程中,将一些小件设计为可放至于废料区内,主体零件一体成型(如图9所示),不仅可以提高材料利用率,同时也可以减少模具的开发费用。

图9 套模示意

2.4 常见问题

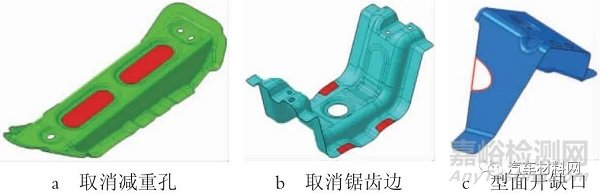

提升材料利用率的目的是为了降低成本,但是不能因此牺牲必要的性能,不能为提高材料利用率而提高材料利用率。材料利用率的提升一定要综合考虑、权衡利弊,必要时还应组织专家评审,进行充分评估。

如图10所示,用取消减重孔、取消锯齿焊接边、支撑面上开大缺口等方案来提升材料利用率,如单从工艺角度考虑,此方案可行。但是从设计角度出发,此方案不仅增加质量,而且并无性能提升,因此,此方案是不可取的。

图10 反面案例

3 同步工程的应用

材料利用率提升需设计、工艺跨专业协同完成。但在实际工作中,2个部门职责分工不同,介入项目阶段不同,很难完成深度的设计优化。为进一步提升材料利用率,必须建立以并行和一体化为核心[11]的冲压同步工程,可以参考以下方案开展:

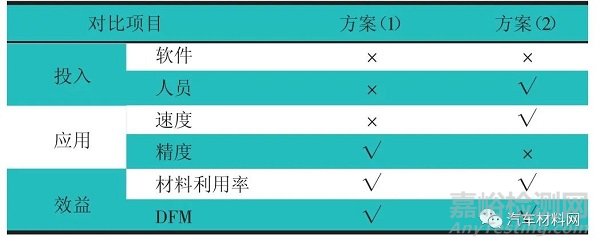

方案1:车身设计部门设立专业的工艺小组,使用专业软件(如Autoform)分析产品材料利用率,同时为设计人员提供工艺技术支持。此方案优点:分析人员专业,分析结果精准;分析周期相对供应商更短。缺点:设计与工艺仍然是相对独立的,结构设计完成后才进行优化,且需要聘请专业人员。适合对分析结果精准度要求高、与供应商工艺深入对接、可在人员及软件上有较大投入的企业。

方案2:设计人员借助快速分析软件,如Forming Suite(文中排样分析及调整均在该软件中完成),秉承“谁设计、谁分析”原则,由车身设计工程师对产品材料利用率进行评估和优化。此方案优点:设计与工艺充分结合,能够在设计过程中进行产品优化;提升产品材料利用率的同时,也提高了设计人员工艺水平,产品设计成熟度更高;分析速度快,无需额外增加人员。缺点:分析准确性及精度不如方案1,适合对材料利用率有深入优化需求、对产品设计可制造性有一定要求、在人员及软件方面不希望有较大投入的企业。

两种冲压同步工程方案在投入、应用及效益方面的对比如表2所示。方案各有利弊,如果企业为追求更高的利用率,也可同时实施两种方案。

表2 方案对比(好√,不好×)

4 结论

综上所述,提升材料利用率的方法很多,但是基于车身设计的材料利用率提升方法是最有效的。所以,要在产品设计阶段投入更多的时间和人力,实现设计层面的材料利用率提升。文中所提到的方法在实际应用中要相互结合、灵活运用才能达到更好的效果。

参考文献

[1]陈川,杨世印,李德隆,等.车身设计过程中的材料利用率提升[J].汽车工程师,2018(9):11-14.

[2]赵崇焱,郑玉婴.基于CAE提升车身钣金件材料利用率的案例[J].锻压技术,2017,42(3):52-56.

[3]张稳定,崔礼春,佘威,等.基于有限元的波浪刃口下料提升材料利用率实例[J].锻压技术,2018,43(4):37-41.

[4]徐国庆,段宝娟,锡洪鹏,等.材料利用率控制方法的探讨[J].模具技术,2014(6):32-36+44.

[5]蒋磊,陈天铎,王龙,等.提升白车身覆盖件材料利用率的冲压工艺方案[J].汽车工程师,2020(9):13-16.

[6]郑颖蓉.成本控制在自主品牌汽车开发项目上的应用[D].上海:上海交通大学,2014.

[7]闫盖,郑燕萍,王列亮.汽车覆盖件冲压材料利用率提升的研究与应用[J].锻压技术,2014,39(2):84-87.

[8]曹力丰,李正其,陈晓磊.汽车车身冲压件材料利用率提高研究[J].上海汽车,2010(5):47-50.

[9]王晓红.基于冲压工艺的汽车冲压件成本控制分析[J].锻压技术,2012,37(6):138-142.

[10]郭立新.如何提高汽车冲压件材料利用率探究[J].科技创新与应用,2014(12):60.

[11]姜瑜.一汽技术中心A产品开发方案设计与选择研究[D].长春:吉林大学,2016.

来源:Internet