您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-30 11:06

微丸(pellets)是一种直径小于2.5mm,一般在0.5~1.5mm之间的球状或者类球状的固体制剂。微丸属于多颗粒给药系统,相对于其他口服制剂有以下的优势:①粒径均匀,流动性好;②表面完整,易于包衣及控制衣层厚度,从而达到均匀释药的目的;③受胃排空速率影响小,药物吸收速度比较均匀;④剂量高度分散,对胃肠局部的刺激性比较小,剂量间血药浓度重现性好,个体差异小;⑤表面积大,与胃肠道黏度有广泛的接触面,有较好的吸收百分率,生物利用度高,安全性好[1]。微丸一般不直接口服,多灌胶囊剂或压成片剂。微丸制备的方法有多种,如流化床法/挤出滚圆法/离心造粒法等。

一流化床设备原理

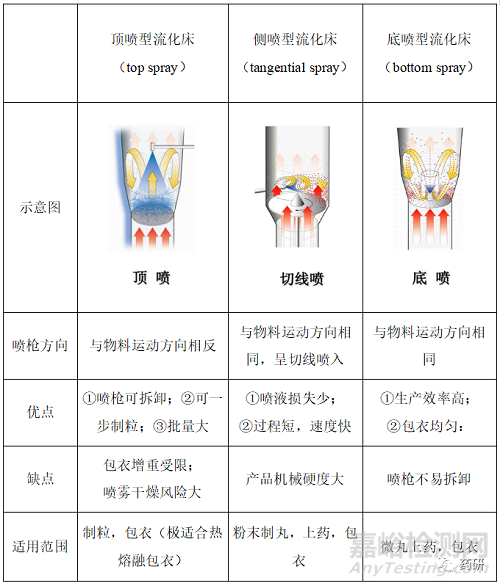

根据喷嘴位置,流化床可分为顶喷型/侧喷型和底喷型三种。

底喷型流化床的基本原理是物料槽底部有个空气分配板,其开有许多圆形小孔让气流通过,物料槽中央有个隔圈(又称乌斯特柱,wurster),隔圈直径通常是空气分布板直径的1/2,隔圈内部对应部分的空气分配板开孔率比较高,而隔圈外部和物槽壁之间的部分空气分配板开孔率比较低。这就是进风气流通过空气分配板后在隔圈内外形成不同的气流强度,隔圈内由于开孔率较高,物料受到空气推动从下往上运动,到扩展室以后由于流化床的锥形结构作用,气流线速度减少,物料受自身重量作用又回落至物料槽内,但是不会回落到隔圈内气流强度较大的部分,而是回落到隔圈的外部。隔圈外部气流量较小,使物料接近与失重的悬浮状态。隔圈底部开口和空气分配板间有一定间距,由于隔圈内外气流差异产生负压运动又可以使物料通过这个间距重新回到隔圈内,从而形成隔圈快速/有规律的物料循环。喷枪安装在隔圈内部,喷液方向与物料的运动方向相同,因此隔圈内是主要包衣区域,隔圈外则是主要干燥区域。物料每隔几秒种通过一次包衣区域,完成一次包衣-干燥循环。所有物料经过包衣区域的几率相似,因此形成的衣膜均匀致密[2]。

丸芯上药是将药物以适当的方式包裹在丸芯外表面形成载药微丸的过程,目前生产上最常用的丸芯上药方法就是流化床法,流化床丸芯上药工艺适合于中、小规格(≤150mg)样品[2]。

二处方研究

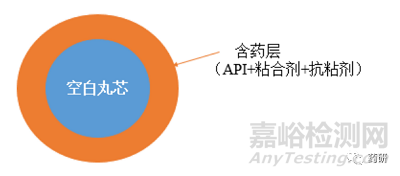

处方组成:空白丸芯、API、粘合剂、抗粘剂以及其他添加剂(如表面活性剂、消泡剂等)。

1.API

根据药物溶解度、剂量和稳定性等性质,流化床上药工艺可分为溶液上药、混悬液上药和粉末上药(粉末上药采用侧喷型流化床,本文暂不讨论),当规格较小(≤30mg)时,通常选用溶液上药工艺,而当规格较大(≤150mg)且溶解性较差时,通常选用混悬液上药。混悬液上药时,如果药物粒径大,微丸表面粗糙,药物则易从微丸表面脱落,上药率低,故药物一般经过微粉化处理,使得药物粒径小于10μm。混悬液上药时,要不停搅拌,防止药物沉淀,导致含量分布不均。采用混悬液上药工艺,处方研究时,通常需要考察药物的粒径对上药率和溶出的影响。

2.空白丸芯

空白丸芯的基本要求:①在一定范围内粒径分布均匀,②表面相对圆整光滑,③脆碎度低。空白丸芯的种类有蔗糖丸芯、微晶纤维素丸芯、淀粉丸芯、酒石酸丸芯、甘露醇丸芯等,其中蔗糖丸芯和微晶纤维素丸芯是最常见的丸芯。微晶纤维素被称为成球促进剂,有着良好的流变性质,不仅使物料具有塑性,而且起粘合作用,是制备微丸最广泛的辅料,但微晶纤维素易吸水膨胀,可能导致包衣膜破裂[1]。处方研究时,丸芯粒径考察是必不可少的,丸芯粒径小,表面积大,相同量物料上药后,小粒径丸芯含药层薄(厚度变化小)。值得注意的是,丸芯粒径小,更易发生粘丸、聚集、静电等现象。

3.粘合剂

粘合剂的要求:①与药物及其他辅料相容,②粘度低(200cps)且粘附性好,③不影响药物的溶出性质。常见粘合剂有HPMC、HPC、PVP等,一般用量为药物重量的5-20%。当药物本身具有黏性时,粘合剂用量相对较少。处方研究时,通常会考察粘合剂型号和用量。一般来说,同一类型粘合剂,分子量越大,粘度越大,含药层越致密;粘合剂用量越多,粘度越大,含药层越致密。

4.抗粘剂

当药液粘度较大时,难以喷液,此时可加入抗粘剂,使药液能够正常包衣,防止堵枪。常见的抗粘剂有滑石粉、硬脂酸镁、微粉硅胶,目数一般在1250目以上。抗粘剂也有消除静电的作用。

5.其他

混悬液上药时,如果药物的疏水性较强,可以加入少量的表面活性剂来增加与水亲和性,使药物分散均匀,并改善载药丸心外观质量,提高载药量,常见的表面活性剂有十二烷基硫酸钠、吐温-80等。有时药物溶液或者混悬液配制时,搅拌会出现大量气泡,阻碍观察药物溶解情况,这时可加入消泡剂二甲硅油;有时药物溶液干燥后易析出形状不规则的结晶,影响后续包衣,可添加结晶抑制剂,如PVP。

6.溶剂

溶液或者混悬液配制时,因水经济、安全,是首选。难溶性药物有时选择有机溶剂(乙醇、异丙醇和丙酮等),也可以考虑有机溶剂-水混合体系,值得注意的是,当使用有机溶剂时,设备要防爆。处方研究时,溶剂用量(药液浓度)是需要考察的,溶剂用量根据药液的黏性、上药效率等综合考虑。

三工艺研究

工艺研究前,需要确定以下信息:

①批量:批量根据设备有效容积和微丸堆密度决定,批量=有效工作容积×微丸成品堆密度×(20~100%);

②气流分布板类型:气流分布板(也称空气导流板)主要根据微丸粒径选择不同开孔率的气流分布板,根据厂家推荐选择合适的气流分布板;对于小粒径的丸芯,选用低开孔率的气流分布板,而大粒径的丸芯,选用高开孔率的气流分布板。

③滤袋类型:流化床上药时,一般选用尼龙滤袋,滤袋孔径根据微丸大小选择,注意与干燥用滤袋的区别。

工艺研究前,还需要进行相应的调试:

①喷枪调试:上药前,一般先在机筒外测试喷枪的雾化能力,确保未堵枪,喷液面完整,并调节合适大小的雾滴,液滴大小通常为丸子粒径的1/50左右。

②导流筒调试:导流筒的位置摆正,不可倾斜,否则易导致药液喷到导流筒内侧,雾化效果变差,导致过湿粘丸。导流筒的高度由物料的批量和物料流化状态决定,流化状态合适(沸腾)为宜。提高导流筒高度,可使单位时间内进入导流筒内部的微丸数量增多,降低导流筒外部微丸厚度。导流筒的位置在上药过程中可能是变化的,微丸体积变大,高度上升,导流筒的位置也需要相应的提高。

流化床上药工艺是调节喷液效率与干燥效率,使微丸可以正常流化、物料温度保持在合适的范围内。流化床上药的关键工艺参数有进风量、进风温度、进风湿度、喷液速度、雾化压力、物料温度,工艺研究过程中需对这些参数进行考察。

1.进风量、进风温度

进风量影响药物的流化状态,以“沸腾”为佳,进风量偏小,微丸流化不了,进风量偏大,微丸被吹到滤袋上。持续的进风量提供了溶剂快速挥发需要的干燥空气。进风量和进风温度影响物料温度,提高进风量和进风温度,则物料温度提高,干燥效率提高。当进风温度和进风量偏小时,上药过程中可能出现粘丸现象。在工艺放大研究过程中,进风量的放大倍数等同于气流分布板面积的倍数[3]。

2.进风湿度

进风湿度(进风露点)影响干燥效率。进风露点决定了空气可以吸收水分的能力。不同季节的空气湿度不一样,夏天湿度偏大,冬天湿度偏小。通常进风露点控制在8~10℃左右(7~10g/cm3)。进风湿度偏小时,干燥效率较高,易引发喷雾干燥。同时还易产生静电,引起微丸间抱团、粘壁。而进风湿度偏大时,干燥效率降低。若小试设备无湿度控制设备,可外加加湿器或者除湿机,控制设备外围局部湿度。

3.喷液速度、雾化压力

喷液效率由喷液速度和雾化压力决定。喷液速度受限于喷枪雾化压力、药液黏性和干燥效率。喷液太快,微丸来不及干燥,微丸过湿,产生粘丸,出现“双胞胎”和“多胞胎”;喷液太慢,生产时间较长,微丸因长时间流化而破碎。上药开始时,喷液速度不宜太快,由小流速逐步提升到稳定喷液速度。雾滴大小由雾化压力和喷液速度共同作用。雾化压力越大,雾滴越小,含药层越致密。上药过程中,随着丸子不断长大,可提高喷液速度,雾化压力也要相应提高。在工艺放大研究过程中,喷液速度放大倍数等同于干燥能力(进风量)放大倍数,雾化压力则保持雾化液滴大小相似[3]。

4.物料温度

物料温度由进风量、进风温度、进风湿度、喷液速度和雾化压力共同控制。流化床上药时保证干燥效率和喷液效率平衡,即避免因干燥效率过低而产生的物料粘连,同时避免干燥效率过高而产生的喷雾干燥损失。干燥效率和喷液效率之间的平衡可以通过物料温度进行监控。采用有机溶剂上药时,由于有机溶剂蒸发所需要的蒸发热相对于水系统低点,物料温度控制较低。一般有机溶剂上药的物料温度低于水上药的物料温度,有机体系的物料温度小于40℃(36~38℃左右),而水体系的物料温度高于40℃(42~45℃左右)。在工艺研究阶段和工艺放大阶段,物料温度应保持不变。

四小结

流化床丸芯上药是一个较为复杂的工艺,影响因素较多,在项目研发过程中,需要从处方和工艺的多个角度综合考虑。

来源:药研