您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-07-28 14:03

一、案例背景

压缩机在现代工业中占有重要地位,并广泛地应用于石油化工和其他行业中。在压缩机的使用过程中, 由于润滑不当引起的故障屡见不鲜, 故障不仅影响压缩机效能发挥, 有时还会导致事故。而在润滑管理当中,水分控制是保养设备的重要一环,水分(包括潮湿的大气)对设备的危害仅次于固体颗粒物杂质,水分会减弱油膜的强度,降低润滑性能,导致机械部件的磨损。

某工业气体制造企业的大型离心压缩机在监测过程中发现水分有明显增高迹象,并随之产生酸值、污染度、锈蚀等问题。场检查发现润滑油冷却器的管路出现破损,及时对其进行了修复,避免了事故的发生。

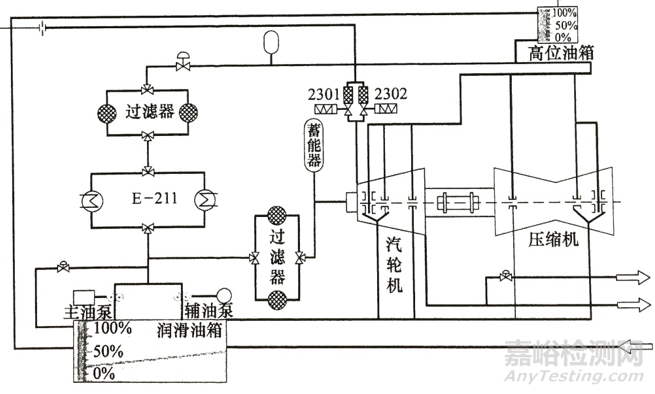

压缩机润滑系统图

二、检测分析

某工业气体制造企业的大型离心压缩机B压缩机组长期进行油液监测分析,监测周期为每三个月进行一次,主要分析油品的理化指标如黏度、水分、酸值、闪点、污染度和光谱元素分析等。通过对设备在用润滑油主要理化指标的定期跟踪监测,及时发现设备用油的劣化程度及污染原因,评价设备的润滑状态,并通过对设备在用油中磨损金属颗粒的定量和定性分析,监测诊断设备主要摩擦副的磨损失效状态及原因,及时采取视情维修措施,保证设备的安全运行。

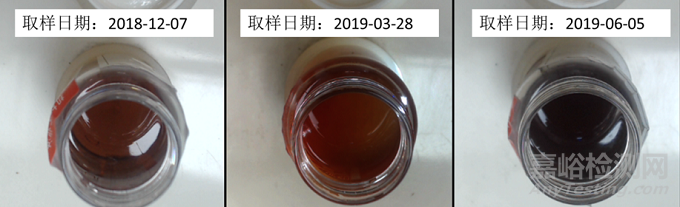

该机组在2019年3月和2019年6月两次取样中均发现润滑油样品外观存在轻微浑浊现象,样品瓶底部存在游离水污染。

1、样品外观

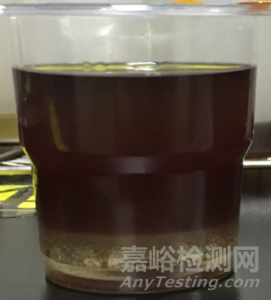

外观是润滑油污染、劣化的最直接体现,该机组润滑油近几次的样品外观如下图所示。可以看出2018年12月份润滑油样品外观清澈透明,2019年3月样品出现轻微浑浊,2019年6月样品外观较暗,用一次性塑料杯倒出分样后可以观察到明显分层现象。

油品外观图

2019年6月油品外观图(分样后)

2、检测数据

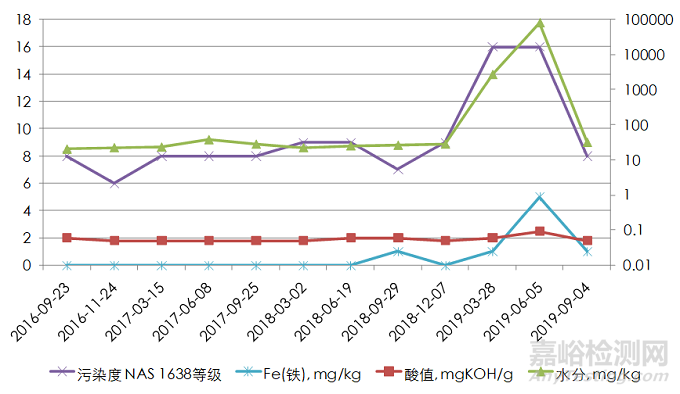

因为水分会促进润滑油的氧化变质,造成添加剂的水解性能,因此当润滑油的水分污染严重时,油品的部分性能会急剧下降,其相关项目的检测结果也会变差。表1是油品的部分项目检测结果,其变化趋势下图所示。

油品关键项目的趋势变化

根据检测数据看出:

(1)水分污染首次发现于2019年3月,此时油品外观轻微浑浊,2019年6月再次取样检测时水分有明显增高,表明该过程中润滑系统仍存在大量的水分污染;

(2)由于存在大量的水分污染,导致油品的快速劣化,该油酸值迅速增加;

(3)水分和酸值的增高同时造成设备钢质部件磨损或锈蚀,体现在磨损金属元素Fe(铁)含量的增高。

3、故障分析及建议

2019年3月检测时发现轻微水分污染,其可能来源包括取样误操作引入的汗水、雨水,或潮湿空气污染造成的冷凝水,同时不排除存在油冷器的轻微破损,建议对油品进行脱水净化处理。

2019年6月再次检测时发现水分明显增高,水分结果的突然增高可以排除取样误操作或冷凝水污染的可能性,较大可能是来源于冷却水的侵入,不排除偶发的外部大量水分侵入如雨水、清洗用水等。

三、现场处理结果

现场维护人员反馈在3月至6月期间,该机组油箱密封较好,油箱外部也没有进行用水冲洗等作业,可以排除偶发的大量水分污染;对设备润滑系统进行分段进行排查时,发现油冷器内部存在破损,冷却水渗入润滑系统是导致水分污染的根本原因。在对油冷器进行更换和修复后,考虑油品使用时间较久且被水分污染,对该机组进行了油品更换。于2019年9月再次取样检测时,油品的各项目数据已恢复正常。

四、案例启示

水分污染是造成润滑油失效,引起机械锈蚀、磨损的重要原因之一。水分混入润滑油后,会与油分子及添加剂发生亲和作用而使油液乳化或添加剂水解失效,降低油品润滑性能;同时与油中的硫或氯离子作用生成硫酸或盐酸,加速润滑油的劣化,对金属部件造成腐蚀和锈蚀。

从本案例也可以看出,一旦受到严重的水分污染时油品的劣化是非常迅速的,在短时间内即可造成设备的腐蚀和锈蚀,甚至是严重磨损。对于水分污染最好的策略是以防为主:

(1)良好的密封是关键,使用防水防潮的配件例如干燥型呼吸器和高效密封件等;

(2)除了使用性能好的密封外,还要经常检查润滑油的外观,观察润滑油是否发白、乳化(看起来呈奶白色)、透明度降低的情况;

(3)尽可能避免设备周围有水源,用水枪冲洗机器时避开密封部位、防止润滑系统进水;

(4)做好日常监测,严格来说含水量没有警戒值,而应该越低越好;

(5)发现进水后及时除水,使用离心式油水分离器或真空除水设备,对于延长润滑油和设备的使用寿命有着重要意义。

来源:广研检测