您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-28 17:56

横向稳定杆是汽车悬挂中横向布置的扭杆弹簧,起到防止车身在转弯时发生过大的横向侧倾和改善平顺性的作用。某横向稳定杆在试验时发生断裂。该稳定杆的材质为60Si2MnA,硬度要求36~42HRC,生产工艺流程为:下料→端部锻造→打孔、镗孔→整体加热成形→淬火→回火→校型→喷丸强化→喷涂→标识→包装储存。

一、断口分析

稳定杆断裂于弯折过渡位置(见图1),位于稳定杆最大应力分布位置——衬套安装位置附近。

图1 稳定杆断裂位置

断面较平齐,没有明显的塑性变形特征,断口(见图2)呈典型的疲劳断口特征,由疲劳裂纹源、裂纹扩展区和最后断裂区组成。疲劳裂纹源起于稳定杆表面,裂纹源区未发现磕碰痕迹,肉眼可见由多个台阶组成、源区约占1.5mm宽度范围,疲劳起源为多点起源。疲劳扩展区约占整个断口面积的60%。裂纹早期扩展区光滑平坦且呈黄色,已发生锈蚀,贝纹线不明显;后期扩展区贝纹线清晰可见。最后断裂区较粗糙,平面区可见快速扩展的放射线,边缘区为剪切唇。

图2 断口宏观形貌

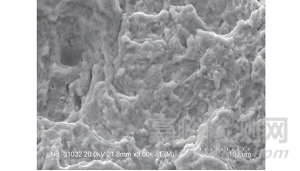

通过扫描电子显微镜进行微观观察(见图3~图5),未观察到其他明显异常,疲劳扩展区可见明显的疲劳辉纹(见图4),最后断裂区为韧窝特征(见图5)。

图3 裂纹源区微观形貌

图4 疲劳扩展区微观形貌

图5 最后断裂区微观形貌

二、理化分析

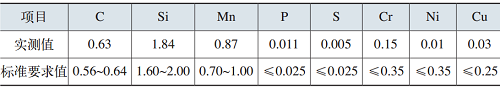

(1)化学成分

稳定杆化学成分检测结果(见表1)符合60Si2MnA(GB/T 1222—2016)材质要求。

表1 稳定杆化学成分(质量分数)检测结果 (%)

(2)金相组织

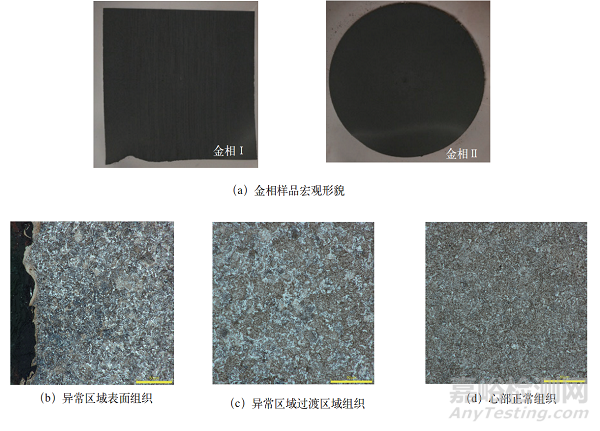

在断口位置附近分别取横、纵截面样品制备金相样,纵截面样垂直稳定杆一侧断口的裂纹源切取(金相I),横截面样从稳定杆另一侧断口附近切取(金相II)。

对腐蚀后的金相I、II宏观观察,均有局部区域金相组织较其他位置颜色偏浅,金相I的异常区域形状近裂纹源端呈扇形,金相II的异常区域近似月牙形。根据取样位置估算,异常组织区域沿轴杆的长度为30~50mm。

使用数码显微镜观察金相组织(见图6),异常区域位置的组织均为铁素体+部分球化的珠光体。异常位置表面粗糙并有不同程度的变形,且可以观察到由于变形量过大导致不易腐蚀的白色变形层,表面未观察到微裂纹等缺陷。异常组织往里的过渡区组织为铁素体+部分球化的珠光体+回火屈氏体,正常位置的组织为回火屈氏体+少量铁素体。

图6 稳定杆金相组织

稳定杆经热处理后,正常的基体组织应为回火屈氏体或回火索氏体。实际检测的心部组织为回火屈氏体+少量铁素体,少量铁素体的存在可能与稳定杆在奥氏体温度范围内的保温时间不足有关。但稳定杆表面的铁素体+部分球化的珠光体组织,这是一种正火态且经过不完全球化处理的组织,与正常的热处理工艺组织不符。异常组织表面的灰白色变形层,可能产生于热处理之后的喷丸过程中,由于组织强度不足导致局部表面喷丸过渡变形不易腐蚀引起。

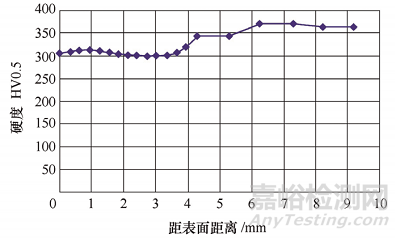

(3)硬度分析

对稳定杆从表面异常区域往里连续打点进行硬度检测,结果如图7所示。从表面异常位置往里,硬度逐渐升高。异常位置(距表面约6mm范围内)对应的硬度约为305HV(换算为31HRC),低于技术要求;基体硬度约为367HV(换算为37HRC),满足技术要求。

图7 稳定杆硬度检测结果

硬度检测结果与金相组织分布一致,表面铁素体+珠光体组织硬度偏低,心部回火屈氏体+少量铁素体组织硬度正常。稳定杆为整体热处理,对于出现局部硬度偏低的情况,需要考虑涉及到加热过程、冷却过程及原始组织的影响。

三、现场工艺调查

稳定杆的原材料为热轧态的60Si2MnA棒材,金相组织为层片状珠光体+均匀分布的铁素体,硬度要求范围为<321HBW。原材料正常。

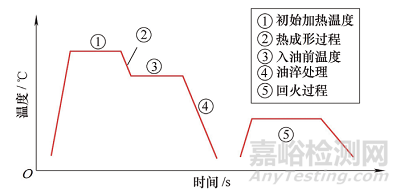

现场调查稳定杆的生产工艺流程,从整体加热成形到淬火、回火的步骤依次为:中频感应加热机床对工件进行加热至890~950℃;使用数控弯形机对工件进行弯折成形,数控弯形机的各成形挡块在弯折成形前未经预热处理;使用机械臂将成形后的工件浸入油介质中进行淬火处理(稳定杆入油温度保证≥720℃、使用红外测温仪测温);最后在530~550℃进行回火处理。调查稳定杆生产设备及生产控制计划,中频感应加热床、冷却油介质、回火炉等设备及参数均正常,仅弯形机的成形挡块被更换/修理过,厂家未告知具体修理方式。

现场抽查2件半成品检测与断裂位置对应的表面硬度,均检测到硬度软点分别为33HRC、32HRC、34HRC,平均值33HRC;33HRC、32HRC、36HRC、平均值34HRC。

四、分析与讨论

结合试验状态分析,稳定杆主要受到扭转载荷和弯曲载荷的作用,稳定杆表面为最大受力位置。由于稳定杆裂纹源处及附近存在较低硬度区域且低于设计要求,当较低硬度区域所受的载荷应力超过材料的疲劳极限时,易产生疲劳裂纹导致失效。加之,异常区域表面粗糙有不同程度的凹坑易产生应力集中,从而加速裂纹源的形成。

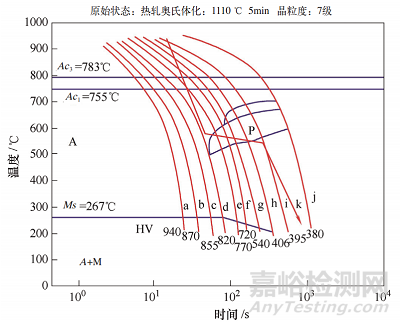

由60Si2Mn的CCT曲线可知,当连续冷却速度如图8中a、b、c、d时,得到马氏体组织;当连续冷却速度如图8中e、f、g、h时,得到马氏体与珠光体组织;当连续冷却速度如图8中i、j时,得到珠光体组织。当冷却过程中冷却速度发生变化,即如图8中k时,将得到珠光体组织或珠光体与马氏体混合组织。

图8 60Si2Mn钢的CCT曲线

如图9所示,在稳定杆冷却过程中,可能导致冷却速度发生变化只有过程②中,如果修理后挡块的导热系数增大,将导致与挡块接触位置的温度迅速降低,甚至低于珠光体的开始转变温度,以至于稳定杆在转移至油槽淬火前局部已经完成全部或部分珠光体转变,得到如图6中的组织。

图9 稳定杆热处理工艺曲线

同时,现生产过程中红外测温仪温度检测结果正常,未能测出局部温度偏低的原因可能包含两个方面:一是红外测温仪的检测范围没有覆盖到温度偏低的位置;二是由于温度偏低的位置在油淬前发生了奥氏体向珠光体转变,此相变过程为放热过程,相变放热及其他部位传递过来的热量可能使得原来局部温度偏低的位置温度又有所升高。

综合上述讨论,为了改善局部位置硬度偏低的情况,即改善局部位置的热处理组织,关键在于保证稳定杆及局部异常位置入油淬火前的温度高于720℃,阻止油淬前发生珠光体转变。有以下几种建议改善方法:

(1)将挡块更换为合适的挡块,降低过程②中稳定杆的冷却速度。

(2)对挡块提前进行预热,减少过程②中稳定杆的降温幅度。

(3)提高稳定杆的初始加热温度①,同时控制生产节奏,减少过程②中的冷却时间。

五、改善与验证

采用第二种改善方法进行改善:在保证其他过程参数不变的情况下,在数控弯形机对工件进行弯折成形前,采用手持式气焊枪对异常挡块进行预热至700~750℃,降低过程②中稳定杆的冷却速度,提高过程③的温度。

对改善后的样件进行抽检,抽检2件的检测结果分别为39HRC、39HRC、40HRC,平均值39HRC;40HRC、40HRC、40HRC、平均值40HRC,未发现硬度软点及异常组织,改善成功。

六、结束语

本文主要针对稳定杆断裂问题进行分析,结合稳定杆成形及热处理过程展开调查与讨论,得到如下结论:

(1)稳定杆为疲劳断裂。

(2)导致稳定杆疲劳断裂的直接原因是表面局部硬度偏低,问题来源于成形及热处理过程的冷却速度问题。

(3)通过改善保证稳定杆整体入油淬火温度高于珠光体转变开始温度,使稳定杆局部表面硬度偏低问题得到解决。

来源:热处理生态圈