您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-01-13 09:18

壁板铆接是飞机上机身和机翼等大型整体壁板的主要连接方式,铆接主要出现在蒙皮长桁与蒙皮框连接区域。壁板铆接工艺成熟,制造过程简单,可大幅降低结构制造成本,在现代民用飞机整体壁板制造中获得了广泛的应用。为保障铆接壁板在飞行中的安全性,需要通过壁板疲劳试验获得铆接壁板的疲劳特性,了解可能出现损伤的部位、损伤产生和扩张的过程,那么如何获得铆接壁板的疲劳特性就成为急需解决的关键问题之一。

常规的无损检测方法如涡流、渗透和超声等都是在静态情况下进行的,即在结构卸载情况下才能进行且无法监测疲劳裂纹萌生并监控裂纹扩展的整个过程。

声发射(AE)是一种动态损伤监控技术,可实时连续有效地监测结构在加载状态下的微观运动(如裂纹萌生、裂纹扩展、结构断裂、渗漏等产生的声发射信号)。该技术适用于监控大型复杂结构关键部位的裂纹萌生和扩展。

中国飞机强度研究所的科研人员在飞机机身铆接壁板结构疲劳性能试验中用声发射技术监控壁板铆接区域,利用声发射参数分析技术,揭示了疲劳裂纹萌生和扩展过程及所对应的声发射信号特征,研究了铆接壁板的抗疲劳开裂性能,为评定结构剩余寿命和强度提供依据,为飞机壁板的设计和制造工艺的制定提供依据。

1、试验参数设置

01、疲劳试验参数

壁板为铆接结构,蒙皮材料为2024-T351铝合金,长桁、框的材料为7050-T7451铝合金,整体壁板疲劳试件包含蒙皮、长桁、框缘条等,铆接区域分为蒙皮与框缘条两层铆接和蒙皮、框缘条与长桁三层铆接区域。两长桁间距为520mm。

疲劳试验在疲劳试验机上进行,壁板加载通过长桁来传递载荷,试验使用常幅载荷谱,其中最大载荷Pmax=23.5kN,最小载荷Pmin=1.5kN,加载频率f=3Hz。

02、传感器布置

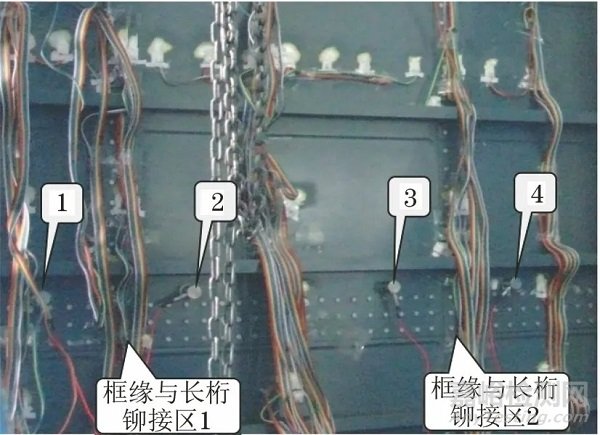

传感器的布置位置通常根据应力分析结果合理选取。通过应力分析确定了蒙皮、框缘条与长桁三层铆接区域为应力集中区域,铆接区的铆钉孔边为应力集中部位。壁板上有两个应力集中区域,在每个区域布置两个传感器,间距200mm,可以覆盖所有铆接区两侧各4排铆钉孔,传感器1,2,3,4的布置位置如图1所示。

图1 壁板试验声发射传感器布置示意

03、信号采集参数设置

声发射监测疲劳裂纹的主要困难在于疲劳试验过程中的大量机械、振动、电磁噪声干扰。噪声主要来自于结构在疲劳载荷下的位移和摩擦、试验件的振动、设备的电磁噪声等,这些噪声信号幅度大且频率分布广,使得微弱的疲劳裂纹萌生、扩展产生的声发射信号容易被淹没。为了减少噪声的影响,试验采用了空间滤波和噪声特征参数滤波相结合的方法。

空间滤波是将两个探头组成一组,形成线定位,以两个探头之间的信号作为有效信号,排除其它区域信号的滤波方式。通过将声发射信号来源控制在两个传感器之间,达到排除不相关信号的滤波目的。

噪声特征参数滤波是利用噪声的声发射信号特征参数进行滤波。如大量机械、振动噪声信号的频率较低,可设置高通频率滤波器滤去大多数此类噪声,电磁噪声干扰的幅值及平均有效电平较低,可设置高通幅值及平均有效电平滤波器滤去大多数此类噪声。

设置参数时要尽量多地采集疲劳相关信号并减少噪声的影响,二者之中以尽量多采集疲劳相关信号为主,避免疲劳裂纹信号被滤波手段滤除。设置参数时还应通过断铅模拟声发射信号对设备进行参数调试。试验设定声发射设备的各项参数如下:一组探头间距为200mm;采集幅值门槛值为40dB;前放增益为40dB;峰值定义时间为400μs;声发射事件定义时间为1000μs;撞击闭锁时间为1200μs。

2、声发射信号分析

01、声发射信号处理技术

目前,声发射信号分析的方法包括基于参数分析的声发射信号处理技术和基于波形分析的声发射信号处理技术两类。

波形分析技术是根据所记录的时域波形来获取有关声发射源信息的一种方法。该方法数据信息全面、详细,但图形处理的数据量较大,对设备的能力要求较高,实时性较差。

参数分析技术是基于谐振式AE传感器输出信号的参数数据进行分析来获取有关声发射源信息的一种方法。常用的参数有计数、振铃数、能量、事件、事件率、撞击(或称波及)数、上升时间、脉冲持续时间和幅度分布等。该方法图形处理的数据量少,对设备要求较低,分析方式简单、直观,分析速度快,实时性好,且便于监测人员掌握。

考虑到监测工作的实时性和数据处理工作的时效性,此次试验采用参数分析技术进行声发射信号分析。

02、声发射信号分析结果

在壁板疲劳试验中,通过对采集的主要声发射信号特征参数进行趋势分析、空间定位分析、疲劳裂纹特征参数滤波组合分析,分析结果如下:

(1)事件数趋势分析

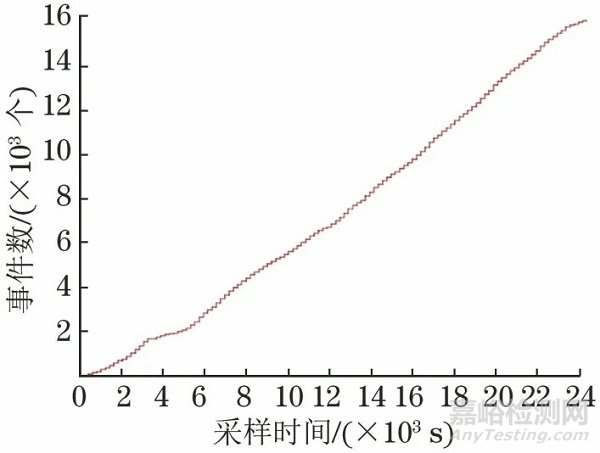

图2所示为3-4传感器定位组采集的声发射信号事件的趋势曲线。从图2中的历程和趋势来看,事件数平稳增长,并没有发现疲劳裂纹产生和扩展时出现的突变。

图2 3-4传感器定位组事件数随时间变化曲线

(2)滤波后事件数趋势分析

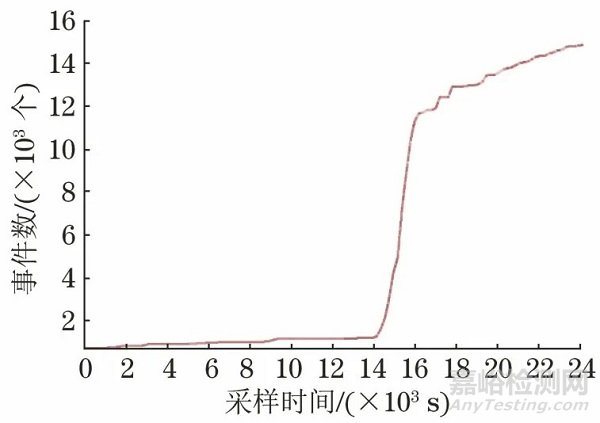

图3所示为对3-4传感器定位组采集的声发射信号事件采用幅度、上升时间、频率等组合参数滤波获得的趋势曲线。从图3可以看出,传感器3和4的信号事件数在14000s之前缓慢增长没有发现突变,处于从屈服到裂纹形成的过程中,此阶段应为无疲劳裂纹阶段;约14000s时传感器3和4的信号事件数急剧上升,说明结构材料内部状态发生变化,很可能萌生裂纹,此拐点应为疲劳裂纹产生而出现的突变;14000~16000s之间事件急剧上升,此阶段应为疲劳裂纹由微观裂纹向宏观裂纹快速扩展阶段;16000s之后信号为事件平稳上升,此阶段应为宏观疲劳裂纹稳定扩展阶段。

图3 滤波后3-4传感器定位组事件数随时间变化曲线

(3)信号能量和幅值实时分析

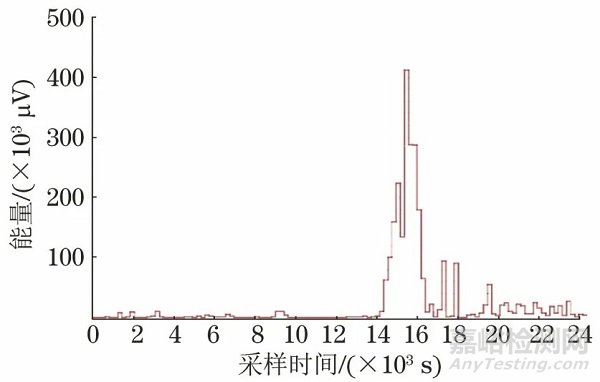

为验证上述分析结果,进一步进行了能量和幅值实时分析。图4为滤波后3-4传感器定位组事件能量随时间的实时变化曲线,发现信号能量在14000s时急剧上升,高于之前的20多倍,符合裂纹萌生时的信号能量特征。之后也出现多次相对较小的能量上升,符合裂纹扩展时的信号能量特征。

图4 滤波后3-4传感器定位组事件能量随时间实时变化曲线

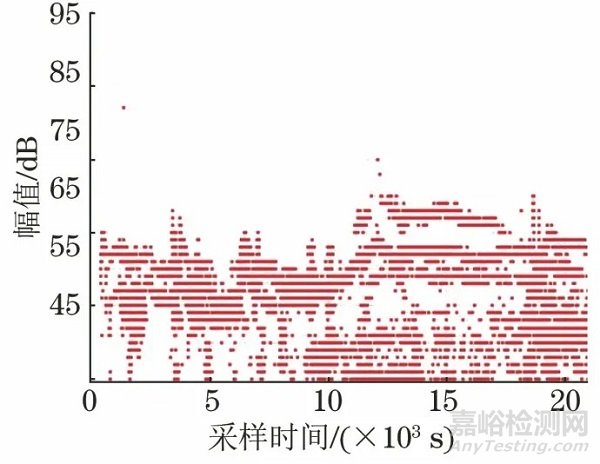

滤波后3-4传感器定位组事件幅值随时间的实时变化曲线如图5所示,可见从14000s至试验结束,出现了大量幅度在60~75dB之间的信号,符合裂纹稳定扩展时的信号幅度特征。

图5 滤波后3-4传感器定位组事件幅值随时间实时变化图

(4)空间定位分析

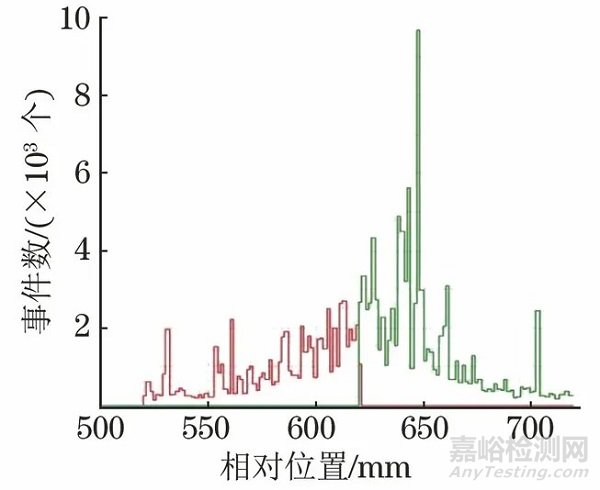

以上分析表明在传感器3和4附近已存在损伤,并且处于缓慢扩展期。再次进行定位分析,其结果如图6所示,可以看出信号集中位于传感器3和4之间偏向传感器4一侧。

图6 滤波后3-4传感器定位组事件

定位曲线

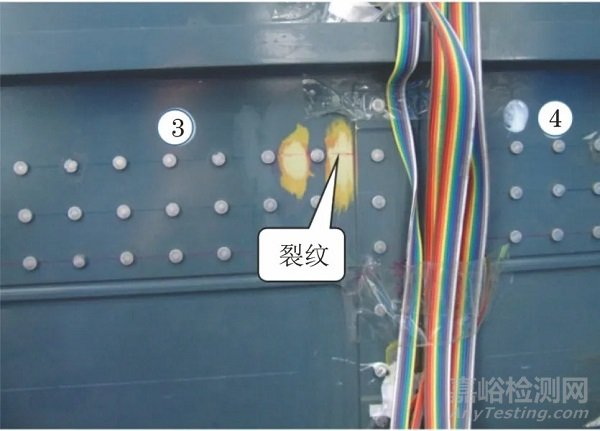

(5)无损检测验证

首先对该区域进行涡流检测,在传感器3和4连线下方中间偏向传感器4一侧发现一条裂纹,见图7,证实判断正确。随后在清洗涂层后,经渗透检测确定该裂纹长度为46mm。

图7 3-4传感器连线下方裂纹

结语

采用声发射技术对飞机铆接壁板疲劳操作进行监测试验,结果表明声发射技术能够获得壁板结构疲劳裂纹的萌生和扩展信息,并得到以下结论:

(1) 声发射监测要合理选择监测部位,应将探头布置在可能产生损伤的区域周围。

(2) 可采用空间滤波和噪声特征参数滤波相结合的方法,滤除疲劳试验过程中的大多数机械、振动、电磁噪声干扰。

(3) 采用声发射信号特征参数进行趋势分析,空间定位分析和疲劳裂纹特征参数组合滤波分析,能获得疲劳裂纹萌生的时间及其扩展的情况。

(4) 铆接壁板疲劳过程中的薄弱区域不在壁板长桁和框缘条铆钉孔边,而是出现在壁板长桁和框缘条铆接区旁壁板蒙皮铆钉孔边。

来源:无损检测NDT