您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-20 15:29

很多人认为可靠性工作都是事后分析,与工程设计是脱节的。如果这样理解可靠性工作,说明你还没有真正了解其内涵。产品可靠性首先是设计出来的,可靠性工作要从设计源头导入,正向设计很关键。

本文简要介绍优化设计、可靠性优化设计相关知识,并附以典型案例,帮助你了解掌握如何开展可靠性优化正向设计。

优化设计是从多种方案中选择最佳方案的设计方法。它以数学中的最优化理论为基础,以计算机为手段,根据设计所追求的性能目标,建立目标函数,在满足给定的各种约束条件下,寻求最优的设计方案。

第二次世界大战期间,美国在军事上首先应用了优化技术。1967年,美国的R.L.福克斯等发表了第一篇机构最优化论文。1970年,C.S.贝特勒等用几何规划解决了液体动压轴承的优化设计问题后,优化设计在机械设计中得到应用和发展。随着数学理论和电子计算机技术的进一步发展,优化设计已逐步形成为一门新兴的独立的工程学科,并在生产实践中得到了广泛的应用。

通常设计方案可以用一组参数来表示,这些参数有些已经给定,有些没有给定,需要在设计中优选,称为设计变量。如何找到一组最合适的设计变量,在允许的范围内,能使所设计的产品结构最合理、性能最好、质量最高、成本最低(即技术经济指标最佳),有市场竞争能力,同时设计的时间又不要太长,这就是优化设计所要解决的问题。

常规优化设计的思路是针对工程问题建立目标函数、约束条件和设计变量的数学模型,然后采用合适的数学规划法确定最优结果。由于常规优化设计方法难以考虑随机因素的影响,其优化结果一般落在确定性约束边界上,往往不能保证满足失效概率要求。

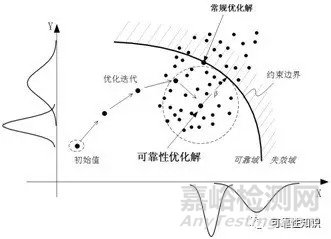

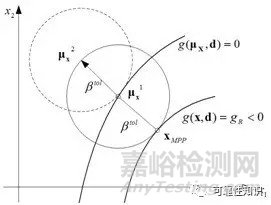

图 可靠性优化与常规优化设计的区别

可靠性优化设计方法是在传统的优化设计方法基础上发展起来的,它的特点是目标函数或约束条件中包含可靠度(或失效概率)的计算,可考虑因素的随机性对系统性能波动性的影响,确保所有约束都处于安全域(失效概率足够小)。上图为可靠性优化与常规优化的主要区别示意图。

可靠性优化模型

机械产品可靠性优化设计,首先要根据性能、重量、体积或费用的优化目标建立相应的数学模型。

机械产品可靠性优化模型一般分为2种:可靠度约束下性能、费用、体积、重量等特性极小化;在性能、费用等特性约束下可靠度极大化(失效概率极小化)。

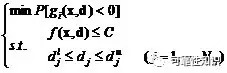

第1种模型一般表示为

第2种模型一般表示为

式中C为最大许可的性能、费用、重量或其他一些属性。

这两种模型实质上是一致的,第1类模型应用最广泛。

可靠性优化方法

可靠性优化模型一旦建立,可靠性优化设计就变成一个数学求解问题。由于模型中包含概率约束,无法直接利用现有的优化算法进行计算,目前所有的可靠性优化方法都是采用转换的策略,即迭代过程中按照一定的方式先将可靠度约束转换为确定性约束,从而将概率约束优化问题转换为常规确定优化问题,再利用常规的优化算法实现问题的求解。主要包括三类方法:

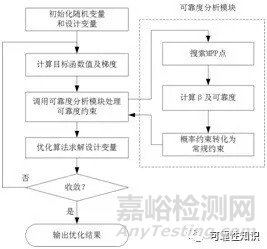

1、双循环方法

双循环方法采用两个嵌套的优化循环:设计优化循环(外层)和可靠度分析循环(内层)。每次设计优化循环需要进行可靠度约束评估时,都需要调用后者,即可靠度分析循环。其计算流程如图所示。

图 双循环法的计算流程

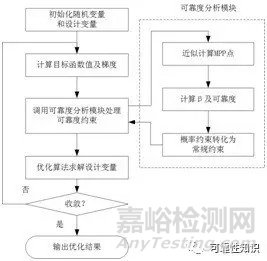

2、单循环方法

双循环方法每次迭代中都需要进行可靠度评估,总迭代次数为优化设计和可靠度分析迭代次数乘积,计算量偏高。单循环方法在一定程度上能够克服这个困难,其每次迭代中近似搜索MPP点,可实现可靠性分析和优化计算的同步收敛,显著提升优化效率,其计算流程如图所示。

图 单循环方法的计算流程

3、解耦方法

常用的解耦法有两种:序列可靠度评估优化法(SORA)和近似函数法。SORA法每次迭代由优化和可靠度分析两个环节组成,其关键是在可靠度分析后,对违反了可靠度约束的设计变量施加一个强迫性的向可行方向的平移量,如图所示。

图 SORA法的原理

近似函数法的基本原理是迭代过程中直接建立可靠度或失效概率与设计变量的显式函数(如二次多项式)。采用这种思路,可靠性优化问题就可转化确定性优化问题,可以利用常规的优化算法进行求解。

可靠性优化设计案例

汽车侧碰撞的可靠性优化,目的是提高碰撞安全性的同时降低整车的重量。汽车的侧碰撞采用有限元进行仿真,共有85941个壳单元,96122个节点,如下图所示,可变形的屏障以49.89kph的速度从侧面撞击汽车。

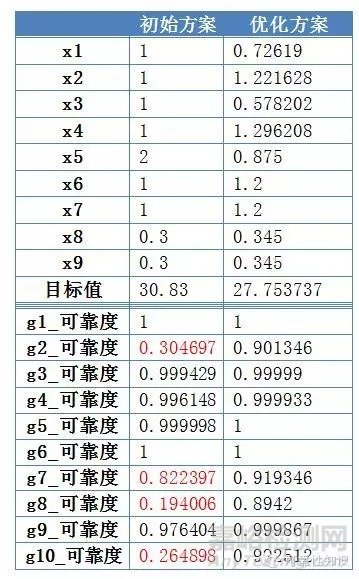

该例有11个随机变量xi,其中前9个随机变量为设计变量,如下表所示。

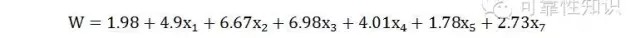

整车重量与设计变量关系如下

由于有限元进行一次汽车侧碰撞的计算时间约20小时,因此采用响应面方法建立碰撞过程中的载荷、应变速度等响应量与设计变量的关系:

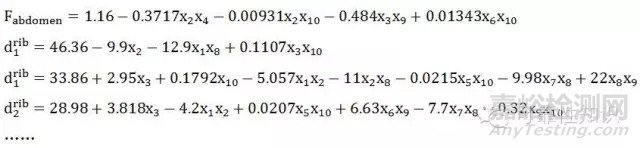

根据侧碰撞中假人的头部伤害判据、胸腔粘性判据以及筋板变形量(上部、中部和下部)作为失效判据来分计算可靠度,以最小化整车重量为目标,参考汽车B10指标,每个可靠性约束大于0.9,优化模型如下:

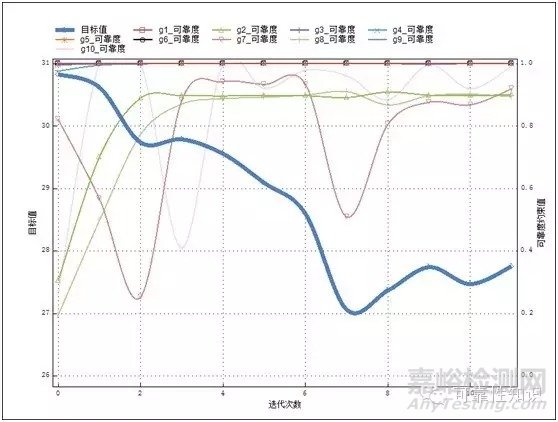

利用91质量网开发软件中的可靠性优化方法,获得优化方案,不仅重量减小了,而且所有可靠度约束都满足,如下表。(表中 g1、g2……分别表示优化模型中第1、2……个约束函数)

其优化迭代过程如下图所示。

来源:Internet