您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-06-04 14:47

1 序言

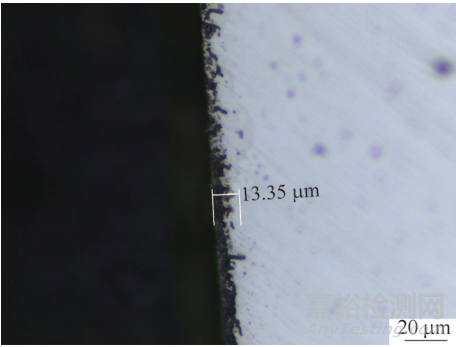

内氧化是可控气氛渗碳过程中的氧渗入工件表面,与工件表面的合金元素发生反应,形成氧化物造成的。氧会沿着晶界向内部渗入并与合金元素发生反应,产生晶间氧化,晶间氧化的深度就是内氧化的深度。内氧化的存在造成附近区域合金元素贫化,引起被氧化界面淬透性下降,淬火后形成所谓的“非马组织”。典型内氧化组织如图1所示。

图1 典型内氧化金相组织(齿顶,未腐蚀)

“非马组织”的产生降低了表面强度及渗碳件的抗疲劳性能,尤其是弯曲疲劳强度,而沿晶界生成的氧化物会降低晶间结合力,裂纹易于在这些位置生成并扩展,从而造成早期失效。随着齿轮行业尤其是汽车齿轮行业对“非马组织”的要求越来越严格,降低渗碳过程中的内氧化、减少“非马组织”成为许多齿轮和热处理公司的难题之一。

笔者结合多年的现场应用经验和理论依据,对内氧化的形成进行了系统分析,针对内氧化和“非马组织”提出了可行的预防措施,希望为从事相关领域工作的技术工人员提供参考。

2 内氧化的形成

2.1 形成条件

内氧化形成的热力学条件为:

1)基体金属对氧有一定的溶解度。

2)合金元素与氧的亲和力大于基体金属与氧的亲和力。

3)在基体金属中,氧比合金元素具有更大的扩散系数。

4)在介质中氧势高于形成合金元素氧化物所需要的氧势。

2.2 形成过程

在可控气氛渗碳过程中,介质在工件表面发生了反应,产生氧原子,通过表面吸附、吸收和扩散,使工件表面固溶的氧浓度高于内部,在氧浓度梯度的作用下,氧原子由表及里扩散,当氧浓度超过一定量后,通过反应扩散,使一定浓度的合金或杂质元素被氧化,从而形成其内氧化物,即“内氧化”。

在形成内氧化物的过程中,还会存在被内氧化合金或杂质元素由里向外的长程逆扩散,引起基体合金或杂质元素贫化。

3 内氧化的影响因素

3.1 渗碳气氛

气体渗碳,炉气中不可避免地含有O2、H2O、CO2等气体。当炉子气氛中上述组分含量较高,或炉子密封不好,有空气侵入,或零件表面有严重的氧化皮时,在渗碳过程中都将发生内氧化。

3.2 合金元素

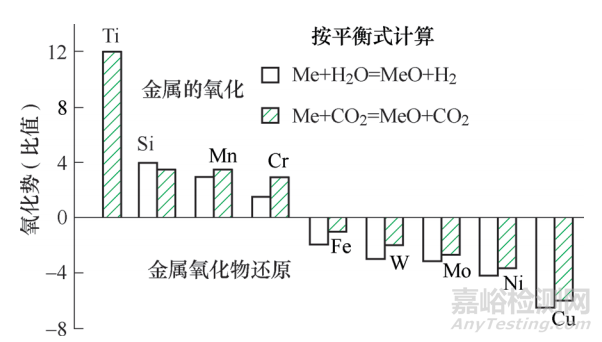

对于溶入铁中与铁形成固溶体的合金元素,由于他们与氧的亲和力比铁大,这些合金元素有被氧化的趋势。在气体渗碳条件下合金渗碳钢中的Si、Cr、Mn、Ti等易氧化元素均满足内氧化发生的热力学条件,图2为930℃加热气氛中不同合金元素的氧化势。

从图2中可以看出,Cr、Mn、Si、Ti可以被氧化,而Fe、Mo、Ni、W、Cu则不被氧化。合金元素与氧的亲和力由强到弱排列顺序:Ti>Si>Mn>Cr>Fe>W>Mo>Ni>Cu。

图2 930℃加热气氛中不同合金元素氧化势

合金元素的种类及含量决定了内氧化层的生成形态。有研究指出,氧化物的深度通常取决于钢中的Si含量,及与氧亲和力大的合金元素含量。一方面,可以用Si的氧化来测定内氧化的深度,由Mn的氧化来确定内氧化的强烈程度;另一方面,随着钢的总氧化势的增加,内氧化深度具有向更深方向发展的趋势。

3.3 氧分压

气氛中有一定的碳势,就有相应的氧分压。在渗碳时,气氛中的氧分压是决定氧化物形成程度的主要因素,而钢中发生内氧化的先决条件是所处理的钢基体不发生外氧化。

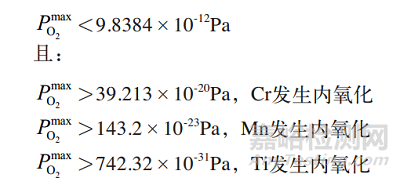

资料表明,在930℃渗碳条件下,氧分压满足:

对于渗碳气氛而言,可以粗略计算出碳势Cp=1%时的氧分压约为3×10-15Pa。因此,在合金元素以溶质元素形式存在于渗碳钢中时,内氧化不可避免,但随着碳势的增加,氧分压降低,内氧化程度会有所降低。

4 预防内氧化减少“非马组织”的措施

内氧化和“非马组织”是一个系统问题,要想控制内氧化和“非马组织”,需要从多方面入手才能获得满意的效果。在材料一定的情况下,最有效的控制方法是减少氧气的摄入量和缩短工艺时间。

4.1 采用亲氧能力弱的合金元素钢

从合金元素与氧的亲和力由强到弱排列顺序可以看出,Cr、Mn、Si、Ti等元素与氧的亲和力较强,而Ni、Mo等元素渗碳钢可大大减轻内氧化程度。对于内氧化要求严格的渗碳齿轮,应尽量采用CrMo、CrNi、CrNiMo等钢,避免采用CrMn、CrMnTi等钢。在国外,有专门设计的可减轻内氧化程度的渗碳钢种,这类钢减少了Cr、Mn、Si等元素的含量,添加了一定的Mo元素。

4.2 保证原辅材料纯度

可控气氛渗碳处理气氛主要有甲醇滴注气氛、氮甲醇气氛、直生式气氛和吸热式气氛四种。主要工艺气氛原辅材料有氮气、甲醇和丙烷(或天然气)。

(1)氮气纯度

氮气纯度要求达到99.99%以上。应尽量采用液氮获得氮气,避免采用制氮机获得氮气。在没有液氮只能使用制氮机的情况下,制氮机应购买可靠性高的产品,并严格按厂家的规定对制氮机进行维护保养。制氮机的产气量要考虑到开炉门充氮气的峰值使用情况,防止由于氮气使用量突然加大导致氮气纯度下降。

(2)甲醇含水量

甲醇中的水含量要小于0.1%,应尽量购买有纯度保障的甲醇,并检查每批甲醇的含水量。

(3)丙烷和天然气的水和硫含量

对于甲醇滴注气氛和氮甲醇气氛,丙烷和天然气作为富化气使用。对于直生式气氛和吸热式气氛,丙烷和天然气既作为富化气使用,也是工艺载气的气源。丙烷和天然气供气公司出厂之前,已经对硫和水分等有害物质进行了过滤,在此可以不关注。

4.3 可控气氛满足要求

可控气氛渗碳处理的设备通常有三类,多用炉、连续炉和井式炉。

(1)氮甲醇气氛

设备厂家推荐的氮气和甲醇比例一般是1︰1~1︰1.1(m3/h︰L/h),尽量采用1︰1.1。工艺载气碳势提高,可以提高渗碳速度,缩短工艺时间,从而降低内氧化。

(2)吸热式气氛

设备厂家推荐的露点一般是-3~-5℃,尽量采用-5℃。工艺载气碳势提高,可以提高渗碳速度,缩短工艺时间,从而降低内氧化。

(3)直生式气氛

对于内氧化要求高的齿轮零件的可控气氛渗碳,应尽量避免采用直生式气氛。丙烷在低于850℃时不能充分裂解,天然气在低于900℃时不能充分裂解,无法充分与氧气发生反应,生成足够的一氧化碳和氢气,导致炉气呈氧化性气氛。

对于多用炉,如果已经是直生式气氛,可以找设备厂家对炉子进行改造,在装炉升温阶段关闭空气-丙烷(或天然气)混合阀,只通甲醇,减少零件在升温阶段的氧化。待炉温升到渗碳温度后,再转换成直生式气氛。

对于井式炉,装炉升温排气阶段应该使用甲醇排气,待炉温升到渗碳温度时,再转换成直生式气氛。

装炉升温阶段只通甲醇,还可以大大减轻炭黑的产生,因为丙烷和天然气在低温时不能充分裂解,极易产生炭黑。

对于推杆式连续炉,升温加热区采用甲醇气氛,强渗、扩散区采用直生式气氛,降温区采用甲醇或氮甲醇气氛,是一个比较好的搭配。

4.4 提高炉压

提高炉压可以提高渗碳速度,缩短工艺时间,从而降低内氧化。炉压应该控制在200Pa以上,通常要达到250Pa。不过有的炉子受结构限制,炉压无法达到这个压力。

4.5 合理的热处理工艺

高渗碳温度、高碳势、高淬火温度能有效降低内氧化。

(1)高的渗碳温度

提高渗碳温度,降低渗碳工艺时间,是控制内氧化的有效方法。20CrMnTi钢渗碳温度可以到930℃。

对于多用炉和井式炉,如果炉子保温性能特别好的,浅层渗碳(渗层深度≤0.6mm)时提高渗碳温度并不能降低渗碳过程时间,因为提高渗碳温度会增加升温和降温时间,特别是降温时间会大幅增加。一个智能渗碳模拟控制软件是必要的,它可以模拟出整个渗碳过程,从而编制出最合理的渗碳工艺。

对于推杆式连续炉,提高强渗和扩散区温度,缩短节拍,可以有效降低内氧化。不过需兼顾降温区零件要降到淬火温度并均温。

(2)高碳势

炉内气氛碳势和氧分压成反比关系,碳势越高则氧分压越低。高的碳势会大大降低内氧化的动力。编制工艺时,无论是升温阶段还是强渗阶段,都应该尽量采用高碳势。高碳势同样可以缩短工艺时间,也可以降低内氧化。有一个温度碳势炭黑析出点曲线,将强渗碳势设置到炭黑析出点的95%,既可以保证高碳势,又可以保证不会析出严重积碳。智能渗碳模拟控制软件,可以自动控制在不同渗碳温度下以最高碳势渗碳。

(3)强渗扩散时间比例

对于多用炉和井式炉,应降低扩散时间在工艺过程中所占比例。对于渗层要求低于0.6mm的,可以不需要扩散阶段,直接从降温开始降碳势扩散。强渗扩散时间比例的调整,要保证渗碳后零件从表面到心部碳浓度梯度曲线,既不要下降太陡,又不要出现次表面碳浓度高于表面碳浓度。下降太陡,说明扩散时间过长,工艺时间还可以缩短。次表面碳浓度高于表面碳浓度,说明扩散时间不够,淬火后表面应力会呈现拉应力状态,从而降低疲劳寿命。

对于推杆式连续炉,由于分区无法改变,这个比例调整的可能性很小。

(4)高的淬火温度

高的淬火温度,既可以提高过淬火的过冷度,提高零件淬透深度,降低“非马组织”的产生,又可以缩短降温时间,起到降低内氧化的作用。

4.6 热处理设备的保证

(1)良好的密封性

设备的密封性差会在渗碳处理过程中带入过多的氧气,对内氧化影响很大。应每3个月对设备进行一次检漏并最大限度地堵住漏点。密封性不好还会降低炉压,延长工艺时间,从而加重内氧化。

(2)开炉门充安全氮气

大多数多用炉,都设置了开炉门(所有炉门)充安全氮气的功能,以抵御开炉门时炉内产生负压而吸入过多的氧气发生爆炸的危险。但是开炉门充氮气功能,很多设备厂家都设置成只对淬火室充氮气,而不对加热室充氮气,导致加热室不能及时抵御负压的产生而吸入大量氧气,同时吸入的氧气也不能及时排出。因此,要严格控制内氧化,就要控制加热室氧气的吸入量,开炉门充氮气的管路应改到加热室,或加热室和淬火室同时充氮气。设置一个甲醇旁路,开炉门充氮气的同时,打开甲醇旁路向加热室追加甲醇,更有利于加热室炉压的快速恢复和氧气的快速排出。

(3)通入氨气

渗碳末期通入氨气,提高零件表面淬透性,可以减少“非马组织”。氨气需进行纯化处理,以除去氨气中的水分。

(4)关闭平衡空气

甲醇滴注气氛、氮甲醇气氛和吸热式气氛渗碳设备,都设有平衡空气。渗碳处理过程全程关闭平衡空气,可以减少内氧化。另外,关闭平衡空气,还可以减少富化气的用量,降低炉内积碳。

4.7 淬火冷却方式

采用强烈的淬火方式,可以提高淬硬深度,减少“非马组织”。快速淬火油在相同渗碳工艺情况下“非马组织”优于等温分级淬火油。快速淬火油还可以提高有效硬化层深度,降低工艺时间,从而降低内氧化。

4.8 后处理

强力抛丸和强力喷丸处理,可以降低“非马组织”深度。

5 结束语

1)内氧化是由可控气氛渗碳时介质中的氧与工件表面反应、吸附、扩散等过程而形成的,主要受渗碳气氛、合金元素和氧分压等因素影响。

2)在材料一定的情况下,改善内氧化和“非马组织”最有效的途径是减少氧气的摄入量和缩短工艺时间,具体从以下方面考虑:

①采用亲氧能力弱的合金元素钢。

②保证原辅材料纯度。

③可控气氛满足要求。

④提高炉压。

⑤选择合理的热处理工艺。

⑥热处理设备的保证。

⑦合适的淬火冷却方式。

⑧后处理。

参考文献:略。

作者:胡崧平,杨磊,牛文明

单位:南京科润工业介质有限公司

来源:热处理生态圈