您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-11-26 10:23

从解决全球气候变暖的角度来看,汽车的轻量化对于CO2减排及提高燃油效率都起到重要作用,因此,对于部件、模块等采取了各种轻量化的措施。汽车悬架弹簧也同样采取了轻量化措施,其中开发高强度弹簧钢是其重要措施之一。然而,材料的高强度化,会造成耐环境性能(耐腐蚀疲劳性能、耐延迟破坏性能)的大幅变差,而强度与耐环境性能的统一非常重要。本文介绍了汽车弹簧钢轻量化措施,以及随之引发的各种问题和解决措施等方面的情况,概述了汽车弹簧钢今后的发展方向。

1、汽车用弹簧的使用方法

1.1 悬架线圈弹簧

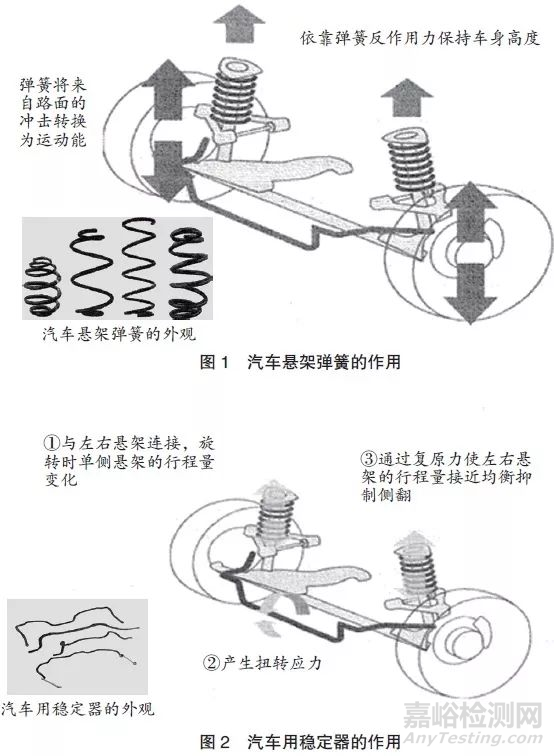

汽车悬架弹簧是汽车减震系统的重要组成部分,起到缓和路面不平造成的冲击、提高操控稳定性和乘坐舒适性的作用。图1为弹簧的安装位置和作用。

1.2 稳定器

稳定器是当左右的悬挂位置产生差异时,通过产生扭转应力,用复原力抑制车辆侧翻。图2所示为稳定器的安装位置和作用。

2、汽车用弹簧钢轻量化措施

2.1 日本汽车用弹簧的开发历史

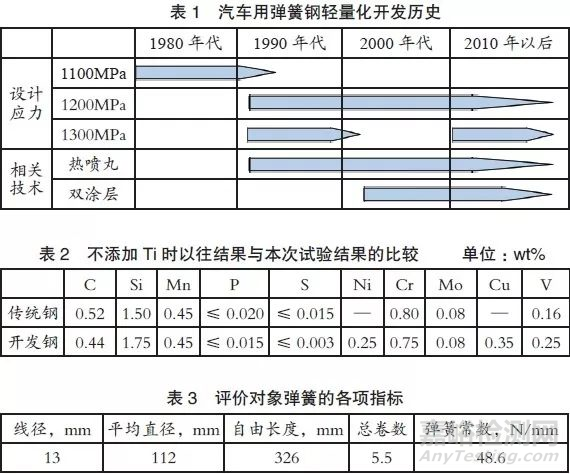

表1所示为按照年代顺序排列的日本汽车用弹簧轻量化开发的历史。从20世纪70年代后期开始到80年代,以设计应力1100MPa级的钢种SUP7、SUP12为主流,90年代以后以1200MPa级、1300MPa级的高强度弹簧钢为主流。特别是1300MPa级的弹簧,尽管由于合金价格飙升和全球采购趋势的影响一度避免使用,但近年来再次受到瞩目,并要求更高强度的弹簧。根据计算,设计应力从1100MPa提高到1300MPa,可实现汽车弹簧轻量化20%。这些开发不仅是从化学成分方面进行,还结合了喷丸、涂装等相关技术方面的发展。

2.2 汽车用弹簧钢高强度化存在的问题

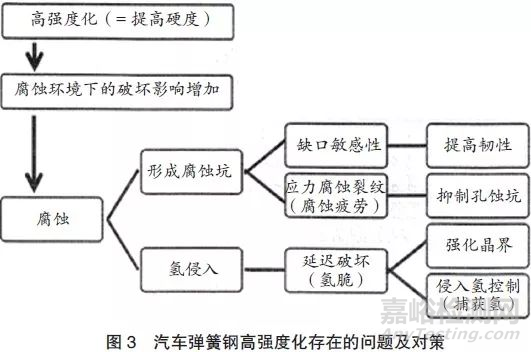

为了实现汽车用弹簧钢的高强度化,就有必要提高其硬度。但一般情况下,伴随着硬度的提高,韧性、耐延迟破坏性能都将下降。随着这些性能的下降,特别是在腐蚀环境下,弹簧钢更为敏感,因此对于腐蚀环境下发生的影响因素,必须采取相应的对策。图3为日本汽车弹簧钢高强度化存在的问题及对策。

3、高强度弹簧钢的开发

3.1 成分设计

如上所述,在开发高强度材料的过程中,一般都考虑提高材料的硬度,但如果仅依靠调整回火温度提高硬度,则导致耐腐蚀疲劳性能和延迟破坏性能的下降。为此,通过调整化学成分,开发出了即使采取高强度化措施,也能具有优秀的耐腐蚀疲劳性能和耐延迟破坏性能的高强度材料。

一般而言,各合金元素对钢以及弹簧性能的影响如下:

C:提高硬度,是确保弹簧钢稳定硬度的基本元素;

Si:提高耐永久应变性;

Mn:提高淬透性;

P:向晶界偏析、降低韧性;

S:提供切削性,但使韧性下降;

Cr:提高淬透性;

Mo:提高淬透性,有提高韧性的效果;

V:使晶粒细化;

B:微量添加即可大幅提高淬透性;

为进一步提高耐腐蚀疲劳和耐延迟破坏性能,添加或调整Ni、Cu、Ti、Nb等元素。

表2所示为传统钢和开发钢的化学成分。为了实现高强度而提高硬度,采用了调整化学成分和降低回火温度的方法。

在本开发中,通过抑制疲劳裂纹起点的腐蚀坑的生成来改善耐腐蚀疲劳性能。通过添加能生成致密的非晶质锈层的Ni及Cu,来提高耐腐蚀疲劳性能。另外,减少S含量,以减少可降低耐腐蚀疲劳性能、

成为开裂起点的MnS的析出量。耐延迟破坏性能的提高通过增加V含量进行了尝试。V通过细微碳化物析出达到捕获氢的效果,阻止氢向高应力部位的集中,防止脆化。另外,通过减少C含量提高基体韧性,抑制氢脆。同时减少P含量,以减少可能成为裂纹传播途径的晶界脆化。

3.2 材料性能

3.2.1 力学性质

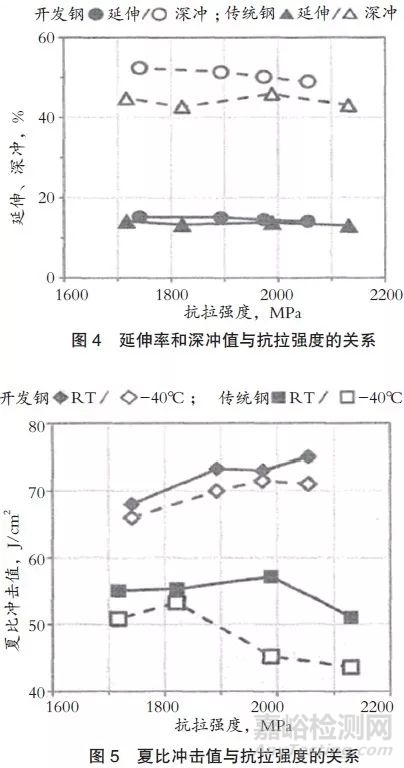

采用表2所示的传统钢和开发钢作为试验材料,实施淬火、回火热处理,进行了拉伸试验和夏比冲击试验(试验温度:室温;-40℃)。试验中拉伸试验片使用JIS Z 2241 4号试验片,夏比冲击试验片使用JIS Z 2242 U槽试验片。延伸率和深冲值与抗拉强度的关系如图4所示,夏比冲击值与抗拉强度的关系如图5所示。

由图4可知,相对于抗拉强度,传统钢与开发钢的延伸率基本一致,开发钢深冲值略有提高。这是因为与传统钢相比,开发钢中减少了C含量,在抗拉强度相同的情况下,加工性得到了提高。

由图5可知,相同水平的抗拉强度下,开发钢的冲击性能比传统钢提高了20%以上,可以确认,通过调整成分实现了韧性的提高。

3.2.2 疲劳性能

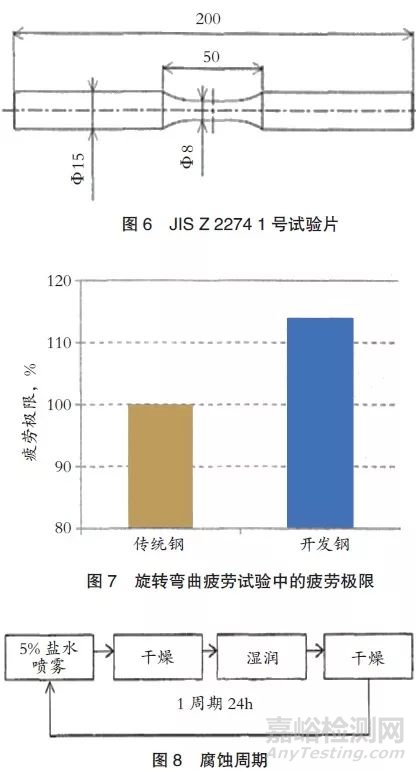

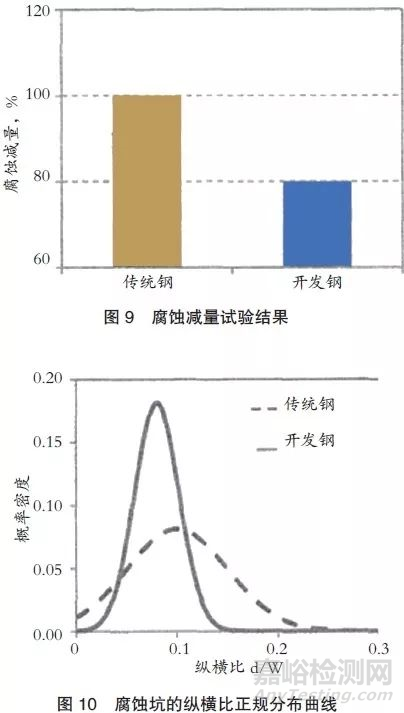

疲劳性能通过在大气环境下进行小野式旋转弯曲试验进行评价。试验片形状如图6所示。传统钢采用抗拉强度1900MPa的试验片,开发钢采用抗拉强度2000MPa的试验片,将107次未折断时的负载应力作为疲劳极限。

图7所示为开发钢相对于传统钢的疲劳极限提高率。可以看出,开发钢的疲劳极限比传统钢提高了14%,可以确认,通过提高抗拉强度可提高疲劳性能。

3.2.3 耐腐蚀性

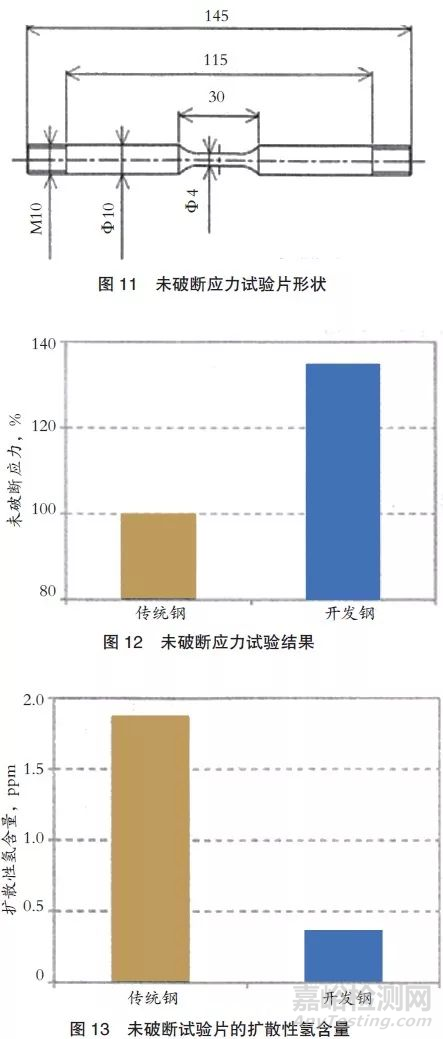

试验片使用Φ12mm×80mm的圆棒,将试验片置于如图8所示的循环腐蚀环境中,计算经过10个周期后的腐蚀减量及腐蚀坑形状深度和宽度的纵横比,评价耐腐蚀性。腐蚀减量的值用腐蚀前后的质量差除以试验片腐蚀前表面积计算;计算腐蚀坑的纵横比时,先测量各试验片30个点的腐蚀坑的深度和宽度,用深度除以宽度求出。

图9所示为腐蚀减量结果,图10所示为腐蚀坑纵横比的正规分布曲线。相对于传统钢,开发钢的腐蚀减量及腐蚀坑纵横比均发生了减少。这是由于Ni和Cu的添加、减少S含量,从而改善了耐腐蚀性的缘故。

3.2.4 耐延迟破坏性

在试验片内部包藏氢的状态下加载负荷,使之发生延迟破坏,用发生破坏前的极限应力(未破断应力)评价延迟破坏性。试验片形状如图11所示。传统钢采用抗拉强度1900MPa的试验片,开发钢采用抗拉强度2000MPa的试验片,试验开始前,以无负荷状态将试验片浸入5%硫氰酸氨水溶液48h,预先使试验片中氢浓度达到极限。然后,保持试验片浸渍在溶液中的状态加载负荷,测定在拉伸应力作用下达到断裂所用的时间。将试验中最大达96h、试验片未断裂的拉伸应力作为未破断应力。另外,还用未断裂的试验片测定了试验片中扩散性氢含量。

图12、图13所示为未断裂应力试验结果和扩散性氢含量测定结果。可以看出,尽管开发钢的强度高于传统钢,但其未破断应力约比传统钢提高了35%,扩散性氢含量也减少了80%,因此耐延迟破坏性能得到了提高。这是由于V含量增加,达到了捕获氢的效果,同时因P含量的减少,氢集中而抑制了易于发生断裂的晶界脆化的作用。

3.3 弹簧制品评价

3.3.1 评价对象弹簧

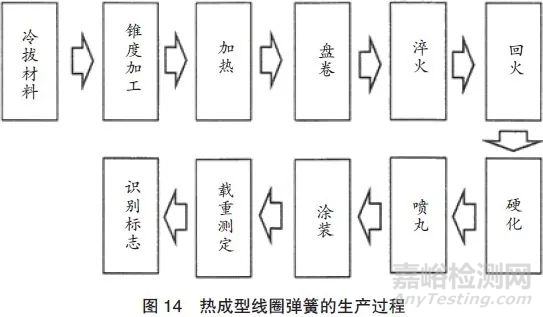

图14所示为热成型线圈弹簧的生产过程。表3示出作为评价对象的弹簧的各项指标。评价项目包括实物弹簧的大气疲劳性能、耐腐蚀疲劳性能和耐延迟破坏性能。

3.3.2 台式耐久性试验

弹簧台式耐久性试验中,使用了抗拉强度1900MPa的传统钢和抗拉强度2000MPa的开发钢。

大气疲劳试验结果显示,弹簧形状的疲劳特性随着抗拉强度的提高,开发钢比传统钢的大气疲劳性能得到了提高。

3.3.3 耐腐蚀疲劳性能

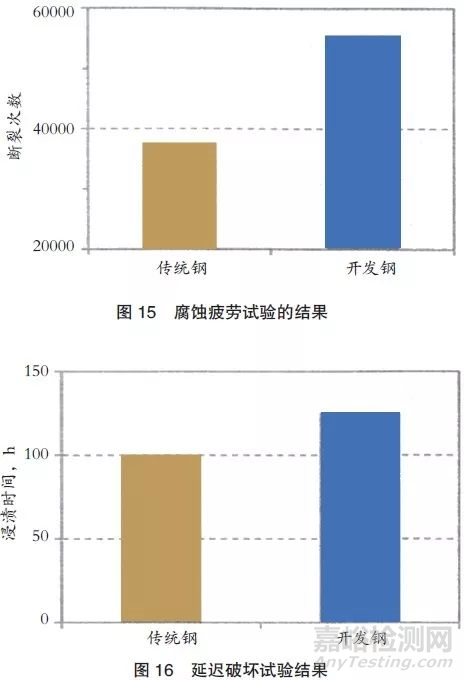

腐蚀疲劳试验以盐水喷雾(5%NaCl)→干燥→湿润为一个周期(8h),在干燥时每3个周期振动5000次。试验用的弹簧使用与大气疲劳试验相同的弹簧,振动引起的平均应力相同,但将开发钢的振动应力比传统钢提高100MPa实施了耐久性试验。腐蚀耐久试验结果如图15所示。

由图15可见,尽管开发钢振动应力高于传统钢,但其耐久次数却比传统钢提高了50%。从材料评价中可知,开发钢的耐腐蚀疲劳性能提高的主要原因是由于腐蚀减量和腐蚀坑纵横比的减小,从而缓和了应力集中,抑制了疲劳裂纹的发生。

3.3.4 耐延迟破坏性

延迟破坏试验,向传统钢(1300MPa)、开发钢(1400MPa)加载负荷应力,将其浸渍在1%硫氰酸氨水溶液中,用直至弹簧断裂的总浸渍时间评价耐延迟破坏性。试验用弹簧采用与大气疲劳试验相同的弹簧。

图16所示为延迟破坏试验结果。开发钢弹簧的强度高于传统钢弹簧,尽管试验中的负荷应力很高,但断裂时间却长于传统钢。开发钢显示出良好的耐延迟破坏性的主要原因是由于V含量的增加,起到了捕获氢的效果,同时,由于韧性提高还降低了缺口敏感性且氢脆性得到了抑制的缘故。另外,由于P含量的减少,抑制了晶界脆化,也起到了提高耐延迟破坏性的作用。

3.4 评价结果

高强弹簧钢开发中得到如下结果。

1)由于添加Ni和Cu并降低S含量,提高了耐腐蚀性,腐蚀减量和腐蚀坑深度的降低,抑制了因应力集中导致的疲劳裂纹的发生;

2)增加V含量,起到了捕获氢的作用;减少C含量提高了韧性;降低P含量抑制了晶界脆化,改善了耐延迟破坏性;

3)在对弹簧的评价中,开发钢尽管具有高强度,并受到高应力,仍显示出了良好的耐腐蚀疲劳性能和耐延迟破坏性能。

4、今后的发展

本文介绍了抗拉强度2000MPa级汽车用高强弹簧钢的开发,而抗拉强度2100MPa以上的材料也已经开发出来。汽车用弹簧所需的耐腐蚀性的提高,不仅需要成分设计,还需要结合显微组织形成等多种方法来实现。

今后,汽车用高强度弹簧钢的开发有必要结合显微组织形成方法以及表层硬度分布的控制、赋予残留应力等表面改质加工等。因此,在今后进行成分设计时,不仅需要考虑提高耐腐蚀性和韧性,还需要考虑这些加工因素。

来源:世界金属导报