您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-10-22 12:28

某公司在盘条拆盘时,出现盘条断裂现象。为防后期此类现象的再次发生,通过检验分析找出问题的产生原因。

1.宏观观察

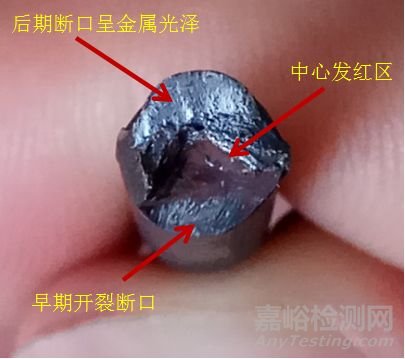

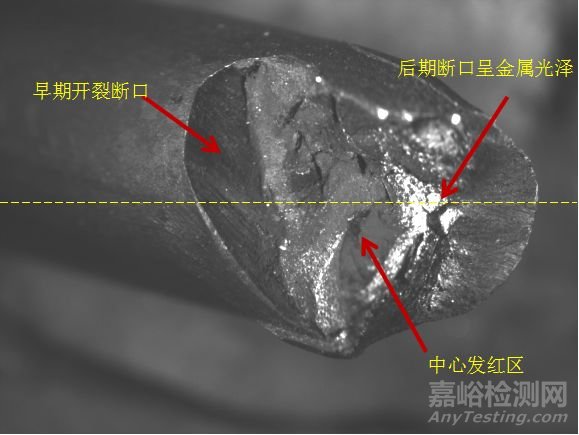

截取断口样品经千分尺测量直径为5.52mm,断口一侧颜色较深,断面无金属光泽,表面疑似“熔融”断面。从表面延伸到试样中心,中心部位颜色略微发红,为早期开裂断口,断口另一侧断面发亮,呈金属光泽,为后期开裂断口。形貌如图1所示,体视显微镜下观察断口形貌如图2所示。

图1 断口形貌

图2 断口形貌(10×)

2.化学成分分析

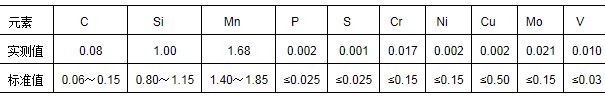

在盘条断口附近取样进行化学成分分析,检测结果如附表所示。化学成分符合产品标准技术要求。

盘条断口附近化学成分(质量分数)检测结果 (%)

3.金相检验

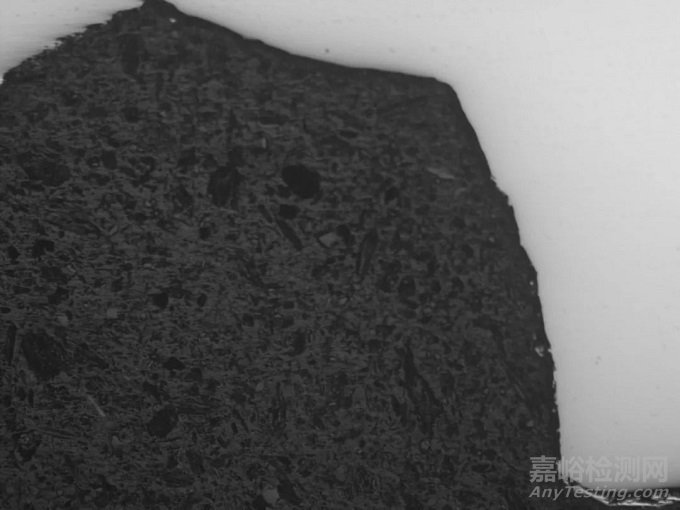

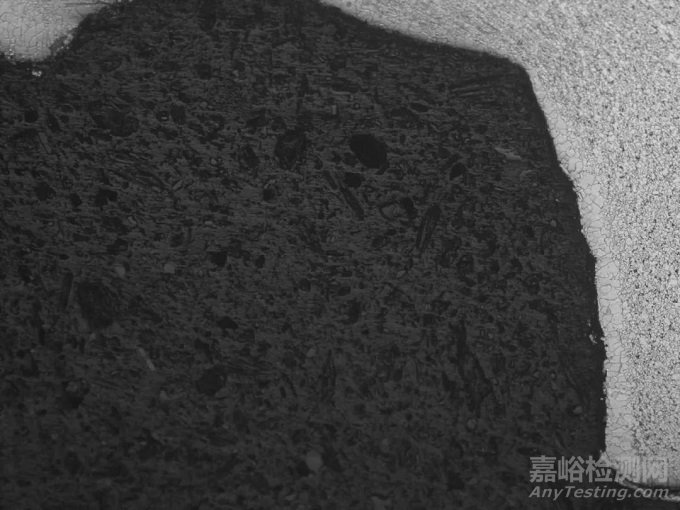

截取断口,沿图2黄色虚线将断口试样纵剖,镶嵌、磨抛后在显微镜下进行显微观察:抛光态整个断口纵截面处未发现异常,断口形貌如图3所示。

图3 抛光态纵向断口形貌(50×)

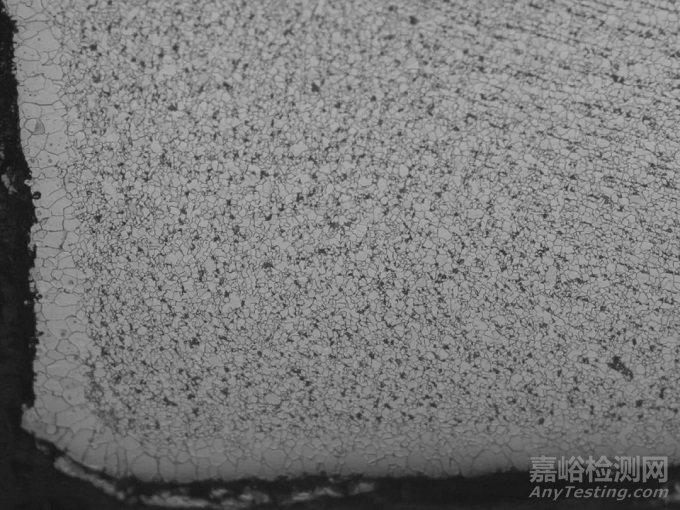

经4%(体积分数)硝酸酒精溶液浸蚀后,早期开裂断口处一侧,从试样表面延伸到试样中心断口断面有一层全脱碳层,全脱碳层处铁素体晶粒较基体异常粗大,并且铁素体未变形,经测量全脱碳层深度最深为110μm,形貌人如图4、图5所示。

图4 早期开裂纵向断口形貌(50×)

图5 早期开裂纵向断口、全脱碳最深110μm(100×)

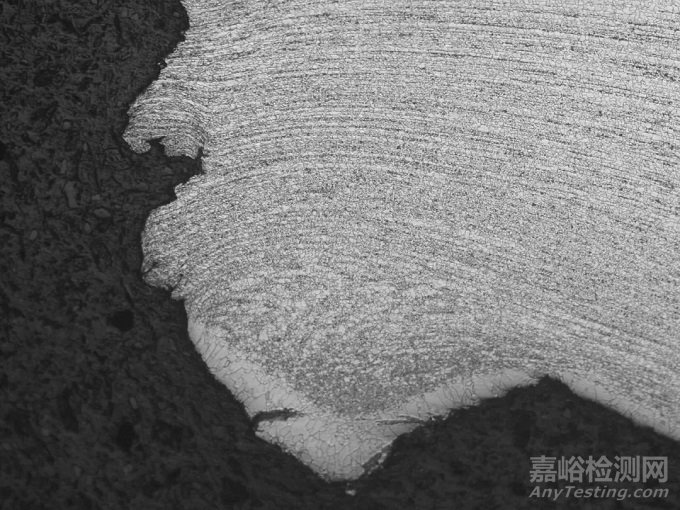

试样中心发红区域断面有全脱碳层,此处铁素体晶粒较基体异常粗大,且铁素体未变形,经测量全脱碳层深度最深为180μm,形貌如图6所示,并且中心处组织异常,出现粒状贝氏体组织,形貌如图7所示。

图6 试样中心发红区域全脱碳层最深为180μm(50×)

图7 试样中心发红区域异常组织形貌(200×)

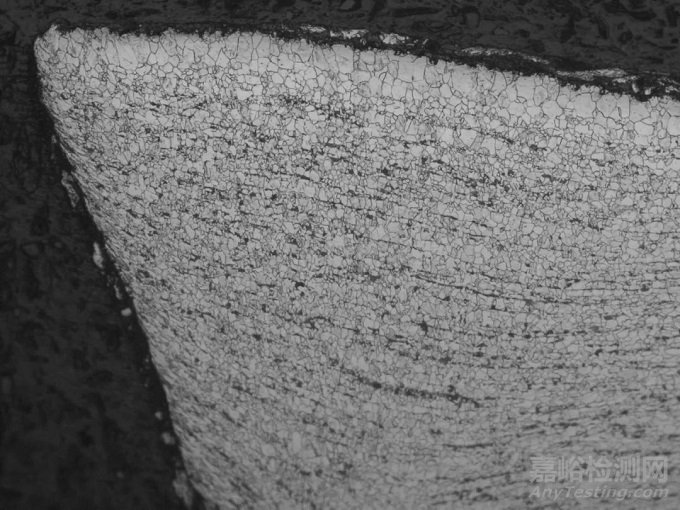

另一侧后期开裂断口处,试样表面有全脱碳层,但是在试样断口断面处无脱碳现象,组织形貌如图8所示。

图8 另一侧后期开裂断口处组织形貌(100×)

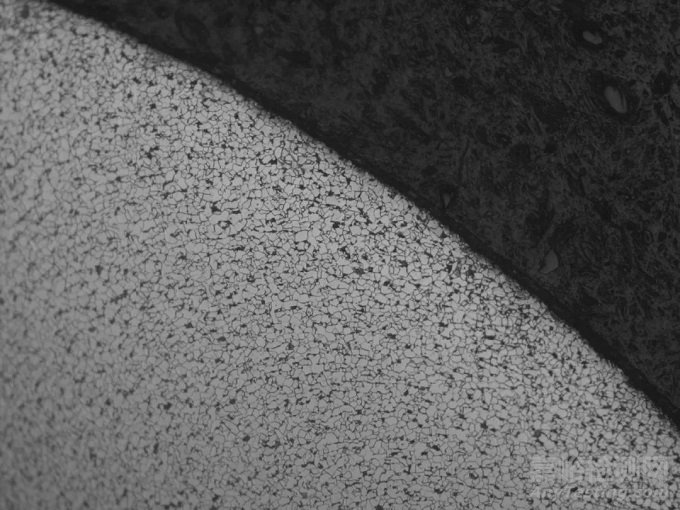

在断口附近取横向试样观察试样整个圆周表面,未发现有明显的全脱碳现象,形貌如图9所示。

图9 断口附近横向表面组织形貌(100×)

4.分析

(1)化学成分检验结果符合产品标准技术要求。

(2)宏观观察断口分为两个断口,初始断口缺陷是从盘条一侧延伸到盘条中心,剩余一半相连。观察初始断口,表面有呈“熔融”态,且表面未发现有异物存在。显微观察,初始断口从盘条表面一直延伸到盘条中心区域有比较均匀且深度较深的全脱碳层存在,并且全脱碳层处的铁素体晶粒粗大,未发现铁素体组织变形,这说明初始断口开裂后表面经过高温处理过或在高温环境下停留过,并且仅在断口处盘条表面有较严重的全脱碳层,而稍微远离断口处观察盘条整个横截面均未发现全脱碳现象,可以证明仅在断口缺陷处出现过高温现象,并且应该在高温下保持过一段时间,否则缺陷处的断口及盘条表面不可能出现明显的全脱碳现象。

在断口中心有一处区域表面发红应该为Fe2O3或Fe3O4,但是由于样品镶嵌后在断口处未发现其他异常可能在制样过程中脱落。但经过浸蚀后,此处显微组织异常,表面有全脱碳层,且全脱碳层较深,随后是贝氏体组织的出现,这表明此处在经过高温环境处理后,冷却也相对较快。

后期断口断面发亮,呈金属光泽,断口较新,显微观察断口未见全脱碳现象,仅在盘条表面有全脱碳层的出现,这说明后期断口是在盘条拆盘时外应力的作用下造成断裂的。

(3)显微观察断口处盘条表面有全脱碳层存在,但在其附近截取试样观察盘条整个横截面时,并没有发现全脱碳现象的存在,这说明仅在缺陷处存在高温现象。

5.结语

根据上述检验结果分析,认为断裂是生产打包、存储过程中,疑似现场工人在工作时,无意识下在表面进行过熔焊或气割,导致初始缺陷的形成,随后在使用时,外应力作用下最终在缺陷处断裂。

来源:金属加工