您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-06-13 18:00

核电厂有种类繁多的热交换器和承压设备,这些核安全设备在投入运行前及正式运行后都必须按照相应规范进行无损检测,即役前检查(PSI)和在役检查(ISI)。由于核电厂自身的特点,这些设备或在放射性条件下运行,或处于高温高压的环境中,故其定期检测的周期较频繁,检查技术、检查规范和其他相关要求也更加严格。

涡流检验技术被广泛应用于核电厂,如蒸汽发生器传热管、冷凝器钛管、高压加热器、低压加热器、设备冷却水热交换器和汽水分离再热器换热管等的检测,以及反应堆中子通量测量指套管、反应堆压力容器接管焊缝内表面及近表面、反应堆压力容器主螺栓/ 主螺母、反应堆压力容器顶部贯穿件、控制棒束组件(RCCA)、底封头贯穿件、控制棒驱动机构(CRDM)密封焊缝等的检测。

核电厂设备及部件的涡流检验技术主要有以下特点:

2 要求对缺陷进行定位、定性和定量:不同于常用的涡流检验,只做“合格”、“不合格”判别,民用核安全设备涡流检验必须对所报告的所有信号显示进行定性,即明确指出该显示所处的位置和性质,如果属于材料损失性质的缺陷信号,还应给出某种当量信息用以描述材料损失量。

3 可用于蒸汽发生器二次侧泥渣高度、外来物及管子之间接近距离的探测:对于核电厂的涡流检验(尤其是核电厂蒸汽发生器传热管的涡流检验),会要求探测一些“非缺陷类”的参数,如泥渣沉积高度测量、外来物探测和接近管检测等。由于涡流技术具有的非接触性和快速性特点,在检测这些“非缺陷类”参数时具有很大的优势,但终究属于间接测量方法,其测量的精确性仍然无法比拟传统的直接测量方法。

4 核电厂涡流检验处于放射性工作环境:显而易见,放射性工作环境对从事涡流检验的工作人员、设备的要求远远高于常规的涡流检验。对于重复使用的设备或部件,还存在清洗去污、安全运输及储存的特殊工艺要求。

5 远程控制的自动涡流检验:以蒸汽发生器传热管检查为例,传热管属于一回路压力边界,处于非常高的放射性环境,具有20~30m的长度和U型或异型结构,并且管子支承结构复杂,一般采用远控自动化设备进行涡流探头定位和输送,并同时配合多频涡流仪进行数据采集。

核电厂涡流检验应用现状

堆芯中子通量测量指套管检测

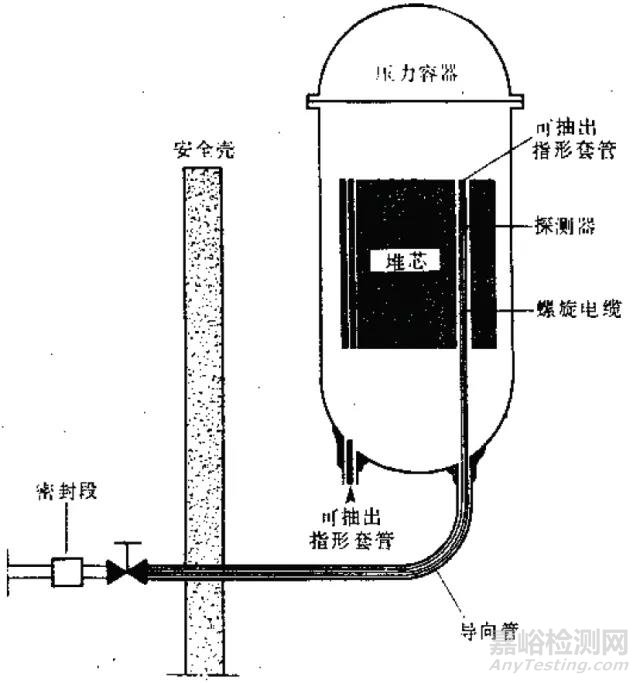

除第三代核电厂外,反应堆堆芯中子通量测量探头是通过穿过反应堆压力容器底部的内嵌有指套管的导向管伸入堆芯中进行测量的。

堆芯中子通量测量导向管及指套管布置图

指套管的材料一般为316不锈钢,根据核电厂堆型的不同,其数量和尺寸有所不同,一般内径约5.2mm,数量约几十根。指套管全长一般为14~17m左右。在运行期间,一回路流体诱发振动,使指套管与导向管管口之间产生摩擦,进而磨损乃至破损。目前对指套管磨损状态监督的有效方法是停堆期间(中子通量测量器抽出后)的内穿式涡流检验。通常选用A.188-T Bobbin探头(外径4.775mm,长度31.75m),其填充系数可达84.3%,涡流检验采用单边磨损标定管,对指套管磨损深度的分析方法为幅值判伤法。

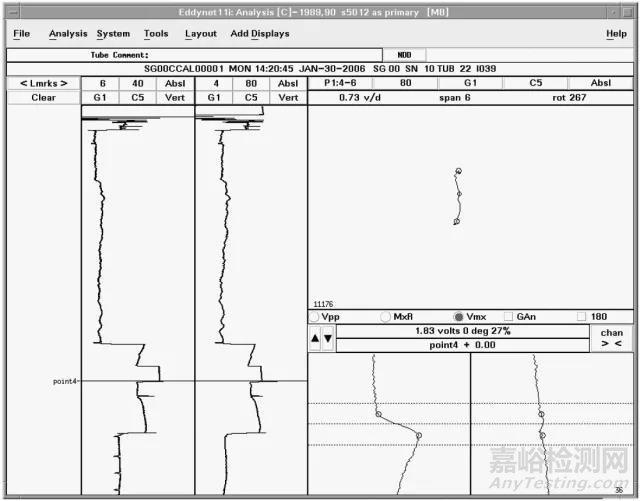

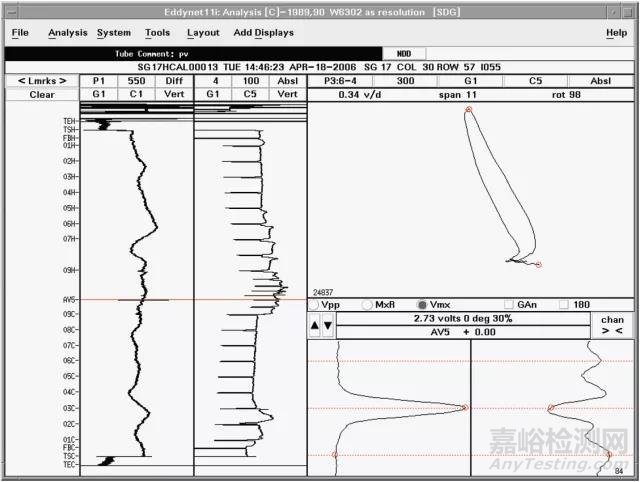

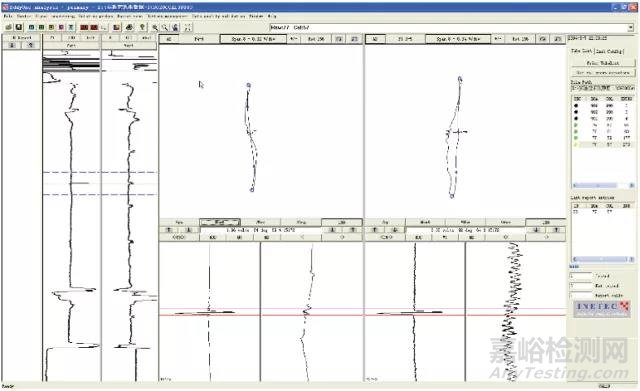

指套管中磨损涡流显示信号图

由流体诱发振动引起的指套管磨损,多发生在其外部导向管的内径产生变化处,具体部位有堆芯下栅格板、堆芯支撑板、仪表导管固定板和反应堆压力容器底封头贯穿件。

检测实践表明,指套管的磨损现象普遍存在,不同核电厂其磨损程度有所不同。通常要求:如果磨损深度达到了50%T,需要进行拔管移位处理;如果超过了65%T,需要堵管或换管。

控制棒束组件检测

核电厂反应堆控制棒束组件(Rod Cluster Control Assembly,以下简称RCCA)是控制核反应堆功率的重要装置之一。RCCA在长期的运行工况下,会产生肿胀、磨损及裂纹等缺陷。RCCA种类较多(如17×17型RCCA),但结构大体相似。

17×17型RCCA标定组件

控制棒的检测主要是针对不锈钢包壳,采用涡流和超声两种检测技术。以17×17型RCCA为例,包壳的材料为AISI 316L不锈钢(渗氮),其名义尺寸为:外径9.7mm×内径8.75mm× 壁厚0.475mm。涡流检验方法能有效检测出控制棒包壳的外表面裂纹和肿胀,可测量出裂纹轴向长度和位置。涡流检验采用外穿式探头,利用幅值分析方法判定裂纹显示,通过数据的点数测量出裂纹的轴向长度,通过相位角度判定是否产生了肿胀。

典型RCCA裂纹缺陷显示涡流信号图

在压水堆核电厂中,蒸汽发生器传热管是反应堆冷却剂(一回路)系统的压力边界,其面积占一回路压力边界的70%以上,是防止放射性裂变产物逸出的第三道安全屏障。核电机组堆型不同,蒸汽发生器传热管的材料、尺寸和数量不尽相同。

不同核电厂蒸汽发生器传热管的主要参数

核电厂1

传热管材料:Inconel-690

传热管尺寸/mm:Φ19.05×1.09

传热管数量(根/台):4474(立式)

核电厂2

传热管材料:Incoloy-800

传热管尺寸/mm:Φ22×1.22

传热管数量(根/台):2977(立式)

核电厂3

传热管材料:Inconel-690

传热管尺寸/mm:Φ19.05×1.09

传热管数量(根/台):4640(立式)

核电厂4

传热管材料:Incoloy-800

传热管尺寸/mm:Φ15.88×1.13

传热管数量(根/台):3530(立式)

核电厂5

传热管材料:08X18H10T

传热管尺寸/mm:Φ16x1.5

传热管数量(根/台):10978(卧式)

核电厂6

传热管材料:Inconel 690 TT

传热管尺寸/mm:Φ17.48×1.01

传热管数量(根/台):10025(立式)

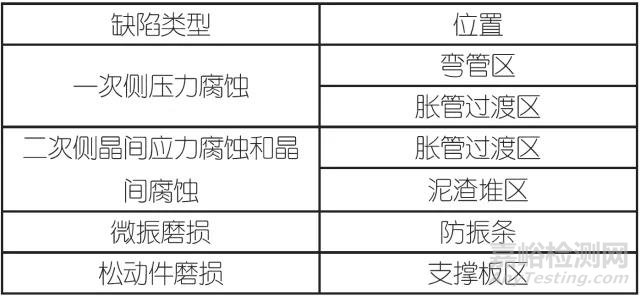

蒸汽发生器传热管的降质主要有发生在弯管区、胀管过渡区和支撑板处的缺陷,以及传热管与防振条的微振磨损等。

蒸汽发生器传热管的缺陷类型和位置

在涡流检验中,对于防振条上的微振磨损类缺陷,一般选用磨损标定管,采用幅值分析法;对于类似点蚀的缺陷选用ASME或RSEM规范的标定管(带通孔和平底孔),采用相位分析法。

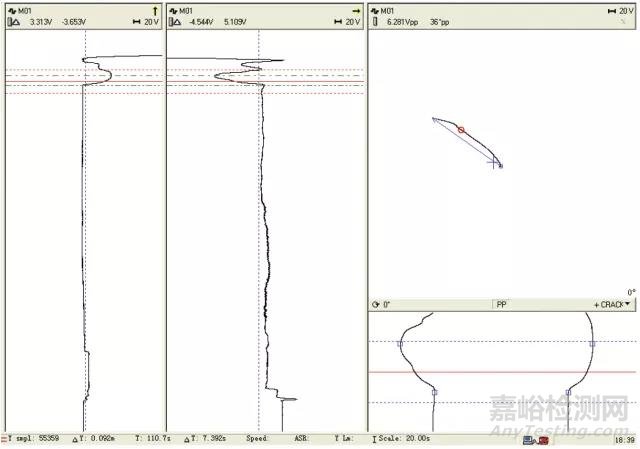

防振条上的微振磨损涡流信号图

支撑板上的应力腐蚀裂纹涡流信号图

在核电厂蒸汽发生器传热管的检测实践中,通常采用Bobbin探头对传热管进行全长检验,然后对所发现的缺陷显示采用旋转探头(MRPC)对存在异常的不确定显示进行补充检验,以实现对缺陷显示的定性。涡流检验不仅可以对传热管缺陷进行分析,还可以对传热管进行胀管轮廓测量、二次侧泥渣高度测量等。在Bobbin探头信号的分析中,对胀管过渡段的缺陷存在一定的困难,可采用阵列探头(Array)获得较理想的分析结果。检测实践中发现少量蒸汽发生器传热管有接近堵管或达到堵管准则的缺陷显示,且实施了堵管。主要堵管原因有:

在防振条位置上产生了微振磨损,磨损深度接近堵管准则(如在M310堆型蒸汽发生器传热管上);

在支撑板位置上发生了应力腐蚀,缺陷深度达到堵管准则(如在VVER蒸汽发生器传热管上);

在管板上方(约50mm位置上)产生了撞击坑(运行过程中,二次侧异物反复撞击传热管),坑的深度接近堵管准则(如在CANDU堆蒸汽发生器传热管上);

存在有探头不能通过的管子也进行了堵管。

反应堆压力容器主螺栓/主螺母检测

核电厂较大直径的承压螺栓主要包括核反应堆压力容器主螺栓和主泵主螺栓等。其一般为双头螺栓,规格从M90到M160,长度大约1~2m。涡流检验的范围为螺纹区的表面和近表面区域,在螺栓/螺母的螺纹区检测中,涡流具有灵敏度高,重复性好,检测速度快等优点。检测的目的是发现螺纹区的材料缺损(如腐蚀)和螺纹根部的裂纹。

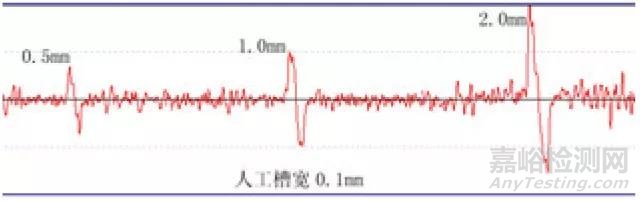

标定螺栓/螺母上刻有深度分别为0.5,1.0,2.0mm的3种人工切槽。其中,深度为1.0mm的人工切槽的涡流信号,用于对反应堆压力容器主螺栓/主螺母涡流检验系统进行标定,深度为0.5mm的人工切槽的涡流信号用于设置检验记录标准(见下图)。螺栓/螺母的涡流检验采用差分连接的笔式涡流点探头,频率约为300kHz,采用单频幅值分析法。

标定螺栓涡流信号图

由于涡流检验的局限性,对于缺陷的定性和定量比较困难,可根据需要,采用其他检测方法进行补充与验证。在检测实践中,螺栓/ 螺母上的缺齿、齿面磨损等显示,需要通过目视检测进行补充检测。

其他设备的涡流检验

其他设备的涡流检验主要有内穿式涡流检验和表面阵列涡流检验,如余热排出热交换器、凝汽器换热管CEX、蒸汽发生器排污冷却器APG、高压加热器HP、低压加热器LP、设备冷却水热交换器RCW、汽水分离再热器MSR、工业水冷却器等的传热管均采用内穿式涡流检验方法;反应堆顶盖贯穿件内/ 外表面、控制棒驱动机构耐压壳、耐压管的内表面等采用表面阵列涡流检验技术。

2 核电厂涡流检验技术发展展望

拓展应用范围

目前涡流检验技术在核电厂各类换热管上的应用十分广泛,且已开始应用于小范围的表面检测上,但还需要进一步拓展其应用范围。由于涡流检验具有检测速度快、无需耦合剂和易实现自动化、可进行表面和近表面检测的特点,在表面检测上有较大的应用空间,如压力容器内表面、管道焊缝的外表面和法兰密封面等。表面检测为了达到一定的覆盖面积,需要采用柔性阵列涡流检验技术,同时借助探头提离干扰的抑制技术,以适应被检对象的表面形状。现在阵列涡流仪已进入实用阶段,但柔性阵列涡流探头技术未大幅度地应用在表面检验上。

进一步提高检测灵敏度

为了提高核电厂换热管的可达性,通常在换热管的小弯管区采用柔性较好的专用Bobbin探头,但是该种探头的填充系数较小,检测灵敏度相对较低,同时Bobbin探头比旋转探头(MRPC)或阵列探头(Array)的检测灵敏度低。

由于旋转探头的检测速度慢,实用性较差,而阵列探头不仅检测灵敏度高,而且可对缺陷进行定性,因此在进一步提高阵列探头可靠性后,阵列检测技术将有良好的应用前景。

自动分析和可视化3D显示

在数据分析方面,目前还需要持有分析资质和有一定实践经验的分析人员进行手动分析。而自动分析可缩短检测工期,减少检测人员数量,为检测工作提供极大的便利。

可视化3D显示也将为缺陷的直观识别带来极大便利,其同时借助于小波变换、人工神经网络、大数据和信息化等技术,十分有利于检测结果的可视化显示。

涡流检验新技术

随着现代化步伐的加快,核电厂对检测技术的要求越来越高。在物理、机械、电子、材料学科和计算机技术、换能器技术、信号处理技术、缺陷识别技术的发展与融入等方面,检测技术正在不断取得新的发展、新的应用,这也将大大促进现代检测技术的发展,不断提高核电厂检测技术水平。

来源:无损检测NDT