您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2018-04-02 23:20

随着汽车及相关装饰工业的发展,汽车行业中采用塑料电镀件作为装饰性和功能性的需求也明显提高。近年来,塑料电镀件被大量用于汽车内外装饰零件上,例如内门把手﹑换档面板﹑防擦饰条﹑散热器格栅﹑汽车标牌﹑保险杠饰条等。在汽车塑料零件上电镀可以达到装饰﹑耐腐蚀和耐磨作用,同时塑料电镀件在一定程度上不仅能够节约机械加工工时, 简化加工工艺,改善零件的外观。

1. 汽车塑料饰件电镀工艺

1.1 汽车塑料饰件电镀的工艺流程

目前广泛应用于汽车电镀的塑料有ABS﹑PC+ABS和PA,下面主要谈谈塑料电镀的工艺流程。塑料电镀就是采用一定的加工方法,先在塑料表面获得导电膜,然后用电镀的方法加厚的过程。因此塑料电镀工艺也可以简单的分成两大步,第一步为塑料电镀的前处理:除油→粗化→中和→催化→解胶→化学镍;第二步为塑料电镀:预镀镍→光亮铜→半光亮镍→光亮镍→镍封→光亮铬。

1.2 工艺流程的阐述

1.2.1 塑料电镀的前处理工艺流程阐述

1.2.1.1 除油:清洁塑料零件表面,除去塑件表面的油脂、灰尘、汗渍等物质。除油不仅关系到电镀层和塑料基体之间的附着力,还关系到镀层的外观以及镀层的各种性能。

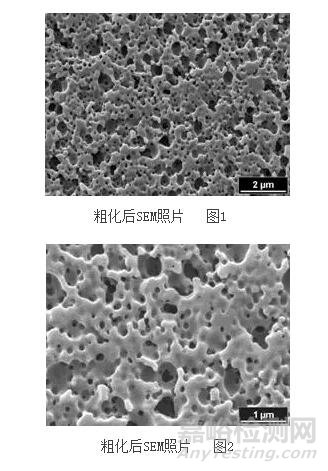

1.2.1.2 粗化:在塑料表面形成直径为0.2μm到1μm的凹陷,使零件表面形成微观粗糙,增加电镀面与注塑件的接触面积。粗化提高了塑料表面亲水性和形成适当的粗糙度,可以保证镀层与塑料表面有良好的结合力。

目前常采用的是化学粗化, 化学粗化法是利用粗化液的强酸性,在零件表面形成凹陷。化学粗化后的表面微观图见图1和图2。粗化的温度、时间和化学浓度决定活性点的化学特性,粗化过少或过多都会影响镀层的附着力。

1.2.1.3 中和:利用溶液的还原性,将零件表面藏留的铬酸还原去除,这些藏留铬酸对后面的工序均产生不利影响必须中和干净。

1.2.1.4 催化:由于化学镍的沉积需要催化,因此应在塑料表面沉积催化剂。溶液中的催化物质被均匀吸附在零件表面燕尾状的小孔中,为后面化学镍反应的发生提供了催化中心。

下列金属可作为化学镍沉积的催化剂:钯﹑铂﹑钌﹑钴﹑镍,综合考虑功效和成本,钯最为合适。胶体钯在氯化亚锡鳌合下吸附到塑胶表面,提供了催化中心。

1.2.1.5 解胶:塑料零件表面在催化液中所吸附的胶体钯并不具有催化活性,因为其周围被二价锡离子(Sn2+)所包裹着,需要通过解胶工序溶解钯周围的二价锡,使其裸露并真正具有催化活性。解胶一般是在35°~40°下, 于80~120mL/L的盐酸溶液中浸泡1~3min。

1.2.1.6 化学镍:前面所有工序都是在为此工序的顺利进行作准备,经过化学反应后,零件表面被覆盖了一层能够导电的镍/磷合金层(约0.2μm),使原先并不导电的塑料变成了导体,使其在后面一系列的电镀(铜、镍、铬)过程都成为了现实。

1.2.2 塑料电镀的工艺流程阐述

1.2.2.1 预镀镍:化学镍层比较薄(0.2μm左右),导电性能不佳。在化学镍表面增加一层预镀镍可增加零件的导电性能。

1.2.2.2 光亮铜:铜具有良好的延展性、柔韧性、较其它镀层的热膨胀系数更接近于塑料。在塑料零件表面镀上一层厚约15~25μm平滑而柔韧的铜层,有利于增加零件与整个镀层的结合力、耐温变能力以及耐腐蚀性,在零件受到外界环境温度变化或冲击时能够起到一个缓冲作用,减小零件受损程度。

1.2.2.3 半光亮镍:零件外观呈半光亮状所以称为半光亮镍,该镀层具有良好的延展性及整平性,半光亮镍层基本上不含硫(<0.005%),电位较光亮镍镀层高,零件在铜层上继续镀上一层半光镍和光亮镍组合,使零件同时具有良好的机械性能和耐腐蚀性能。

1.2.2.4 光亮镍:使零件外观具有镜面光亮效果,颜色白中偏黄,在零件遭受腐蚀介质产生腐蚀时,由于光亮镍镀层中含硫(0.06%~0.08%)电位较半光亮镍低,作为阳极性镀层优先腐蚀,并且腐蚀方向由纵向变成横向,避免了大而纵深的腐蚀结果,从而大大延缓了零件腐蚀的速率。

在镀光亮镍时,有时根据需要改为镀珍珠镍。珍珠镍外观具有珍珠光亮效果,使零件看起来幽雅、色泽柔和。珍珠镍镀层结构细致﹑孔隙少﹑内应力低和耐腐蚀性好, 而且耐触摸及耐刻痕能力极佳, 目前已经成为欧美国家一种重要的防护装饰性镀层。图3和图4分别为镀层中采用光亮镍和珍珠镍的效果图。

1.2.2.5 镍封:在光亮镍溶液的基础上在电镀溶液中添加一些不导电的细小微粒(一般直径约在0.5μm)左右,在电镀过程中镍不断在零件上沉积,同时这些微粒也被带入了镀层,这些微粒由于不导电所以在微粒上是镀不上其它镀层的,因此镀完铬层以后在零件上形成了贯穿至镍层的不连续的小孔(俗称微孔)。在零件遭受腐蚀的时候,正是这些微孔的存在增大了镍层的暴露面积,很好的分散了腐蚀电流,使单位面积镍表面积上的腐蚀电流大为降低, 腐蚀速度也因此降低,从而避免了集中纵深的强烈腐蚀,起到了非常好的耐腐蚀性效果。

1.2.2.6 光亮铬:镀层呈耀眼的银白色,使零件达到最佳的装饰效果。在环保和市场需求下, 三价铬和电镀黑铬应用也多了起来。

目前由于环保要求,三价铬的应用越来越广泛,其特点是环保、毒性低(只有六价铬的1%),废水处理简单;同时电流效率高覆盖性能、分散性能高于六价铬。但是也有不足之处,镀层色泽较六价铬稍暗,耐腐蚀性能及硬度没有六价铬好。

电镀黑铬的应用也越来越多,黑铬并不是纯铬而是铬和三氧化二铬的水合物组成,晶粒呈树枝状结构,其特殊的物理性质能够完全吸收光波而发黑。

2.汽车塑料饰件电镀工艺常见的不良缺陷及控制

汽车塑料电镀件的不良缺陷主要有以下七种:麻点、针孔、露塑、发黄、烧焦、起泡和生锈。如何来避免上面这些缺陷,在电镀过程中我们必须要注意以下方面的工作。

麻点:零件表面的小凸点或小亮点,由固体杂质小颗粒沉积在零件表面所至。通常是由于电镀用水有杂质不干净或电镀槽有固体杂质造成的。建议电镀过程使用去离子水,加强电镀液过滤效果。

针孔:零件表面的小凹点,主要由电镀过程中零件表面所吸附的氢气没有及时脱离而形成。一般是由于电镀槽中空气搅拌不均匀,通过改善空气搅动,赶走零件表面吸附的氢气。

露塑:零件表面没有镀上,主要由前面化学镍没有沉积上,造成后面电镀不成功。主要可能是电镀槽被粗化液污染、化学镍反应不够快和局部没有沉积上。处理方法是禁止粗化液被带入后面镀槽,提高槽液浓度。

发黄:零件表面局部颜色呈黄色,主要由于零件铬层(银白色)没有镀上而露出了镍的颜色(白中偏黄色)。主要是镀铬电流太小,增加镀铬电流即可。

烧焦:零件尖角处突起或粗糙,主要由于电镀过程中零件局部的电流过大,镀层结晶粗糙引起。处理方法是在电镀中降低电镀电流。

起泡:零件表面鼓出气泡,主要由电镀层与塑料层结合力不佳产生分离。可能原因是零件的注塑材料性能不佳,零件粗化不到位或过头。建议选用客户认可的电镀级材料,适当增强或降低粗化水平(提高粗化浓度、温度、时间等)。

生锈:零件表面被腐蚀、变色失去光泽,主要是零件耐腐蚀性能不佳遭受腐蚀引起。造成这种情况的可能是电镀挂具导电不良造成电镀膜厚及微孔数不足或环境中含有强腐蚀介质(如:含Cl、S等物质)。制作新挂具和改善工艺保证电镀层膜厚及微孔数,避免酸雨和经常清洗车辆。

3.汽车塑料电镀饰件的性能检测

3.1 镀层厚度、电位差、微孔数和微裂纹的检测

3.1.1 对于镀层厚度的检测,目前主要采用的有显微法、库仑法和X–Ray法。目前国际上知名汽车公司对塑料电镀件镀层厚度采用的方法见表1。根据标准提出的镀层厚度要求,判断镀层是否合格。

表1 知名汽车公司塑料电镀饰件镀层测试方法

|

汽车公司 |

标准 |

测试方法 |

||

|

铬 |

镍 |

铜 |

||

|

美系车企1 |

GMW 14668[1] |

X–Ray法 |

优先选择显微法,也可以采用库仑法 |

|

|

美系车企2 |

WSS-M1P83[2] |

库仑法为准 |

显微法 |

|

|

欧系车企1 |

TL 528[3] |

库仑法 |

||

|

欧系车企2 |

DBL 8465[4] |

库仑法 |

显微法或库仑法 |

|

|

日系车企1 |

TSH 6504G[5] |

X–Ray法、显微法或库仑法 |

显微法或库仑法 |

|

|

日系车企2 |

NES M4063[6] |

显微法或库仑法 |

||

3.1.2 多层镍电位差的检测

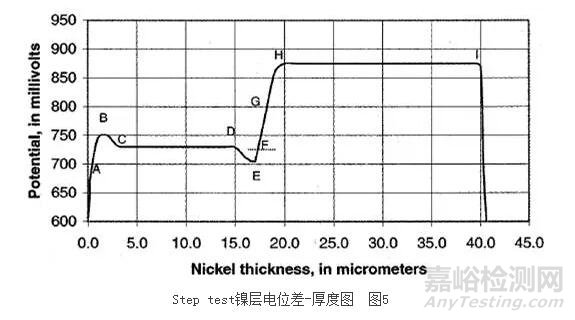

主要汽车公司多层镍电位差测试都采用Step test来测微孔镍和光亮镍之间的电位差、光亮镍和半光亮镍之间的电位差、高硫镍和光亮镍之间的电位差。图5[7]显示各镍层之间的电位差以及各层镍的厚度。目前汽车公司的要求几乎都差不多,以美系车企1电位差要求为例:微孔镍~光亮镍:10~40mv,光亮镍~半光亮镍:100~200mv,高硫镍~光亮镍:15~40mv。

3.1.3 微孔数和微裂纹的检测

微孔数测试方法通常两种,铜沉积测量法(Dubpermell)和活性腐蚀点测定评估法(Determination of Active Corrosion Sites afterCorrosion Test)。主要汽车公司铜沉积测量法微孔数要求大于10000孔/cm2,活性腐蚀点测定评估法要求大于2000孔/cm2。微裂纹数至少有250-800条/cm,且在各方向呈网格状均匀分布。微孔数和微裂纹太少,会降低镀层的防腐蚀效果。

3.2 汽车塑料电镀件附着力的检测

塑料镀层附着力的检测常见有三种方法,划格法、锯磨法和剥离法。划格法和锯磨法是根据试验结果来目视评判,而剥离法则是根据试验测得的剥离强度来判断镀层附着力是否合格。美系车企1目前采用的是90°剥离法来测试镀层的剥离强度,而欧系车企1则是采用浮辊法来测试镀层和基材的剥离强度。

全球主要汽车公司塑料电镀件检测标准通常包含3类温度测试:温度存储、快速温度变化以及温度循环测试,用三种不同的温度类型来检查试验后塑料镀件的外观、尺寸稳定性和镀层附着力。

目前各大汽车公司对于塑料镀层的腐蚀检测,一般都是采用CASS测试,具体的测试时间可能各大公司稍有差异,内饰件和外饰件测试的时间也各不相同。

总之, 汽车塑料电镀饰件测试方法是越来越完善。除了上述检测要求外,比如美系车企1要求塑料电镀的外饰件还要进行碎石冲击实验,日系车企3则要求根据ASTM B490进行延展性测试等。

4.结语

汽车塑料电镀饰件工艺经过多年的发展已经相当成熟,现在汽车塑料电镀正在向无铬粗化体系、低钯浓度工艺、三价铬产品和不含氰的产品发展。汽车厂商应以环保和产品质量保证为己任,引导供应商及其工艺商提升塑料电镀技术,尽可能的应用少污染,低浓度,易处理的工艺,为消费者提供工艺先进、质量可靠的放心产品。

来源:CVC