您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-05-06 14:23

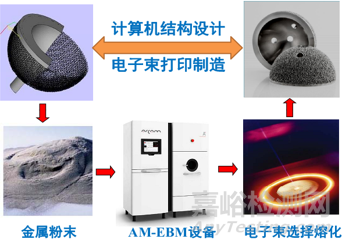

随着医学影像学和数字化的快速发展,个性化、精准化成为骨科发展的一个重要方向,增材制造技术是实现骨科手术个性化和精准化的一种有效手段。骨科植入物制造商通过增材制造技术制造的类似于骨小梁多孔结构的金属髋臼杯、人工椎体和椎间融合器已获准上市。目前,应用于骨科植入物的增材制造产品主要是以Ti-6Al-4V钛合金粉末为原材料的电子束熔融(EBM)和激光选区熔融(SLM)技术制造。金属粉末的颗粒形貌、粒径分布和流动性等性能对于增材制造终产品的性能具有重要影响,本文旨在简要介绍增材制造用金属粉末的制备工艺和粉末的关键性能及其对终产品的影响。

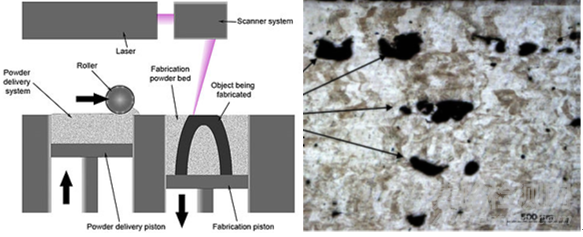

图1 骨科植入物的增材制造产品过程

一、金属粉末制备工艺

金属粉末的制备过程是将经过冶炼的合金原料(锭、棒或丝等)高温熔融,再雾化形成粉末。目前,主要的制备工艺方法为水雾化法、气雾化法(Electrode Induction-melting Gas Atomization,电极感应加热气雾化法)、等离子体雾化法、等离子体旋转电极雾化法(Plasma rotating electrode process)以及氢化-脱氢法等。

表1 增材制造用金属粉末的制备工艺

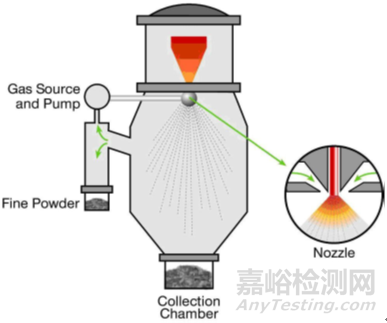

气雾化法是将原料在空气、惰性气体下或在真空条件下熔融,随后熔融合金流体通过高速空气、氮气、氦气或氩气喷嘴雾化成颗粒。粉末颗粒大多呈球形,存在一些不规则的颗粒,颗粒粒径范围为0~500μm。在20~150μm范围内的粉体产量在总产量的10%~50%之间波动。

图2 气体雾化过程

等离子雾化法是以冶炼合金丝材或者经过破碎处理的粉末为原料,在等离子弧和气体喷枪的作用下雾化成颗粒。粒径分布为0~200μm,颗粒球形度好。等离子体旋转电极雾化法是在等离子雾化法基础上改用棒材为原料,进料过程中旋转棒材,形成的颗粒在接触到腔体之前已经固化,因此粉末的纯度高。颗粒粒径在100μm以下,生产成本很高。

图3 等离子体雾化过程

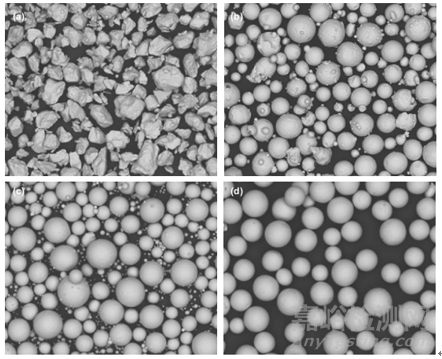

虽然水雾化法和氢化-脱氢法制备粉末成本更低,但是这两种方法制备的颗粒形貌为不规则的,因此,在增材制造领域应用较为有限。从图4中可以看出,气雾化法制备的Ti-6Al-4V粉末形貌近似于球体,而等离子体旋转电极雾化法制备的Ti-6Al-4V粉末纯度高,颗粒形貌高度球体化。

图4 不同制备工艺Ti-6Al-4V粉末扫描电镜SEM图: (a) 水雾化法; (b) 气雾化法; (c) 等离子体雾化法; (d) 等离子体旋转电极雾化法。

二、粉末特性的关键指标

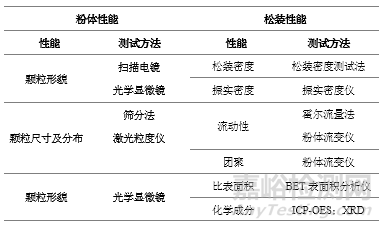

增材制造产品的质量可以从以下几个方面综合评价:工件的致密度、尺寸精度、表面光洁度、打印速度以及机械性能。由于铺粉(powder bed)和增材制造设备参数联系紧密,为达到良好的产品质量,必须保证铺粉的粉末特性(characteristics of the powder bed)和增材制造设备参数的稳定性和一致性。目前,影响粉末特性的关键指标及测试表征方法主要有以下几个:

表2 关键指标及测试表征方法

ASTM F3049-14标准规定了增材制造金属粉末性能的测试项目,包括粉末粒度分布(ISO 13320-1,激光粒度仪测试法;ISO 4497,筛分法)、松装密度(ISO 3923-1和ISO 3923-2,评价粉体堆积密度)、流动性(ASTM B213,ASTM B964)等。

(1)颗粒形貌(Particle Morphology)

颗粒形貌对粉体的堆积密度和流动性能有很大影响。与不规则的颗粒相比,球状的或规则的等轴颗粒倾向于有序紧密堆积。研究表明,颗粒形貌对铺粉的堆积密度进而对打印工件的密度有显著影响,颗粒形貌越不规则,颗粒的堆积密度越低,导致增材制造产品存在缺陷。

图5 颗粒堆积对增材制造成品致密度的影响

(2)粒径分布(Particle Size Distribution)

在能量源束斑直径一定的条件下,粒径分布决定了最小打印层厚度和工件细节尺寸的精度。粒径越小,工件尺寸精度越高,但是由于铺层厚度小,打印工件的效率低。在增材制造实体结构时,大球体堆积形成框架,小球体填充大球体之间的孔隙,从而形成相对致密的结构。因此,致密的材料结构需要不同粒径的粉体,通常选用不同粒径的粉体按照一定体积分数进行混合。

通常,EBM使用的粉末粒径分布在45~106μm,SLM使用的粉末粒径分布更窄,介于15~45μm。粉末粒径分布对打印构件的最小层厚度和最精细细节的分辨率都有显著的影响。但是,更细粉末的使用增加了健康和安全问题的风险。在处理活性材料(如钛)时尤其如此,因为这些材料的细小颗粒可能更易燃易爆。

(3)粉体堆积和流动性能(Bulk Packing and Flow Properties)

对于增材制造技术,粉体的流动性是极其重要的性能指标,进料粉末精确地堆积薄而均匀的粉末层,粉末层之间融化决定了工件密度的均匀性。与流动性好的粉体相比,机械刮辊容易将粉床上团聚形成的粗大粉末推出粉床,会导致原堆积位置留下空位,由于粉体流动性较差不能回填形成的孔洞,最终可能导致打印终产品质量下降(内部形成孔洞),见图6。粉体的流动性应遵循以下几个规则:

(a) 球形粉末颗粒比不规则或有棱角的粉末具有更好地流动性;

(b) 颗粒粒径对于其流动性有很大影响,颗粒尺寸大的比尺寸小的流动性更好;

(c) 由于颗粒间的毛细作用,粉末的湿度会降低其流动性;

(d) 在测量流动性的时候,粉末的流动性与粉末堆积密度相关,堆积密度高的粉末流动性比堆积密度低的差;

(e) 相邻颗粒间的吸引力如范德华力和静电力会影响粉末的流动性或造成粉末团聚,对于粒径越小的粉末该作用力越明显。

图6 增材制造终产品中的孔隙

(4)化学成分

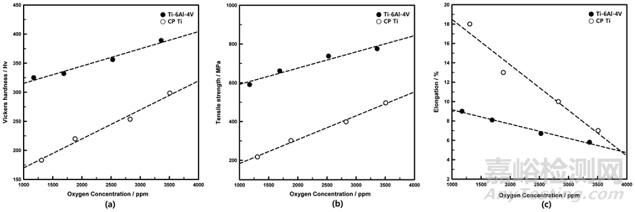

氮元素和氧元素作为合金间隙原子,对于增材制造钛合金的性能有很大影响。例如,Ti-6Al-4V和纯钛的抗拉强度和延伸率受O元素含量的影响,随着O含量的增加,抗拉强度增加但是延伸率显著降低,终产品容易发生脆性断裂,见图7。

图7 不同O含量增材制造钛合金和纯钛成品力学性能变化:(a)维氏硬度;(b)抗拉强度;(c)断裂伸长率

参考文献:

[1] I. Gibson, D. W. Rosen and B. Stucker. Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing [M]. Springer, New York, USA, 2010.

[2] R. M. German. Powder Metallurgy Science [M]. Metal Powder Industries Federation, Princeton, New Jersey, USA, 1994, pp. 9-58.

[3] J. M. Oh, B. G. Lee, S.-W. Cho. Oxygen Effects on the Mechanical Properties and Lattice Strain of Ti and Ti-6Al-4V [J]. Metals and Materials International. 2011, 17, (5), 733.

[4] Jason Dawes, Robert Bowerman, Ross Trepleton. Introduction to the Additive Manufacturing Powder Metallurgy Supply Chain [J]. Johnson Matthey Technology Review. 2015, 59(3): 243-256.

来源:中国器审