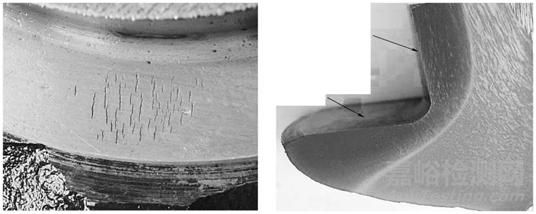

失效背景:某汽车车辆发动机曲轴的主要制造工艺为毛坯锻造、正火、调质处理、机械加工、轴颈圆角及主轴颈表面高频感应淬火和精磨。进行精磨工序时,在与曲轴轴颈垂直的磨削平面上发现细小裂纹。失效特征:磁粉检测后裂纹的宏观形貌见图2-1。裂纹大致相互平行,垂直于磨削方向,排列规则,呈细小、聚集、断续串接特征。轴颈圆角及主轴颈高频感应淬火层深度为3〜6mm,与轴颈垂直的磨削平面高频感应淬火层最深为8mm,见图2-2,均超过产品技术要求。

图2-1磁粉检测后裂纹的宏观形貌 图2-2组织分布及宏观偏析

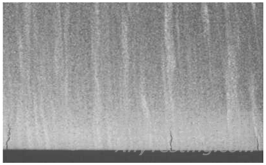

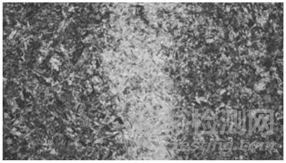

经显微组织观察,裂纹为等深裂纹,深度约为0.20mm,中间宽两头细;裂纹起源于次表层即拉应力最大处,沿带状组织扩展,见图2-3;有些与基体中的非金属夹杂物连通,裂纹两侧及尾部无氧化脱碳现象;零件带状偏析严重,带状组织参照GB/T 13299-1991评为4级,见图2-4。

综合分析:由于感应淬火层深过深,在锻件分模面处表面形成较大的残余拉应力。磨削产生的磨削热使零件表面的偏析带产生组织变化和硬度变化,同时也改变了残余应力状态。当产生的残余拉应力超过自身的抗拉强度时,在零件次表层即拉应力最大处萌生裂纹源,导致磨削裂纹。失效原因:原材料带状组织缺陷和磨削工艺不当产生磨削裂纹。

改进措施:严格控制原材料质量,保证基体带状组织正常,改善零件磨削性能;通过加大磨削冷却液容量和减少磨削进给量,降低磨削温度,避免相变发生;在磨削前增加低温回火工序,减少残留奥氏体量,同时大大降低残余应力。