您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-07-15 14:57

我公司炼铁厂1号高炉于2014年某日发生上料主卷扬减速箱高速轴(40Cr)断裂事故,导致高炉无计划休风835min。在金相分析的基础上,应用扫描电镜(SEM)及其附件能谱仪(EDS)联袂对断轴进行定性定量分析后,找出导致该轴脆性断裂的可能原因,对防止类似事故的发生有积极意义。

失效分析方法

在断轴上截取全断面制成光谱样进行化学成分和硬度分析,根据图纸要求的标准性能判断所用材料的符合性。

对断裂轴全截面进行清洗,在低倍率下观察其宏观形貌,从宏观上找出断裂的撕裂纹走向,从而判断其断裂的最初起源点;对断裂源进行电镜、金相等分析,找出导致其断裂失效原因;对断裂全截面的硬度与显微组织进行分析,从而对失效原因做出综合分析。

材料材质符合性判断

韶钢炼铁厂1号高炉主卷扬机减速箱高速齿轮轴图样标示材质为40Cr调质处理,从化学成分和硬度检测结果看,材料符合要求。

1.成分检测

在断轴上截取全断面制成光谱样,随机取3个点分析,成分实测值与标准成分区间值范围对比完全吻合,见表1。

表1 化学成分(质量分数) (%)

|

元素 |

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Cu |

Te |

|

|

标准 |

下 |

0.35 |

0.20 |

0.50 |

≤0.035 |

0.80 |

— |

— |

余 |

|

|

上 |

0.45 |

0.40 |

0.80 |

1.10 |

— |

— |

||||

|

实测 |

0.363 0.396 0.378 |

0.218 0.222 0.223 |

0.695 0.668 0.671 |

0.008 0.008 0.010 |

0.019 0.013 0.014 |

0.975 0.995 0.988 |

0.027 0.030 0.029 |

0.023 0.022 0.024 |

余 |

|

2.材料调质硬度

该齿轮轴图样要求材料调质后硬度255~286HBW。在断轴上取样检测,结果为262~276HBW10/3000,符合要求。

1.基体金相组织和硬度分析

韶钢炼铁厂1号高炉主卷扬机减速箱高速齿轮轴材质为调质40Cr,目标组织为回火索氏体。

(1)试样表面基体组织与夹杂物情况

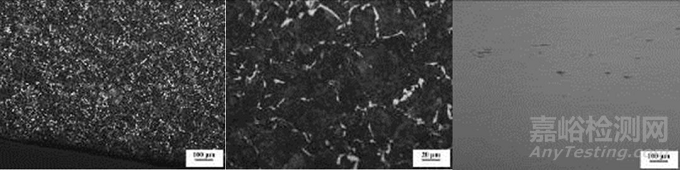

在试样靠近断面20mm处取全截面试样分析基体组织,选取试样边缘作为检测点,检测结果:金相组织(见图1、图2)为回火索氏体+网状铁素体(5.7%);夹杂物(见图3)评级为A2.5eD0.5级;硬度结果为276HBW10/3000。

图1 边缘组织(100×) 图2边缘组织(500×) 图3 边缘夹杂(100×)

(2)试样径向1/4处的组织与夹杂物情况

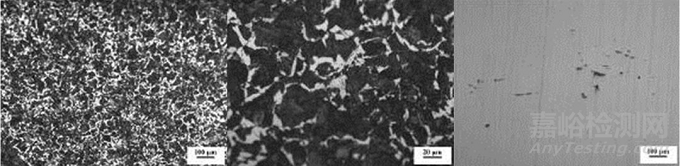

在试样靠近断面20mm处取全截面试样分析基体组织,选取试样径向1/4处作为检测点,检测结果:金相组织(见图4、图5)为回火索氏体+网状铁素体(16.2%);夹杂物(见图6)评级为A3.0eD0.5级;硬度结果为262HBW10/3000。

图4 100× 图5 500× 图6 100×

(3)试样心部(径向1/2处)的组织与夹杂物情况

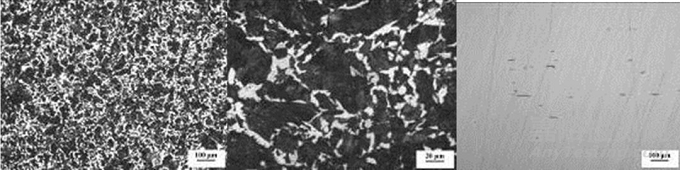

在试样靠近断面20mm处取全截面试样分析基体组织,选取试样心部(径向1/2处)处作为检测点,检测结果:金相组织(见如图7、图8)为回火索氏体+网状铁素体(18.7%);夹杂物(见图9)评级为A2.5eD0.5级;硬度结果为246HBW10/3000。

图7 100× 图8 500× 图9 100×

(4)基体组织与硬度分析

从不同部位基体组织检测结果说明:基体组织中存在铁素体且其含量呈规律性变化,反映了该轴调质处理中淬火工艺执行质量未达工艺要求;基体中夹杂物较严重,进一步降低了该轴的性能。①铁素体含量从轴表层到心部呈规律性变化,从6%上升到19%;而硬度从轴表层到心部也呈规律性变化,从276HBW10/3000下降到246HBW10/3000。②试样横截面组织及其均匀性较差。试样组织为回火索氏体+铁素体,铁素体基本呈网状,这样的组织脆性大,裂纹容易沿晶界扩散。③夹杂物较严重,在轴横截面的1/4处达到了最严重的3级。夹杂物在交变应力作用下,易诱发裂纹产生而导致轴失效。

2.查找裂纹源

(1)断裂断口宏观分析,找出断裂裂纹源

分析轴断口形貌,从其横截面撕裂方向(见图10)初步判断该轴断口的裂纹源为试样边缘结点处(近表面),该结点为长条椭圆形,裂纹向外扩展,见图11。观察可见,此结点颜色与底部基底颜色不一致,结点颜色较亮白,基底颜色深,带黑红;结点中间有细小裂纹。

图10 断面的断口形貌

图11 计算机处理后的裂纹源示意

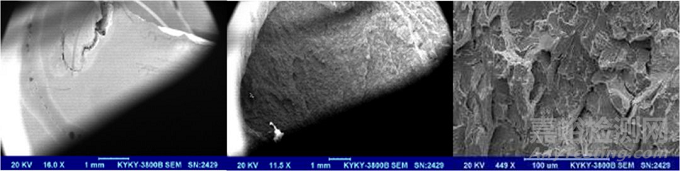

(2)电镜形貌分析,找出裂纹源

对图11中疑为裂纹源的结点进行电镜扫描,发现该结点与基体呈镶嵌形态,且与基体间有裂纹(见图12),进一步断定该结点为镶入物,就是裂纹源。对该结点做细致观察,确认凹坑处为裂纹源,微观形貌为河流状花纹(见图13、图14),判断该轴为脆性断裂。

图12 、 图13 、 图14 疑似裂纹源

3.确认裂纹源

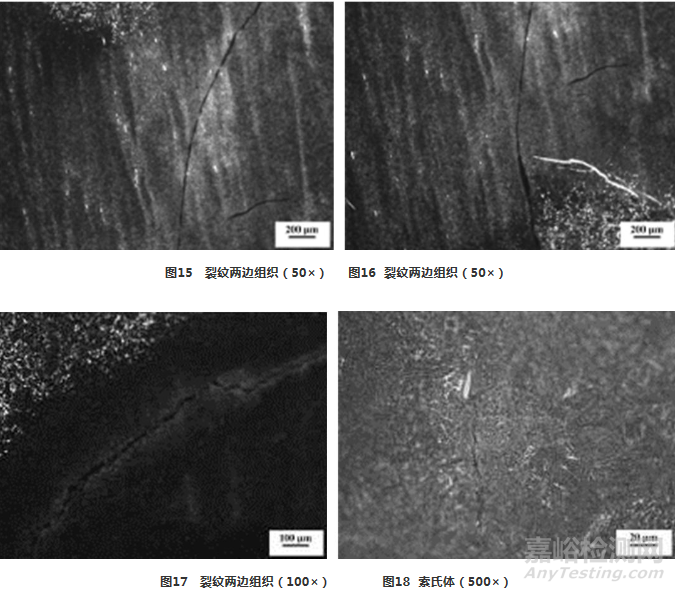

(1)裂纹源处的组织

试样磨制完成后经腐蚀发现:

①结点与其周围(基体)组织颜色不一致。

②结点周围(基体)组织为回火索氏体+网状铁素体,与基体组织一致;而结点处的组织为单纯索氏体组织。

③基体与结点之间有裂纹,裂纹位于轴表面结点底部,见图15到图18。

(2)区域化学成分对比分析

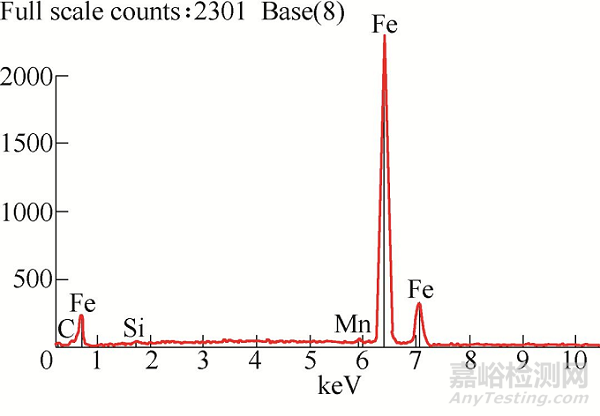

结点处的金相组织为回火索氏体,对其进行电镜扫描,能谱结果见图19。

图19 结点处的能谱图

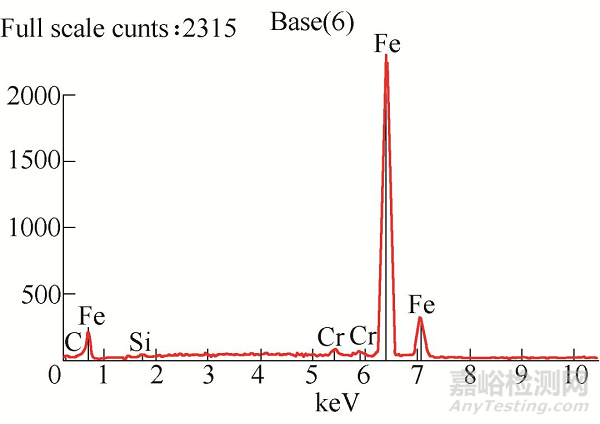

结点内侧处(即基体)金相组织为回火索氏体+铁素体,对其进行电镜扫描,能谱结果见图20。

图20 基体的能谱图

(3)区域化学成分对比分析

通过能谱分析可见,结点处化学成分与基体不同,基体中主要合金元素为Cr,而结点中的主要合金元素为Mn,其成分对比见表2。结点化学成分中Cr含量明显偏低,Mn含量偏高,Mn元素聚集造成结点的淬透性变高。相同条件下,结点物质较容易转变为马氏体,调质回火转变为回火索氏体,与该轴基体的索氏体+铁素体组织明显存在差异。转变组织的不同造成转变后组织体积的差异,使结点处成为应力集中点,使用过程中该结点受冲击载荷而发展成裂纹,裂纹沿结点扩展到一定程度后发散,最终发生断裂。

表2 结点与基体区域成分对比表(质量分数)(%)

|

元素 |

Si |

Cr |

Mn |

Te |

|

基体 |

0.67 |

1.15 |

— |

98.18 |

|

结点 |

0.54 |

— |

0.98 |

98.48 |

结语

由以上分析可知,以下原因造成了该高速轴的脆性断裂:

1.主要原因

加工该高速轴所用的材料(40Cr)内部有组织缺陷,即存在有镶入物质,镶入物质与基体的显微组织不同,前者是回火索氏体,后者是回火索氏体+网状铁素体,镶入物质与基体之间有清晰界线。该缺陷导致基体形成了应力集中,在上料作业的冲击载荷作用下产生裂纹源并扩展至断裂。

2.次要原因

(1)该轴热处理工艺执行质量未达到工艺要求,造成材料显微组织存在网状铁素体,且其径向显微组织从材料表层到心部,网状铁素体组织所占比例从6%上升到19%,从而导致其硬度从表层到心部不同,从276HBW10/3000上升到246HBW10/3000;材料物理性能沿径向变化梯度过大,降低了材料承受冲击载荷的能力。

(2)夹杂物较严重,在轴横截面的1/4处达到了最严重的3级。夹杂物在交变应力作用下,易诱发裂纹产生而导致轴失效。

(3)该材料缺陷点正好处于轴的受力面,加大了轴使用过程中发生裂断的几率。

作者:陈雪发,林晏民,刘学文

单位:宝钢集团广东韶关钢铁有限公司

来源:热处理生态圈